魏玉箫 周信德 朱帅旗 任勇 杨志刚

(金鼎钢铁集团 河北武安)

摘要:含硼10B21高强度冷锻钢盘条,通过采用铝深脱氧、钛固氮保证钢中有效硼的含量,同时加Cr提高该钢种的淬透性;生产中过程采用提高转炉终点碳含量、留渣操作、复合脱氧、LF精炼白渣和高碱度控制、轻钙处理和连铸全程无氧化保护浇注等措施,降低O、N气体含量和S、P含量,减少钢中夹杂物含量提高钢水洁净度,实现含铝钢生产顺行并成功生产出性能合格10B21盘条。

关键词:有效硼;洁净度;成分优化;冷镦性能

1引言

随着现代汽车、机械、建筑、轻工和航空航天等生产部门的发展及我国提出“碳高峰、碳中和”绿色钢铁生产要求,紧固件(如螺栓、螺钉、螺母等)用钢量不断增大,产品向高强度、高精度、异形化和节能的方向发展。标准紧固件主要四种成型工艺以冷镦工艺应用最为普遍。我公司研制的10B21含硼钢冷镦钢是在美标SAE J403-2001中的牌号基础上开发的免退火盘条,是目前市场用8.8级高强度冷镦紧固件用盘条,通常用户在拉拔前要进行球化退火或软化退火以降低强度提高塑性,改善其加工性能。我公司主要通对该钢种化学成分优化设计和低S、P控制、降低钢中O、N气体含量、控制夹杂物的含量、形态、分布等方面提高钢水洁净度,实现含硼钢10B21盘条高强度和塑韧性匹配,解决了高强度冷镦钢冷成型塑性问题(冷镦裂纹)。

2化学成分设计

2.1 Si元素在钢中的作用

Si为铁素体强化元素,减少其含量,冷镦时的变形抗力降低;同时,Si也是脱氧元素,保证一定硅含量也是必须的。因此将其含量控制≤0.10%;

2.2 B元素的影响

B在钢中的主要作用是提高钢的淬透性,其机理主要是它吸附在奥氏体晶界上,降低了晶界能,抑制铁素体晶核的形成,降低了先共析铁素体和上贝氏体晶核的形成率。延长了奥氏体分解转变的孕育期。B的这种作用仅对低碳和中碳含量的钢有效,对高碳含量及过共析钢则作用不大或基本没有作用。硼提高钢的淬透性主要是固溶在钢中部分(也称有效硼或酸溶硼)起有益作用。但硼是极活泼的元素,与氧、氮都有很强的亲和力,能形成稳定的氧化硼或氮化硼夹杂物而丧失其有益作用。根据我公司开发含硼钢的经验,要保有效硼的含量(≥0.0005%),关键是强化脱氧深度、降低钢中氮含量和采用钛固氮双保险。过低的有效硼(<0.0005%)起不到淬透性的目的,同时,许多研究结果表明[1],当钢中酸溶硼为0.0010%,钢材的淬透性达到最大值,继续增加酸溶硼含量,淬透性有所降低。考虑10B21含硼钢有良好稳定性能,将B含量控制在0.0010%~0.0030%,目标0.0015%。

2.3 AlS的作用

铝为强脱氧元素,较Si、Mn元素相比有更深的脱氧能力。使钢中氧含量降低更低(≤10ppm),有效减少钢中硼的氧化率,提高有效硼的含量。虽然Ce、Ca等元素脱氧深度较Al强,但其较铝昂贵,为降低此钢生产成本采用铝脱氧。但采用铝脱氧工艺生产含铝钢最大的难点就是脱氧产物Al2O3夹杂导致水口易絮流导致钢水流动性差连铸浇注中断事故发生;同时考虑到含硼钢一般不用Al作为细化晶粒元素,这是由于含硼钢为稳定有效硼改善淬透性的作用,抑制有害的BN的生成,常采用加钛固氮工艺,同时抑制防止晶粒长大第二相AlN的生成。综合考虑,Als含量控制在0.015%~0.025%。

2.4 Ti元素的作用

(1)在硼钢中固氮作用。钛与氮有极强的亲和力,反应极易生成TiN,减少氮与硼的反应。

(2)固硫的作用。Ti与S结合形成TiS、Ti4C2S2。文献[2]在研究Ti-IF深冲原子钢结果表明,在铸坯凝固和在加热过程(T>1200℃)中,Ti与S先形成TiS析出物;随着温度的降低,TiS在900~1200℃向Ti4C2S2转变。其形状均有球形、六角形和棒形。这两种细小析出物的尺寸约在几十纳米到1微米,且未发现条状MnS存在,减少硫的偏析和热脆危害。

(3)钛细化硼钢晶粒提高强度元素。Ti析出第二相粒子TiN、Ti(CN)和TiC等能够阻止加热及轧制过程中奥氏体晶粒的长大、同时抑制形变奥氏体晶粒回复和再结晶,而奥氏体中的形变带、未回复的亚结构边界,可进一步促进铁素体晶粒的细化。起到细化组织和晶粒的作用,从而提高钢的强度和韧性。由于钢中TiN在奥氏体化过程,只有在1200℃以上温度才能固溶,且溶解度很低。Ti的氮化物在奥氏体中溶解度可用以下经验公式表示:

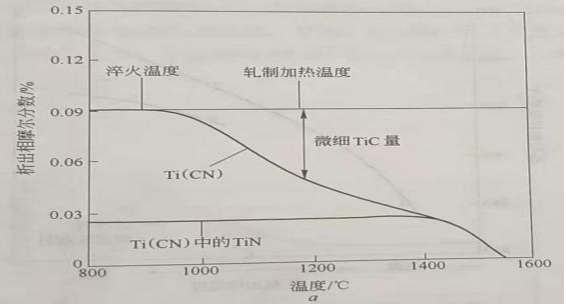

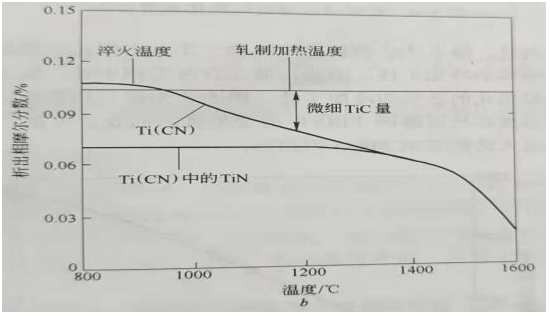

1og[Ti][N]= 3.82-15020/T 。而TiC 在1000℃以上就可在奥氏体固溶,轧制过程以细小TiC第二相析出强化提高热轧钢材的强度,但同时恶化硼钢冷加工性。新日铁开展合理利用TiC的研究,并通过Thermo-Calcruan软件计算的平衡相含量(见图1,图2)得出:为使更多Ti生成TiC ,需减少钢中氮含量;需提高热轧加热温度使TiC充分溶解。 兼顾抑制晶粒粗化效果和冷加工性。Ti设计0.025%~0.040% 。

图1 低氮含量钢和加热温度对钛元素析出相溶解行为的影响

Fig. 1 Effect of low nitrogen content steel and heating temperatureon dissolution behavior of titanium precipitates

图2 高氮含量钢和加热温度对钛元素析出相溶解行为的影响

Fig. 2 Effect of high nitrogen content steel and heating temperature on dissolution behavior of titanium precipitates

2.5低S P控制

钢中夹杂元素通常恶化钢的冷镦性,应尽可能降低其含量。降低钢中S含量可提高钢的变形能力,降低P含量可降低钢的变形能力,同时可减少S、P在晶界的偏聚而减轻晶界脆化。同时降低S、P可降低C、Mn元素在钢中偏析。降硫防止生成FeS硫化物产生热脆。

综上考虑,我公司对控铝含硼钢10B21钢成分进行优化设计,如表1所示。

表1 控铝含硼钢10B21钢化学成分

Table 1 chemical composition of control aluminum boron steel 10B21

|

牌号 |

化学成分,wt% |

|||||||||

|

C |

Mn |

Si |

P |

S |

B |

Cr |

Als |

Ti |

||

|

10B21 |

SAE J403-2001 |

0.18~0.23 |

0.60~0.90 |

≤0.10 |

≤0.030 |

≤0.050 |

0.0005~0.0030 |

—— |

—— |

—— |

|

内控 |

0.18~0.21 |

0.80~0.90 |

≤0.07 |

≤0.020 |

≤0.010 |

0.0010~0.0030 |

0.15~0.25 |

0.015~0.025 |

0.025~0.040 |

|

|

目标值 |

0.19 |

0.85 |

≤0.06 |

≤0.015 |

≤0.005 |

0.0015 |

0.20 |

0.020 |

0.030 |

|

3 生产工艺

3.1 工艺路线

低硫铁水—转炉冶炼—脱氧合金化—钢包顶渣处理—吹氩—LF精炼—5机5流方坯连铸(断面165mm×165mm)——高速线材轧制φ16mm热轧盘条。

3.2炼钢洁净钢生产工艺

3.2.1转炉

(1)氧的控制:采用低碳转炉掷落式检测探头和炼钢工综合判断转炉终点,一倒终点命中率达到98%以上,实际终点C控制在0.08%~0.12%;同时采用钢砂铝和SiAlBaCa复合脱氧,在保证一定脱氧深度情况下,减少Al2O3夹杂物生成量。

(2)硫的控制:采用低硫铁水(S≤0.025%)入炉;出钢过程脱氧合金化结束后向钢包加3.0kg/t钢石灰和2.0kg/t钢精炼预熔渣,缩短LF精炼成白渣时间,为提高其工序脱硫率创造良好条件。

(3)磷的控制:采用留渣操作提高转炉渣前期温度和碱度,早化渣,提高脱磷率;出钢口寿命在前中期生产此钢种,出现散流或出钢时间小于3.5min及时维护或更换出钢口;同时,采用挡渣球和挡渣塞双挡渣工艺,减少下渣量防止钢水回磷。进LF精炼钢水[P]:0.011%~0.015%。

(4)氮的控制:氧是表面活性元素,它们在表面富集,占住了一部分吸附氮的位置,阻碍氮气从大气吸入钢水,炉后不深脱氧精炼喂线补铝;确保LF精炼造渣埋弧效果、降低喂钙线速度(从原2.0m/s降为1.5m/s)减少钢水吸氮;其二用加钛铁固氮,减少氮化硼夹杂的生成;在结晶器采用真空取样检验N含量:25~30ppm。

3.2.2 LF精炼

(1)白渣的操作:采用双透气砖专用精炼砖包,从出钢到精炼前全程吹氩;进LF精炼,吹氩破壳,根据炉后定氧情况喂铝线调铝,并向钢包顶渣加0.6kg/t电石和0.5kg/t铝粒预脱氧;然后开进加热工位通电,分批加石灰和精炼预熔渣。10min内快速成白渣。然后用铁锹将铝粒和电石混好脱氧剂根据白渣保持和埋弧状态小批量分批分散加入钢包,进行埋弧和扩散脱氧,保持白渣时间均达到20min以上。渣样分析结果见表2。

表2 10B21钢LF精炼顶渣渣样组分含量控制

Table 2 Composition control of top slag in LF refining of 10B21 steel

|

项目 |

渣样组分含量,wt% |

二元碱度R (wCaO/wSiO2) |

|||||||

|

CaO |

SiO2 |

MgO |

Al2O3 |

FeO |

P |

MnO |

S |

||

|

实物 范围 |

56.98~58.74 |

5.96~6.51 |

4.86~5.71 |

23.09~27.33 |

0.57~0.74 |

0.014~0.050 |

0.075~0.218 |

0.40~0.44 |

9.02~9.56 |

从表中2渣样检测结果看,FeO+MnO<1.0%说明扩散脱氧进行较充分,白渣保持效果良好,为脱硫(脱硫先脱氧)打下良好基础;同时,精炼渣碱度达到9.0%以上,为充分脱

硫提供热力学基础。生产炉次成品硫为0.005%~0.008%,均处在较高控制水平。

(2)夹杂物控制:

1)吹氩:LF精炼化渣采用大氩气量(400~500Nm3/h)充分搅拌使钢渣充分混合;成白渣后和微调合金后,减少钢包供氩流量到150~200Nm3/h。开出加热工位喂钙线后采用钢水不裸露钢水蠕动软吹氩工艺,软吹氩时间≥15min。促使夹杂物上浮去除,减少钢水卷渣。

2)B的夹杂物控制:硼在LF精炼加入,并选择在成白渣和成分、温度满足要求后,先加入1.13kg/t钛铁固氮,然后加入0.20kg/t硼铁。成品硼含量0.0017%~0.0021%。

3)Al2O3夹杂控制:进LF精炼加热工位前,根据钢水的氧性和目标酸溶铝(AlS:0.030%)一次性喂入铝线,严禁精炼后期喂铝线调铝,减少因后期铝氧化生成细小的Al2O3难于上浮去除;采用CaO-Al2O3-SiO2高碱度渣系兼顾脱氧和脱硫并有利吸附Al2O3夹杂;采用喂纯钙线轻钙处理技术(将Al2O3夹杂变成液体钙铝酸盐类夹杂要求成品钙含量在.0015%-0.0020%范围之内,含铝钢精炼过程造白渣,减少钢中S含量,轻钙处理后保证软吹时间)解决铝脱氧生成尖锐、带刺状且熔点较高Al2O3固态夹杂变性为12CaO.7Al2O3液态夹杂,促进其上浮去除;同时防止因喂钙量过多,易形成高熔点CaS(熔点为2450℃)使水口絮流恶化钢水流动性。

3.2.3连铸

(1) 采用全程无氧化保护浇注技术:开浇前向中间包吹氩2~3min置换空气中氧气;大包套管加密封垫吹氩、中间包碳化稻壳和碱性覆盖剂复合使用、中间包钢水高液面控制850~900mm、利用钢包下渣检测技术减少其下渣量,每4h定期放渣一次保证中间包渣层厚度≤60mm。

(2) 采用铝碳浸入式水口代替石英水口,减少耐材剥落产生大颗粒夹杂。

(3) 选用10B21低碳钢含铝含钛钢专用保护渣,防止铝、钛氧化物使保护渣变性造成卷渣和粘结漏钢。

4盘条理化性能检验

我公司试制10B21高线线材轧制成φ16mm盘条,分别进行了连铸中间包化学成分、非金属夹杂物高倍检验、金相、力学性能和1/2、1/3冷顶锻检验。

化学成分控制见表3。试制炉次实物化学成分(熔炼)除Ti均满足内控窄范围成分控制要求。

表3 10B21钢化学成分(熔炼)控制情况

Table 3 Chemical composition (melting) control of 10B21 steel

|

牌号 |

化学成分,wt% |

|||||||||

|

C |

Mn |

Si |

P |

S |

B |

Cr |

Als |

Ti |

||

|

10B21 |

SAE J403-2001 |

0.18~0.23 |

0.60~0.90 |

≤0.10 |

≤0.030 |

≤0.050 |

0.0005~0.0030 |

—— |

—— |

—— |

|

内控 |

0.18~0.21 |

0.80~0.90 |

≤0.07 |

≤0.020 |

≤0.010 |

0.0010~0.0030 |

0.15~0.25 |

0.015~0.025 |

0.025~0.040 |

|

|

实物范围 |

0.19~0.22 |

0.81~0.85 |

0.05~0.07 |

0.017~0.020 |

0.006~0.008 |

0.001~0.0014 |

0.16~0.19 |

0.018~0.024 |

0.026~0.032 |

|

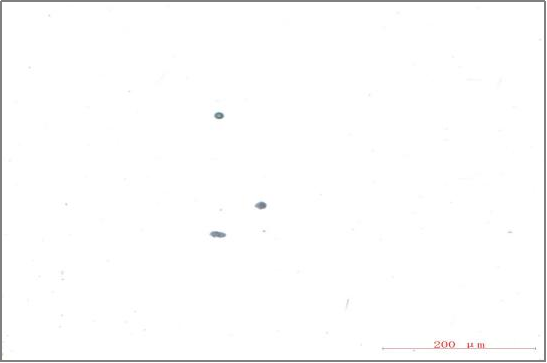

高倍和金相检验。非金属夹杂物:B类氧化铝类0~0.5级、D类球状氧化物类夹杂0.5~1.0级,无A类、C类和Ds类夹杂,B类和D类夹杂级别也较低(见图2)。通过以上炼钢洁净钢工艺控制,达到预期该类钢洁净化要求,盘条金相检验晶粒度为9.5级(见图3)。

力学性能:φ16mm热轧盘条力学性能检验见表4。按用户要求该规格仅做1/2冷顶锻检验为,但为技术数据积累做了质量要求更高更严1/3冷顶锻检验。从表4看,试制10B21抗拉强度、断面收缩率和1/2冷顶锻均满足技术协议的要求。但断面收缩率偏下限,且富裕量较小,1/3冷顶锻个别试样还存在微裂纹,表明钢冷加工塑性不良,钢水洁净度还需进一步提高。

图3 10B21盘条横向非金属夹杂物,200×

Fig 3 Non-metallic inclusions of transverse in 10B21 wire rod, 200 ×

图4 10B21盘条横向金相组织,200×

Fig 4 Microstructure of transverse in 10B21 wire rod, 200 ×

of 10B21 wire rod, 200 ×

表4 10B21热轧盘条实物力学性能检验结果

Table 4 Test results of mechanical properties of 10B21 hot rolled wire rod

|

牌号 |

项目 |

力学性能 |

|||||

|

Rel/MPa |

Rm/MPa |

A,% |

Z, % |

1/2冷顶锻 |

1/3冷顶锻 |

||

|

10B21 |

技术协议 |

— |

≤580 |

— |

≥45 |

合格 |

— |

|

实物情况 |

309~332 |

486~509 |

22.5~25.0 |

48~52 |

合格 |

个别试样有微裂纹 |

|

5结论

(1)采用Al深脱氧、Ti固N,保证有效硼的含量;同时采用轻钙处理技术,保证铝深脱氧钢生产时钢水可浇性差的难点问题;

(2)通过提高一次倒炉命中率、留渣操作、LF精炼白渣操作、连铸全程无氧化保护浇注等措施,提高钢水的洁净度;试制炉次10B21盘条各项理化指标检验均达到技术协议要求。

(3)我公司开发控铝含硼10B21高强度冷镦钢冷加工塑性较低,还需从试验摸索有效硼、Ti固氮脱硫和细晶强化含量范围;同时,试验上连铸中间包稳流器挡墙进一步提高钢水洁净度。提高10B21冷加工性能。

参考文献

[1] 靳立山,孟凡云等,精炼钢水流动性差的原因分析与改进[J].山东冶金,2009,第31卷,第四期.

[2] 惠卫军,翁宇庆,董瀚等编著《高强度紧固件用钢》[J].北京工业出本社2009;

[3] 徐峰云,白秉哲等,低合金高强度钢钛微合金化进展.

[4] 康爱元,陈文勇等,高强度含硼冷镦盘条10B21的生产工艺[J].河北冶金,2018年03期.