陕钢集团汉中钢铁有限责任公司 陈智平

[ 摘 要 ] 为进一步 “挖潜增效”,发挥汉钢公司铁水罐短距离运输优势,消除铁水因进出混铁炉造成的热量损失,炼铁、炼钢工序之间的铁水衔接采取“一罐到底”制,期间生产组织的主要矛盾集中在铁水装入量、铁水成分等,为确保“一罐到底”制的稳定运行、高效衔接。2021年7-10月份在主流焦炭质量指标大幅波动及持续阴雨天气情况下,汉钢公司炼铁厂先后通过完善监测装备、制定合理操作方针、强化原燃料管理、优化高炉操作、稳定炉况等措施,确保了汉钢公司生产系统的稳定、高效、经济运行。

[ 关键词 ] 一罐到底;称重式铁水液位计;低硅冶炼;稳定炉况

1 前言

高炉铁水质量是评价高炉产品质量好坏的重要指标,高质量的铁水是“一罐到底”制的关键核心,更是降低铁前成本的前提条件。高炉冶炼生产过程中降低生铁含硅量、保持炉况稳定,可以降低焦比、提高产量,促进经济技术指标提升与铁前技术进步,带来良好的经济效益。也是“一罐到底”生产稳定的前提,它对高炉稳定顺行、铁水质量、铁水装入量等有严格要求,直接决定了“一罐到底”的运行质量,铁稳则全局稳。

为此汉钢公司炼铁厂先后通过完善监测装备、制定合理的操作方针、强化原燃料管理、优化高炉操作、稳定炉况等措施保障“一罐到底”的高效运行。

2 汉钢公司一罐到底生产组织模式背景

汉钢公司共有高炉两座,一座 1280m3高炉、 一座 2280m3 高炉、两台 265m2 烧结机、一座 14m2, 一座18m2球团竖炉、两座120t转炉、120t铁水罐, 设计紧凑、采取一列式布置,原料相对稳定,炼钢产能相对富余,铁水运送有短距离运输优势。因地域特点,导致汉钢公司成本相较同行业较高,在当前公司挖潜增效、低成本战略状况及“一罐到底”生产组织模式已成为行业的大趋势环境下,结合公司现状“一罐到底”运行势在必行。

“一罐到底”对铁水的质量、炉况稳定有很高的要求,两座高炉因炉容差距大,1#高炉较 2#高炉相比较炉温波动大,铁水物理热相差 30℃且时常出现高硫铁;加之汉钢公司焦炭以外购为主,主流焦炭时常受环保等因素影响,供应紧张,且地区气候多雨,焦炭水分波动大,导致炉况波动;另因两座高炉使用铁水液位计,铁水罐装入量误差>10t。在此状况下如何确保高炉炉况稳定、铁水成分稳定,成为“一罐到底”高效运行的关键核心。

3 汉钢公司一罐到底高炉生产对策

3.1 加强设备管理

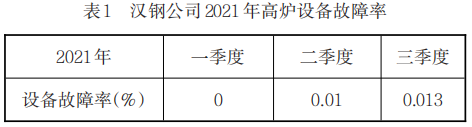

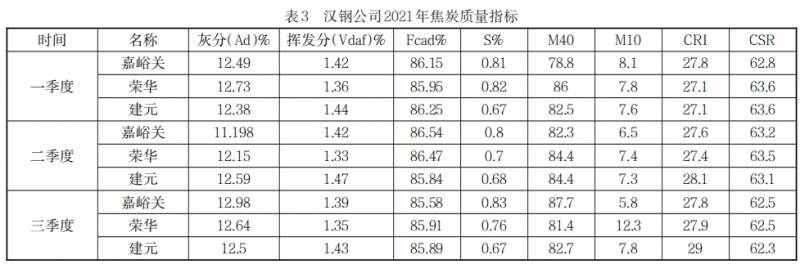

面对生产设备检修周期一季度甚至更长时间检修一次的要求,大力推行 TPM 精益管理、标准化作业,确定设备包机人,明确“谁承包、谁负责”管理要求,不断提高设备维护质量和设备管理防范能力,积极践行设备“三级点检”,以管理和创新为核心,不断强化设备管理,严格执行设备系统维护作业标准。根据设备状态做好维护、点检、改进和优化,努力提高设备运转率,依托小改小革进行设备改造与技术创新,最大化挖掘设备潜能,力争实现全风操作,减少慢风、休风率,不让设备影响高炉气流稳定 (设备故障率,如表 1 所示),确保高炉生产节奏正常,为低硅冶炼提高铁水质量提供保障。

3.2 提升原燃料管理

对高炉冶炼的要求越高,对原燃料的管理要求也就越高,精料是高炉稳定顺行的基础,也是低硅低硫的重要保障,烧结矿和焦炭的质量,对炉温和炉况的稳定顺行影响很大。

(1) 原料方面 (烧结矿质量指标,如表 2 所示):根据原料实际状况,采用了烧结矿配加含钛球团矿的炉料结构,一般炉料结构比例稳定在80% 烧结矿+20% 球团矿;在基本满足高炉用料需求的同时,更加关注原料成分、冶金性能等变化,建立红线管控标准,为高炉冶炼提供支撑;

(2) 稳定焦炭品种,改善焦炭质量 (焦炭质量指标,如表 3 所示):减少变料次数,将焦炭品种稳定在嘉峪关+建元+荣华,配加比例主要以嘉峪关为主焦,根据焦炭质量、库存及实际炉况来进行搭配比例调整,做到优劣搭配,避免整体质量波动;

(3) 入炉料管理:炉料入炉前的中和、混匀、过筛进行监控,保证称量准确,料种、料序无误,严格控制原燃料仓位管理,保持入炉料槽位最少在 70% 以上打料,避免入炉料二次摔碎现象,减少粉化;

(4) 槽下筛分:要求焦炭使用仓数5个,烧结矿使用仓数5个,增加筛子清理频次,提高筛分效果,控制筛分流量烧结矿<35kg/s、焦炭<15kg/s,让原燃料充分过筛,减少粉末入炉;

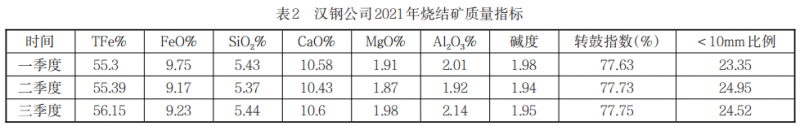

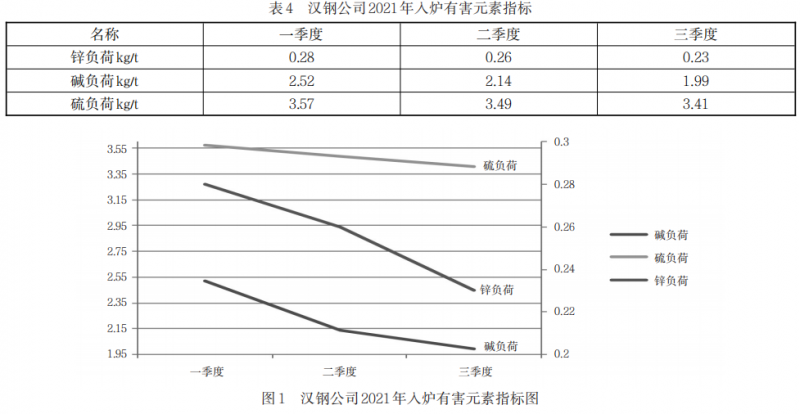

(5) 有害元素控制 (入炉有害元素指标,如表 4 所示;入炉有害元素指标图,如图 1 所示): 有害元素高是引起高炉炉况波动的根本原因,为了保证高炉稳定、顺行,确定了有害元素的控制范围,最大化的降低入炉有害元素,同时提高镁铝比,提升高炉排碱排锌能力,为高炉持续低硅冶炼创造良好条件。

3.3 优化操作

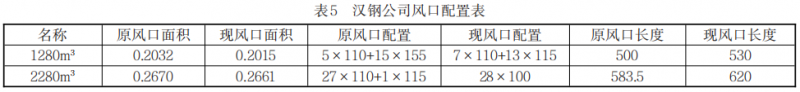

(1) 上下部调剂:炉况顺行是高炉生产组织的前提及低硅低硫冶炼根本保障,而“上稳下活”又是炉况顺行的重要标志,汉钢公司结合高炉炉型现状及高炉风口布局状况,对风口套、风口直径进行调整 (高炉风口长度与面积变化,如表 5 所示),通过合理用风与富氧,匹配相适应的风速,保证合理的鼓风动能和最佳回旋区深度,达到初始煤气流合理分布;上部装料制度上,发展中心气流,兼顾边缘气流,调整装料制度匹配气流分布,依据气流对料制、批重、角度进行调整,通过激光料面可直观查看布料漏斗深度、平台宽度,从而对布料矩阵进行精确调剂。

(2) 稳定热制度及造渣制度:合理稳定的热制度和造渣制度对高炉稳定顺行十分重要,炉温的大幅波动会造成软熔带高低波动,软熔带上下移动引发渣皮厚度变化、甚至形成炉墙结厚、煤气流紊乱,从而破坏炉况。对于炉渣碱度的控制根据渣中氧化镁和三氧化二铝的含量来确定,使炉渣碱度既能满足高炉脱硫,还能保证炉渣良好的流动性,利于炉缸活跃。在高炉热制度控制中,重视铁水物理热控制,其中1#高炉铁水物理热控制在1480±10℃、2#高炉控制在1500±10℃,确保铁水物理热在有保障的前提下进行低硅低硫冶炼 (生铁成分,如表6所示)。通过长期总结,认为适宜的炉温控制范围是:生铁[Si]控制在 0.30±0.05%、铁水含[S]控制在<0.025%、炉渣二元碱度控制在1.18~1.23。

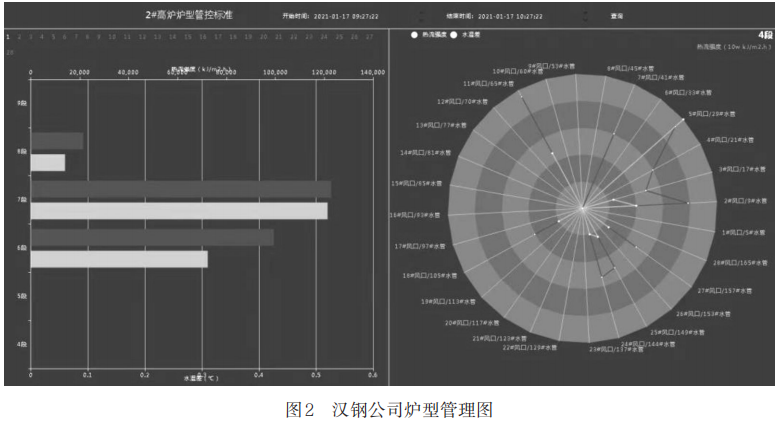

(3) 细化操作:根据炉况变化及原燃料、外围生产条件变化,每天制定合理的操作方针,作为三班工长操作标准,明确操作参数控制范围, 对参数进行量化管理。提前制定各种预计会出现的炉况波动应对措施,建立炉型监控管理制度(炉型管理图,如图 2 所示),严格控制生铁含[Si] 和铁水物理热,适当调节富氧量和按时出干净渣铁,控制每小时料批数,提升工长对炉温的判断和调节能力以及突发状况处理能力,使高炉各种调剂有章可循。

(4) 改善透气性、煤气利用:批重的大小对高炉料柱透气性和煤气流稳定性起着决定性作用。 扩大矿石批重能促进矿石的均匀分布,增加焦窗厚度,减少混合料层界面效应,降低压差减少阻损,同时稳定上部煤气流,提升煤气二氧化碳含量,提高煤气利用率,加之合理的送风制度,使煤气的初始分布向中心延伸,改善炉缸透气性及透液性,促进炉况稳定。以 2280m3 高炉为例,矿批 62t,在线煤气利用在 45% 以上,炉吼焦层厚度在0.60m,炉腰焦层厚度在0.24m。

3.4 统一炉前管理

加强炉前日常操作管理,如果炉前工作跟不上生产节奏,将会直接影响到炉内调剂,轻者导致炉温波动,严重者导致炉况难行,因此统一四班操作,及时出净渣铁。汉钢公司 2 座高炉各 2个铁口,采用轮流出铁管理模式,铁口深度维持在 2800mm 左右,泥量控制 3-4 格左右,选用 φ50/55 钻头直径开铁口,缩短铁次间隔由原 20min控制在 10min 内;固定泥套制作周期,每四天制作一次泥套等。加强耐材质量管理,根据高炉实际出铁状况及季节特性等要求厂家及时调整炮泥配比,同时要求厂家 24 小时全程跟踪,出现问题及时处理解决,保证铁口深度、耐冲刷性能,稳定铁口工况;细化渣铁沟维护管理,从主沟浇注到日常维护、检查进行严格管理,专人跟踪。强化设备管理,除规定的日常设备点检维护外,进一步对制约生产因素的设备进行更新、改造、升级,如开口机凿岩机性能提升、泥炮开口机遥控改造、设备雾化改造等,提升设备性能,降低生产制约因素。

3.5 完善监测体系

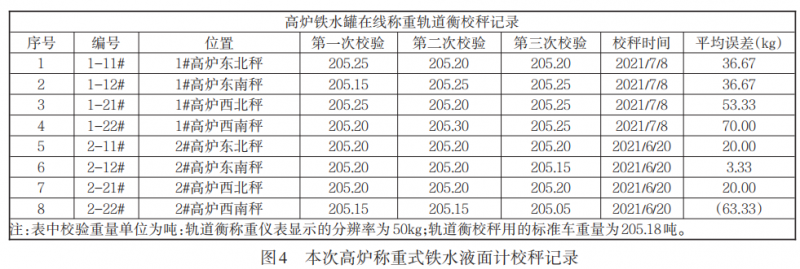

“一罐到底”生产要求对铁水罐的装入量与铁水物理热控制有着严格要求。为保证精准度要求, 先后在高炉出铁场铁水罐位下方安装称重式铁水液面计 (本次高炉采用的为无基坑轨垫式称重结构,利用高炉修沟 48 小时,每次安装 2 套设备,基础采用碎石道床+刚性秤体结构基础),放铁过程中通过显示屏可实现毛重、皮重、净重、罐号、 流量与预报警信息,从而匹配转炉生产要求,铁水罐装入量误差由原来得±10吨达到目前的±2吨,保证了精准度。同时在各出铁场安装铁水在线连续测温装置,实时监测在线铁水物理温度,确保铁水物理热稳定。

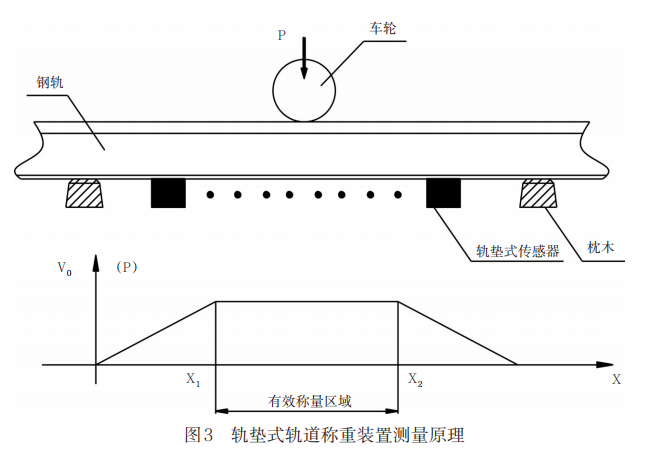

无基坑轨垫式称重结构原理:轨垫式称重装置,是将轨垫式称重传感器根据称重测力不同的应用要求与应用场合而直接安装在各类不同类型钢枕垫、混凝土地梁等平台上,再将整条钢轨按常规方法固定在传感器上而形成的一种新颖称量结构——无基坑轨垫式称重装置。

CL-YB-51型轨垫式传感器简介:该传感器采用超薄型的轨垫式结构,当外力通过钢轨作用到各传感器上,形成多支点的受力称重轨,传感器便产生一个与外力成正比的输出信号。

钢轨轨垫式轨道衡的测量原理,就是比较巧妙的利用了多支点力学的原理。当一定重量的车轮由枕木的一端沿着轨垫式传感器,朝着另一端枕木行驶。其车轮重量通过钢轨传递到轨垫式传感器后所合成的电压信号输出,形成了有效称量区域,如图 3 所示。图中 V0=V1+V2+Vi,其中 V1、V2、Vi为每台传感器的信号输出值;P 为轮重,X 为车轮移动时产生传感器输出信号的区间,车轮在X1~X2区间移动时,其输出为常值。

可根据实际需要,方便地增减轨垫式传感器的数量,就可实现延长扩大或减少有效称量区。轨垫式轨道称重装置测量原理,如图3所示。

技术参数:

线性误差:≤0.1~0.05%FS;重复性误差:≤ 0.1~0.05%FS;

滞 后 误 差 : ≤0.1~0.05%FS; 输 出 灵 敏 度 : 1.0~2.0mV/V可选;

使用环境温度:-40℃~+70℃;或-10℃~ +130℃;

零点温度影响:≤0.05%FS/10℃.

本次高炉称重式铁水液面计校秤记录,如图4所示。

4 小结

(1) 铁稳则全局稳是一罐到底高效运行的有力保障,无基坑轨垫式轨道称重装置在其中起到至关重要的作用。

(2) 抓好原燃料管理,改善原燃料质量,稳定原燃料质量指标,为高炉稳定顺行、低硅冶炼创造条件。

(3) 热制度、造渣制度稳定是高炉稳定顺行的保障,通过上下部调剂、选定合适风速与鼓风动能,使炉缸工作均匀活跃,改善透气性、透液性,有利于脱硫、降硅操作。

(4) 炉前出铁稳定、统一四班操作,及时出净渣铁是保持高强度冶炼的重要前提。

参考文献:

[1] 刘云彩.现代高炉操作[M].北京:冶金工业出版社,2016.

[2] 周传典 . 高炉炼铁生产技术手册[M]. 北京:冶金工业出 版社,2005.

[3] 张殿有.高炉冶炼操作技术[M]. 北京:冶金工业出版社, 2006.

[4] 邹渊.高炉铁水秤改造[J].衡器,2014,43(10):35-39.

[5] 张寿荣,等 .高炉高效冶炼技术[M].北京:冶金工业出版 社,2015.