张国成1,2,罗果萍1,柴轶凡1,田 硕1,郝 帅1,任强1

1) 内蒙古科技大学材料与冶金学院,包头 014010 ;2) 包头师范学院化学学院,包头 014030)

摘 要:为了探究全进口矿条件下褐铁矿在烧结工艺中的合理配置,实现褐铁矿的高效利用以进一步提铁降本,针对 S 钢铁公司 500 m2 大型烧结机实际原燃料条件,基于试验用铁矿粉的常规理化性能和高温烧结基础特性开展了不同褐铁矿配比的烧结杯试验研究,结合 Factsage 7.1 热力学软件,模拟计算了不同褐铁矿配比条件下的黏附粉含量和理论液相生成量及性能,并采用矿相显微镜分析了烧结矿的显微结构,探明了褐铁矿与赤铁矿和磁铁矿的优化搭配规律. 研究表明:澳大利亚褐铁矿具有粒度粗、矿化能力弱,同化温度低、黏结相强度差、吸液性强的特点,当褐铁矿质量分数由 45% 增加至 55% 时,提高磁铁精矿 OD 矿的质量分数至 15%,同时降低 OC 矿质量分数至 10%,烧结矿转鼓强度和低温还原粉化性能等指标达到最优,这是由于一方面提高磁铁精矿配比不仅具有增加黏附粉比例、改善液相生成数量和性能的作用,而且可以均匀液相分布,消除过熔现象;另一方面,增加磁铁精矿配比可以改善烧结料球的粒度组成,减少褐铁矿吸液量,提高烧结矿强度. 因此,在高褐铁矿配比条件下,增加适宜的磁铁精矿配比有利于稳定烧结矿质量,全面改善烧结矿性能.

关键词:烧结工艺;褐铁矿;合理配置;理论液相量;矿相结构

近年来,随着钢铁产能日趋过甚,降低炼铁配矿成本,提高钢铁产品性能成为提升企业核心竞争力的重要举措,而铁前系统降低成本的重点则在于铁矿粉在烧结工艺的优化配置. 由于高品质进口矿价格高、产能逐年下降,大量配加优质进口矿不符合我国钢铁生产的实际需求,因此,高比例配加廉价进口褐铁矿将成为降低烧结配矿成本的有效措施之一[1−2] 。众所周知,褐铁矿具有结晶水含量高、粒度粗、结构疏松多孔、易融化和还原性高等特性[3−4] ,会对烧结矿产、质量造成影响,实现褐铁矿与其他矿种的优化搭配是确保烧结矿质量的关键[5−6]。

针对褐铁矿的烧结性能国内外已有大量研究,黄伟青等[7] 研究了澳大利亚褐铁矿的基础特性,认为通过增加生石灰配加量、分割制粒等技术措施,能够使褐铁矿配加比例达到 50% 以上;金俊等[8] 研究了高褐铁矿配比条件下不同石灰石粉粒度对烧结矿质量的影响,认为高褐铁矿配比条件下,可通过减少石灰石粉中直径小于 1 mm 的微细颗粒的比例来改善烧结矿质量、提高烧结生产效率;王跃飞等[9] 研究了高褐铁矿配比条件下碱度、钙质熔剂种类等因素对烧结矿质量的影响,认为在高褐铁矿配比条件下,需通过增加生石灰使用比例以及提高烧结抽风负压和料层厚度的措施来改善烧结矿质量. 已有研究表明,褐铁矿势必会对烧结矿质量造成不利影响,需要优化烧结制度来稳定烧结矿质量[10−12] ,同时,优化配矿结构对于确保烧结矿质量至关重要,目前针对全进口矿烧结条件下,褐铁矿与赤铁矿和磁精矿合理搭配的研究尚较欠缺。为此,本研究基于进口铁矿粉的常规理化性能和高温基础特性,开展了高褐铁矿配比的烧结优化配矿研究,并结合 Factsage 7.1 热力学软件模拟了烧结黏附粉含量以及理论液相生成性能,研究结果对于沿海钢铁企业在全进口矿烧结条件下实现褐铁矿优化配置具有重要的指导意义。

1 试验原料

1.1 试验原料理化性能

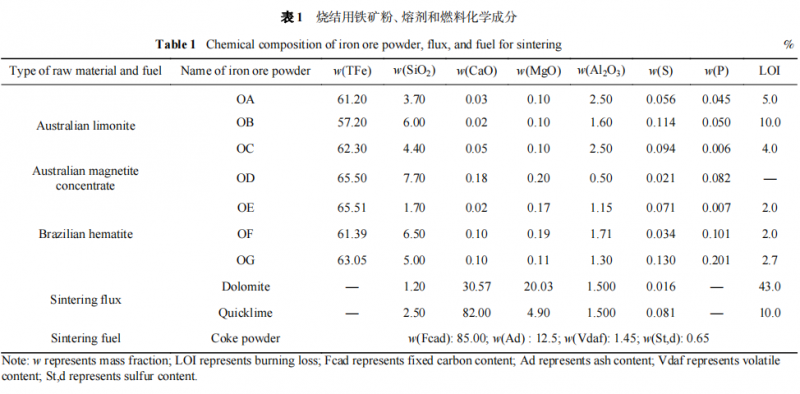

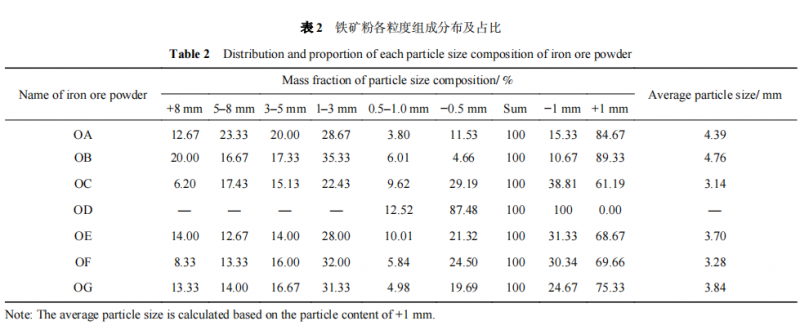

以 S 钢铁公司 500 m2 大型烧结机所用原燃料为试验主要原料,含铁原料有 7 种,主要来源澳大利亚和巴西,其中,OA、OB、OC、OD 矿产自澳大利亚,前三者为褐铁矿或半褐铁矿,OD 矿为磁铁精矿,OE、OF、OG 矿产自巴西,均为赤铁矿。 熔剂为白云石和生石灰,主要用来调整烧结矿 MgO 含量和碱度。燃料为焦粉. 原燃料化学成分见表 1,粒度组成见表 2。

根据表 1 可知:①7 种铁矿粉的 TFe 质量分数除 OB 矿外均大于 60%,OD、OE 矿的 TFe 质量分数在 65% 以上,配加 OD、OE 矿有利于烧结矿铁品位的提高;②OD、OF 矿的 SiO2 质量分数在 6.0%以上,主要用来平衡烧结矿 SiO2 含量;③7 种铁矿粉的 MgO 和 CaO 质量分数均较低 ,在 0.20% 以下;④澳矿粉 OA、OC 矿结晶水质量分数在 3.0%~6.0% 之间,属于中等水化程度的半褐铁矿,OB 矿结晶水质量分数高达 10.0%,属于褐铁矿;巴西矿的结晶水质量分数均在 3.0% 以下,属于低水化程度的赤铁矿;⑤OG 矿的有害元素 P 质量分数为0.2%,从控制铁水 P 含量的角度分析,应尽量减少其配加比例;⑥7 种铁矿粉有害元素 S 质量分数均在 0.15% 以下,可为烧结工艺超低硫排放创造条件,减轻末端脱硫压力。

按照烧结制粒和铁矿粉矿化要求,小于 0.5 mm的铁矿粉粒度较细,易于成球,且在烧结过程中,容易和 CaO 发生矿化反应形成铁酸钙和硅酸盐液相,利于改善烧结性能。由此可知,褐铁矿 OA、OB矿粒度较粗,矿化能力较弱,不易生成烧结液相,并且褐铁矿分解产生赤铁矿微球网状结构[13−14]孔隙率较高,烧结液相易于进入网孔,消耗液相,降低强度。

1.2 试验原料高温性能

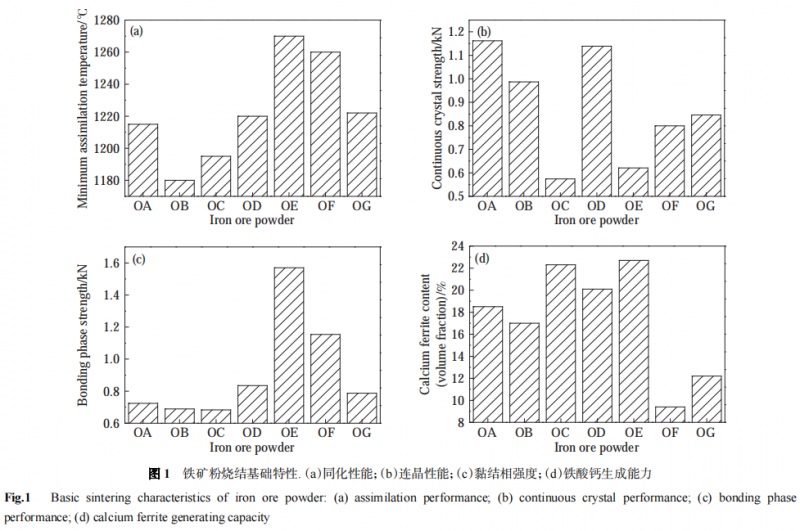

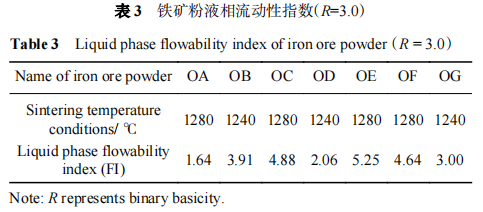

铁矿粉的高温烧结基础特性是评价其对烧结过程以及烧结矿冶金性能所作贡献的基本指标,对烧结矿产质量以及烧结配矿结构优化有着重要影响[15] ,研究内容一般包括最低同化温度、液相流动性、连晶特性、黏结相强度和铁酸钙生成特性,采用《铁矿石烧结基础特性试验装置》进行测试[12]。试验用铁矿粉需要磨成细粉状(−0.15 mm) ,CaO 为纯化学试剂,将铁矿粉和 CaO 试剂分别制备成小饼试样,在试验所需的温度、时间和气氛条件下进行焙烧,得出铁矿粉高温性能指标。其测试结果如 图 1 和 表 3所示。

由烧结基础特性测试结果可知,澳矿的同化性温度总体上较低,巴西矿的同化性温度较高;澳矿 OB、OD 矿的液相流动性较好,而巴西矿 OE、OF 矿的较差;澳矿 OC、OD 矿的铁酸钙生成能力较强,巴西矿 OF、OG 矿的较弱;澳矿 OA、OB 和OC 矿的黏结相强度较差,而巴西矿 OE、OF 矿的较好. 分析可知,澳大利亚褐铁矿和巴西赤铁矿的高温烧结基础特性互补优势明显,烧结提高褐铁矿配比的同时,应合理搭配磁铁精矿和巴西赤铁矿,以实现其烧结特性优势互补、劣势互抑的目的,从而获得理想的烧结性能.

2 试验方案及控制条件

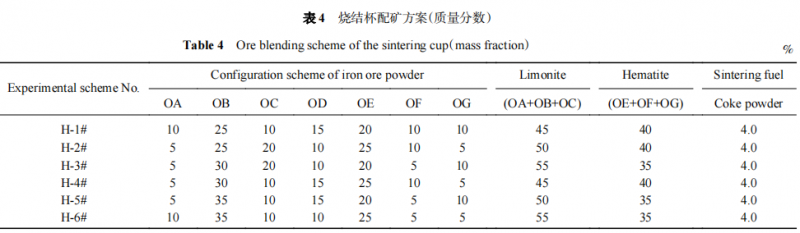

一般而言,褐铁矿水化程度高,结晶水分解后成品烧结矿品位高、价格低,若能保证烧结矿强度和低温还原粉化(RDI+3.15 mm)等冶金性能,则可提升烧结生产效率并显著降低配矿成本[16−17] 。 为了探究全进口矿原料条件下褐铁矿在烧结工艺的合理配置,针对 S 钢铁公司 500 m2 大型烧结机的实际生产需求,开展高褐铁矿配比烧结杯试验研究。依据铁矿粉烧结基础特性互补和烧结矿综合冶金性能要求,结合铁矿粉来源和地域特点,将澳矿褐铁矿(OA+OB+OC)视为一类型矿,澳矿磁铁精矿 OD 视为一类型矿(该矿具有高硅高品位、粒度细、烧结性能好和价格高的特点,主要用于改善褐铁矿的烧结性能 )。巴西赤铁矿 ( OE+OF+OG)视为一类型矿,方案中褐铁矿的质量分数变化设计为 45%、50%、55%,磁铁精矿的质量分数变化设计为 10%、15%,赤铁矿的质量分数变化设计为 35%、40%。 烧结杯具体配矿方案如表 4所示。

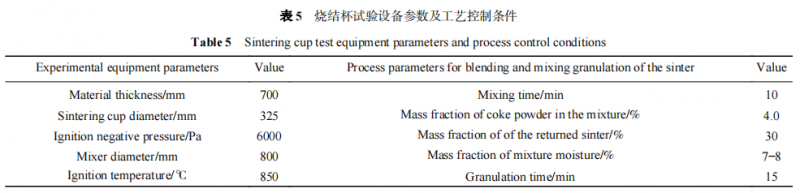

试验过程中,烧结矿成分依据生产现场实际控制条件而设定 , MgO 质量分数控制为 1.75%,SiO2 质量分数控制在 5.2%~5.4% 之间,碱度 R 控制为 1.95。 烧结杯工艺参数如表 5 所示。

3 试验结果及讨论

3.1 混合矿黏附粉含量及理论液相生成量模拟计算

制粒是烧结成矿过程的一个重要环节,混合料在水分的作用下,细颗粒黏附在粗颗粒上或者细颗粒之间相互聚集而长大成为小球,目的是改善烧结料层透气性,提高烧结矿产量. 在烧结成矿过程中,熔剂完全参与成矿,而铁矿石成矿的粒度界限为0.5 mm,熔剂与−0.5 mm 铁矿粉反应形成熔融区,而+0.5 mm 的铁矿石残存下来成为未熔矿石。制粒小球由黏附层和核颗粒构成,−0.5 mm 颗粒起黏附粉作用,+0.5 mm 颗粒作为核颗粒. 黏附层由细颗粒的铁矿石、焦粉、返矿和熔剂等混合物组成[18]。

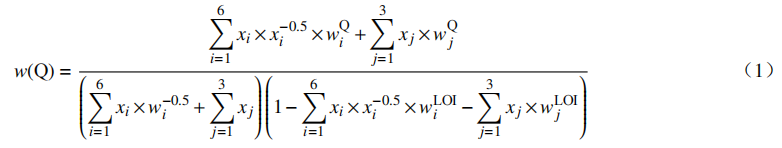

烧结矿是由熔融液相黏结未熔矿石而形成,熔融区化学成分对烧结矿液相和物相起着极为重要的作用。熔融区的化学成分可通过下式计算[18]:

其中,w(Q) 为熔融区化学成分Q 的质量分数,%; xi为第 i 种铁矿石的质量分数 ,%; xi-0.5 为第 i 种铁矿石−0.5 mm 粒级的质量分数,%;xiQ为第 i 种铁矿石−0.5 mm 粒级中化学成分 Q 的质量分数,%;wiLOI为第 i 种铁矿石−0.5 mm 粒级中的烧损,即在烧结过程中的铁矿粉损失量的质量分数,%; xj 为第 j 种熔剂、燃料的质量分数,%;wjQ 为第 j 种熔剂、燃料中化学成分Q 的质量分数,%;wj LOI 为第 j 种熔剂、燃料中的烧损,%。

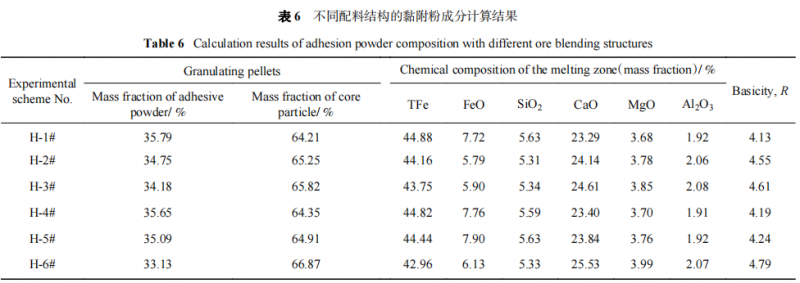

根据熔融区化学成分计算公式可得不同配料结构 H-(1#-6#)黏附粉含量及成分,见表 6。

表 6 计算结果为不同配料结构的混合矿黏附粉(−0.5 mm)的化学成分,在烧结成矿过程中,黏附粉将在高温条件下形成熔融液相区,进而黏结周围粉料和颗粒完成矿化过程,因此,熔融区形成的液相对烧结矿化过程有着重要影响,某种程度上,熔融区形成的液相数量和性能决定烧结矿质量的优劣。

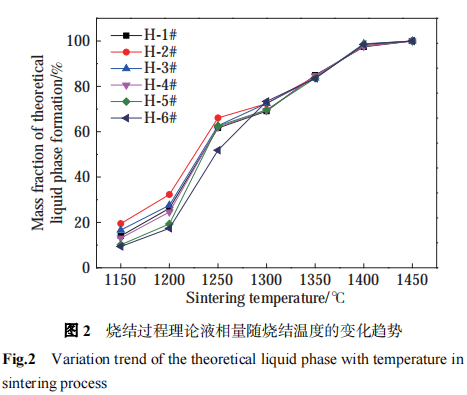

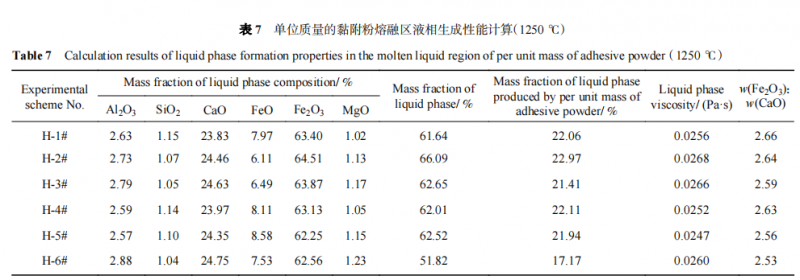

为了更进一步探明熔融区的液相性能,采用Factsage 7.1 热力学软件中的 Equilib 模块计算黏附粉区域形成的液相数量、组分以及黏度等性能[19]。图 2 为不同配料结构黏附粉熔融区理论液相生成量随烧结温度的变化趋势。表 7 为单位质量黏附粉产生的理论液相量及性能。

由图 2 可知,烧结矿理论液相量随温度的升高而增加,液相生成温度起始于 1150 ℃,随温度的升高,黏附粉逐步形成液相,于 1450 ℃ 时全部熔化为液相。在较低的烧结温度下,不同配矿结构的液相生成量差别较大,但随着烧结温度的升高,这种差别逐渐减小,烧结温度对不同配矿结构所产生液相量的影响趋势一致。

烧结工艺中,黏附粉表征混合矿形成液相的载体,其含量多少决定形成液相的原始黏结范围,而理论液相生成量反映混合矿可以形成的有效液相数量,其含量多少影响液相黏结周围物料的有效范围,据此,提出单位质量黏附粉产生的液相量为黏附粉含量与理论液相生成量的乘积,主要表征混合矿中由黏附粉熔融区所产生的液相绝对含量。而液相中 Fe2O3 和 CaO 的质量比,决定形成的黏结相类型,即是以复合铁酸钙为主的液相还是以硅酸盐为主的渣相,一般认为,Fe2O3 与 CaO 的质量比越高越有利于形成铁酸盐黏结相,从而提高烧结矿黏结相质量,改善烧结矿转鼓强度。

由此分析,H-1#、H-2#和 H-4#试验方案的单位质量黏附粉所产生的液相数量较多 ,且液相中Fe2O3 和 CaO 的质量比较高,从理论液相生成角度分析其对烧结矿质量的影响规律,预测其烧结矿质量指标较优。而 H-5#试验方案虽然单位质量黏附粉的液相生成量高,但液相黏度低,流动性能过好,易产生局部过熔现象,导致烧结矿生成薄壁大孔结构,影响烧结矿转鼓强度;H-6#试验方案虽然液相黏度高,但单位质量黏附粉的液相生成量最低,液相有效固结范围小,液相黏结周围核矿物能力较差,不利于烧结矿转鼓强度改善。

3.2 烧结矿质量指标

(1)烧结矿质量。

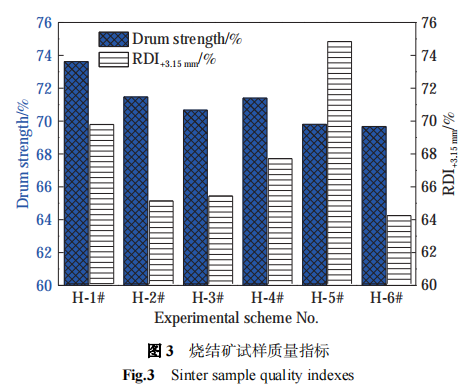

烧结矿的质量一般指转鼓强度、筛分指数和平均粒径等指标,根据实际生产需求,本研究中主要关注烧结矿的转鼓强度和低温还原粉化指数( RDI+3.15 mm)。烧结矿低温还原粉化试验采 用GB/T 13242—1991 标准。不同褐铁矿配比烧结矿试样的质量指标见图 3。

由图 3 可知,H-1#、H-4#和 H-5#烧结矿试样的转鼓强度和低温还原粉化性能均较好,其共同特点是澳大利亚磁铁精矿 OD 矿的质量分数为 15%,OC 矿的质量分数为 10%。 可见,在褐铁矿质量分数较高(≥45%)而赤铁矿质量分数较低(≤40%)的情况下,适当控制 OC 矿配比,增加磁精矿配比对于全面改善烧结矿性能具有重要意义。这是由于,一方面,在澳大利亚褐铁矿中 OC 矿具有粒度相对较细,铁酸钙生成能力强,液相生成温度低、生成量大的特点,在赤铁矿配比较高的情况下,增加 OC 矿可以改善烧结制粒性能,促进铁酸钙生成,提高烧结矿强度和冶金性能[20−22] ,但在褐铁矿配比较高的情况下,OC 矿烧结容易产生细碎针状铁酸钙和细碎磁铁矿的熔蚀交织结构,对改善烧结制粒和烧结矿性能的作用有限,需要通过配加粒度更细、矿化温度较高的 OD 磁精矿来改善烧结制粒性能;另一方面,高褐铁矿配比混合料粒度粗,熔剂和燃料主要集中在细粒度的黏附粉中,使黏附粉相对碱度升高,加之燃料的偏聚,液相生成温度降低,生成量增多,产生过熔现象,使褐铁矿吸液量增加,影响烧结矿强度,而提高 OD 矿配比具有增加黏附粉占比、降低黏附粉相对碱度的作用,使液相生成温度提高,消除过熔现象,从而减少褐铁矿吸液量,改善烧结矿强度。

(2)烧结矿熔融滴落性能。

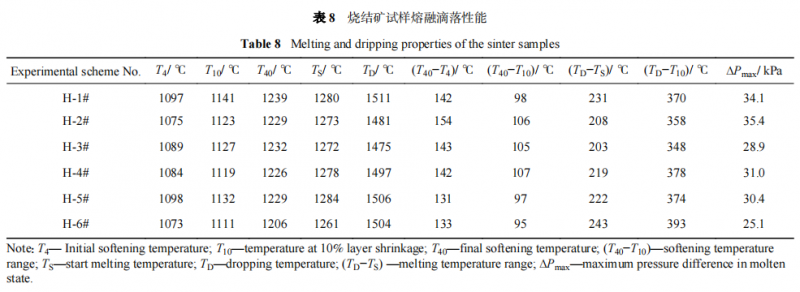

烧结矿熔融滴落性能检测方法如下:烧结矿试样及焦炭粒度均为 10~12.5 mm 粒级,试验模拟高炉内炉料的升温速度主要分为三个阶段:①0~1000 ℃ , 10 ℃·min−1( 100 min) ;②1000~1100 ℃ ,2 ℃·min−1( 50 min) ;③1100 ~ 1600 ℃ , 5 ℃·min−1(100 min);试验期间,温度在 500 ℃ 以下通 4 L·min−1的 N2 气,温度达到 500 ℃ 以上通入 4 L·min−1 的混合煤气,混合煤气由体积分数为 30% 的 CO 和 70%的 N2 组成,当试验温度达到 1580 ℃ 后 30 min 试验结束. 测试结果见表 8。

由上表可知,H-1#、H-4#和 H-5#的软化开始温度 T4、开始熔融温度 TS 和滴落温度 TD 都较高,且软熔温度区间 TD−T10 中等,其软熔性能均可满足高炉冶炼要求. 而 H-2#、H-3#和 H-6#的软化开始温度 T4、开始熔融温度 TS 均较低,以及 H-2#、H-3#滴落温度 TD 也较低,软熔温度区间 TD−T10 较小,会使高炉软熔带上移,厚度减薄,H-6#的 TD−T10 最大,达到 393 ℃,会使高炉软熔带上移,厚度增加。

从配料结构角度分析,H-2#和 H-3#的 OC 矿的质量分数较高,达到了 20%,而磁铁精矿 OD 矿的质量分数较低,只有 10%,H-6#褐铁矿的质量分数达到了 55%,而 OD 矿的质量分数也只有 10%。 可见,从烧结矿冶金性能方面分析,当结晶水含量高的 OB 褐铁矿的质量分数高于 25% 时,磁铁精矿OD 矿的质量分数不应低于 15%,粒度相对较细的褐铁矿 OC 矿的质量分数不应超过 10%,褐铁矿总的质量分数应控制在 50% 以内。

从混合矿熔融区的化学成分分析,由于褐铁矿具有同化温度低的特点,配加高比例的褐铁矿可提高混合矿的同化性能,使得熔融区碱度下降( 表 6 中 H-1#、 H-4#和 H-5#熔融区碱度相对较低),有利于降低 Fe3+/Fe2+(质量分数比值),提高FeO 含量。 因此,矿物的固结强度提高,还原度受到影响,低温还原粉化指数改善。

3.3 烧结矿矿相显微结构

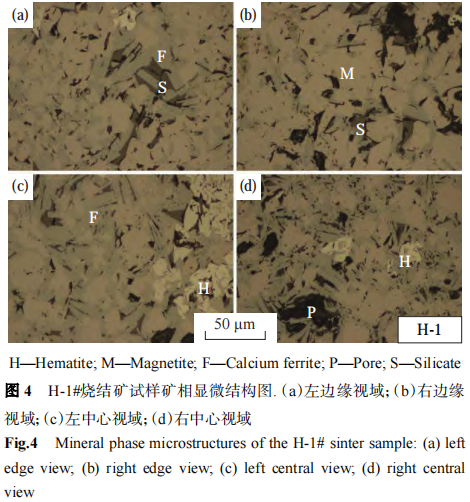

采用矿相显微镜对不同褐铁矿配比的烧结矿试样进行分析. 为了准确掌握试样的矿相显微结构特征,本研究中共选取同一试样的 4 个不同视域进行综合分析评估,结果如图 4~图 9 所示,图中(a)、(b)视域选取试样边缘区域,(c)、(d)视域选取试样中心区域。

H-1#烧结试样的矿相组成类似,均以磁铁矿和铁酸钙的熔蚀交织结构为主. H-1#烧结矿试样褐铁矿质量分数相对较低,为 45%,矿相结构中磁铁矿多呈它形晶或半自形晶(图 4(a)),铁酸钙多呈针柱状(图 4(c)),局部有硅酸盐渣相和褐铁矿分解产生的微球网状赤铁矿,孔隙率较低,渣相多存在于先结晶出来的铁酸钙缝隙中. 烧结矿结构均匀性较好,强度较高. 赤铁矿含量较低,低温还原粉化性能较好。

H-2#烧结矿试样褐铁矿的质量分数为 50%,矿相结构中铁酸钙多为细碎针状(图 5(a)),磁铁矿多呈细碎的它形晶或半自形晶,局部有未熔残留的大颗粒赤铁矿存在,其中裂缝较多,结构疏松,局部有硅酸盐渣相与铁酸钙伴生,出现了较大的圆形孔洞(图 5(b))。由于该试样 OC 矿的质量分数达到 20%,其粒度相对较细,铁酸钙生成能力较强,液相生成温度低、生成早,渗透作用强,结晶水分解后铁矿物呈现细小的微球网状结构,铁酸钙填充在网孔中,与磁铁矿形成细碎的熔蚀交织结构(图 5(c)),粗颗粒褐铁矿分解产生了含有裂缝的赤铁矿核颗粒,由于液相生成早,核颗粒中的裂缝没来得及愈合[23] 。当该试样发生低温还原时,结构细碎的铁酸钙难以抵抗赤铁矿到磁铁矿的晶型转变应力,加之有圆形孔洞和结构疏松的核颗粒存在,其低温还原粉化性能不佳,RDI+3.15 mm 只有65.1%。

H-3#烧结矿试样褐铁矿的质量分数相对较高,为 55%,矿相结构中磁铁矿多呈它形晶或半自形晶(图 6(c)),铁酸钙呈现针状、片状和团聚状,填充在磁铁矿的间隙中,局部有褐铁矿分解而成的粗颗粒赤铁矿。随着褐铁矿配比的增加,铁酸钙含量增多,由针状向片状、团块状转变(图 6(a)),硅酸盐减少,液相生成早、生成量多,褐铁矿吸液量增加[24−25] ,黏结相强度降低,由于铁酸钙多以团块状充填在铁矿物的间隙中,不能很好地抵抗赤铁矿到磁铁矿的晶型转变应力,其 RDI+3.15 mm 只有 65.4%。

H-4#烧结矿试样褐铁矿的质量分数相对较低 ,为 45%,其 OB 矿和 OC 矿的质量分数分别为30% 和 10%,OD 矿的质量分数较高,为 15%。矿相结构中铁酸钙多呈现针柱状(图 7(a)),局部出现团块状,磁铁矿多呈它形晶或半自形晶(图 7(d)),赤铁矿含量较低,局部有硅酸盐渣相填充在先结晶出的铁酸钙缝隙中,具有强化黏结相强度的作用. H-3#和 H-4#的 OB 矿的质量分数均为 30%,但是 H-4#的 OC 矿的质量分数较低(10%)、OD 矿的质量分数较高(15%),其烧结矿团块状铁酸钙较少、结构较好。可见,当褐铁矿配比相对较低、而赤铁矿配比较高时,铁酸钙多呈现针柱状,烧结矿硅酸盐渣相含量增加,铁酸钙、硅酸盐和磁铁矿具有良好的接触强度,当发生低温还原时,抵抗赤铁矿到磁铁矿的晶型转变应力的能力较强,低温还原粉化性能较好。

H-5#烧结矿试样褐铁矿的质量分数相对中等 ,为 50%,其 OB 矿和 OC 矿的质量分数分别为35% 和 10%,OD 矿的质量分数较高,为 15%。矿相结构中铁酸钙多为片柱状(图 8(b)),硅酸盐含量较高(图 8(d)),填充在铁酸钙的片层之间,起到加固黏结相的作用,部分铁酸钙呈现团块状,填充在磁铁矿的空隙之间,磁铁矿呈现半自形晶或它形晶(图 8(a)),晶粒较粗,赤铁矿含量较高,粒度中等,多与磁铁矿共晶存在。由于硅酸盐加固铁酸钙,黏结相强度较高,加之铁矿物晶粒较粗,烧结矿强度较高,低温还原时黏结相抵抗晶型转变应力的能力较强,低温还原粉化性能较好,达 74.9%。

H-6#烧结矿试样褐铁矿的质量分数相对较高为 55%,其 OA、 OB 和 OC 矿的质量分数分别为10%、35% 和 10%,OD 矿的质量分数较低为 10%。OB 矿粒度较粗,直径大于 5 mm 的铁矿粉颗粒质量占比大于 36%,结晶水含量较高,分解温度较低[26−28] ,分解产物赤铁矿中的裂缝较易愈合,对强度影响较小;OA 矿粒度介于 OB 和 OC 矿之间,1~5 mm 粒级质量占比达到 48% 以上,使烧结矿中细颗粒赤铁矿含量升高、富集加重. 由于褐铁矿配比较高且 OD 矿配比较低,液相生成温度低,铁酸钙多以团块状填充于细颗粒的磁铁矿空隙之间(图 9(b)),孔隙率较高. 在低温还原过程中,由于赤铁矿含量和孔隙率较高,加之赤铁矿颗粒的聚集和团块状铁酸钙的存在,其低温还原粉化性 能不佳,RDI+3.15 mm 只有 64.2%。

通过对比分析可知,不同烧结矿试样的矿相结构具有显著的区别,配加质量分数为 15% 的磁铁精矿不仅具有强化制粒和提高液相生成温度的作用,而且优化了铁酸钙的形貌,使其呈现针状结构,并与磁铁矿熔蚀交织,从而全面改善了烧结矿性能. 因此,将粗粒度褐铁矿与细粒度磁铁精矿合理搭配使用,是提高烧结矿品位、降低烧结矿成本、确保烧结矿冶金性能的有效措施[29−30]。

4 结论

(1)与巴西赤铁矿比较,澳大利亚褐铁矿具有粒度粗(−0.5 mm 铁矿粉颗粒少)、制粒性能差、矿化能力弱和同化温度低的特点,烧结过程中褐铁矿分解产生赤铁矿微球网状结构,容易发生吸液现象,使得烧结体多孔而结构不均,从而导致其固结强度变差。

(2)烧结过程形成的液相数量和质量对烧结矿性能有重要影响,混合料中单位质量黏附粉产生的液相量越高,则烧结液相量越多,可促进液相对周围核矿物的有效黏结;液相中 Fe2O3 与 CaO的质量比越高,则越容易形成铁酸钙黏结相,有利于改善烧结矿质量. H-1#、H-2#和 H-4#配矿结构,单位质量黏附粉理论液相生成量和液相中 Fe2O3 与 CaO 的质量比均较高,烧结矿试样的转鼓强度也较优,表明理论模拟结果和烧结试验结果吻合性良好。

(3)当褐铁矿的质量分数不超过 50% 时,控制粒度相对较细的 OC 矿的质量分数不超过 10%,同时,增加磁铁精矿的质量分数至 15%,烧结矿转鼓强度、低温还原粉化指数以及熔融滴落等冶金性能均达到最优,由于增加混合料中磁铁精矿的配比,不仅可以改善烧结成球制粒性能,减少褐铁矿烧结吸液量,而且可以提升熔融区形成的液相数量和性能,因此有助于全面改善烧结矿质量。

参考文献

[1] Jiang H B, Meng W, Chen C B, et al. Practice of limonite addition for 360 m2 sinter machine of Beisteel Iron-Making Plant. Sinter Pelletiz, 2010, 35(4): 50

(蒋海冰, 孟巍, 陈朝斌, 等. 北钢炼铁厂360 m2烧结机配加褐铁矿的实践. 烧结球团, 2010, 35(4):50)

[2] Shen T, Chen W. Experimental study and application about large proportion brown iron ore sintering. Min Metall, 2010, 19(4): 75

(沈铁, 陈伟. 大比例褐铁矿烧结的试验研究及应用. 矿冶, 2010, 19(4):75)

[3] Zhang Y J, Bai H. Experimental research on typical limonite sintering. Res Iron Steel, 2016, 44(2): 10

(张元娟, 白皓. 典型褐铁矿烧结试验研究. 钢铁研究, 2016, 44(2):10)

[4] Pei Y D, Zhao Z X, Ma Z J, et al. Mechanism analysis and experimental research on high ratio limonite sintering. Sinter Pelletiz, 2011, 36(5): 1

(裴元东, 赵志星, 马泽军, 等. 高比例褐铁矿烧结机理分析及试 验研究. 烧结球团, 2011, 36(5):1)

[5] Loo C E. A perspective of goethitic ore sintering fundamentals. ISIJ Int, 2005, 45(4): 436

[6] Wu H Y, Xia Z J, Chen X G. Experimental study and production practice of high proportion limonite sintering. Sinter Pelletiz, 2018, 43(4): 17

(吴洪义, 夏志坚, 陈晓光. 高褐铁矿的烧结试验研究及生产实 践. 烧结球团, 2018, 43(4):17)

[7] Huang W Q, Zhang X X, Liu Y X, et al. High effective utilization technology of limonite in sintering. J Iron Steel Res, 2016, 28(7): 13

(黄伟青, 张旭孝, 刘燕霞, 等. 褐铁矿在烧结中的高效使用技术. 钢铁研究学报, 2016, 28(7):13)

[8] Jin J, Wu Y, Jiang J H. Study on sintering technique for high ratio of limonite. Iron Steel, 2009, 44(8): 16

(金俊, 武轶, 江吉惠. 高比例褐铁矿烧结技术研究. 钢铁, 2009, 44(8):16)

[9] Wang Y F, Wu S L, Han H L. Improvement in quality and quantity indices of sinter with high proportion of limonite. J Univ Sci Technol Beijing, 2010, 32(3): 292

(王跃飞, 吴胜利, 韩宏亮. 高褐铁矿配比下提高烧结矿产质量 指标. 北京科技大学学报, 2010, 32(3):292)

[10] Huang Z C, Yi L Y, Hu B, et al. Experimental investigation on sintering with high ratio of limonite. Iron Steel, 2012, 47(5): 9

(黄柱成, 易凌云, 胡兵, 等. 高配比褐铁矿的烧结配矿试验研究. 钢铁, 2012, 47(5):9)

[11] Liu Z L, Yang J F, Feng G S, et al. Study on sintering test with high ratio of limonite. Iron Steel, 2004, 39(12): 9

(刘振林, 杨金福, 冯根生, 等. 高配比褐铁矿的烧结试验研究. 钢铁, 2004, 39(12):9)

[12] Lin E Y. Experimental study on sintering process optimization of high ratio limonites. Sinter Pelletiz, 2020, 45(2): 15

(林恩玉. 高配比褐铁矿烧结工艺优化试验研究. 烧结球团, 2020, 45(2):15)

[13] He H S, Lv X F, Wang J F, et al. Characteristics evaluation and high effective utilization of limonite ores in sintering process. Min Metall Explor, 2021, 38(5): 2271

[14] Liu D H, Liu H, Zhang J L, er al. Basic characteristics of Australian iron ore concentrate and its effects on sinter properties during the high-limonite sintering process. Int J Miner Metall Mater, 2017, 24(9): 991

[15] Pan W, Wu K, Wang W Z, et al. Thermal decomposition characteristics of limonite and their influences on the sintering process. J Northeast Univ Nat Sci, 2013, 34(9): 1277

(潘文, 吴铿, 王文泽, 等. 褐铁矿的热分解特性及其对烧结过程 的影响. 东北大学学报 (自然科学版), 2013, 34(9):1277)

[16] Hong Y C. Study on fundamental properties of limonite in sinter process. J Iron Steel Res, 2010, 22(9): 9

(洪益成. 褐铁矿烧结基础性能的研究. 钢铁研究学报, 2010, 22(9):9)

[17] Liu Z P, Ma J M, Gao R F, et al. Study and production of limonite sinter. Iron Steel, 2005, 40(2): 19

(刘正平, 马金明, 高瑞芳, 等. 褐铁矿烧结研究与生产. 钢铁, 2005, 40(2):19)

[18] Fan X H. The Principle and Technology of Optimizing Iron Ore Powder in the Sintering Process. Beijing: Metallurgical Industry Press, 2013

( 范晓慧. 铁矿烧结优化配矿原理与技术. 北京: 冶金工业出版社, 2013)

[19] Zhou H, Xing Y J, Zhou M X, et al. Migration behavior of alkali metals in an iron ore sintering process with the substitution of biomass for coke breeze. Chin J Eng, 2021, 43(5): 377

(周昊, 刑裕健, 周明熙, 等. 生物质替代焦粉铁矿石烧结过程中 碱金属迁移行为. 工程科学学报, 2021, 43(5):377)

[20] Li Y R, Zhou M S, Zhai L W, et al. Experimental study on limonitic sintering. Sinter Pelletiz, 2005, 30(1): 4

(李艳茹, 周明顺, 翟立委, 等. 褐铁矿用于烧结的试验研究. 烧 结球团, 2005, 30(1):4)

[21] Debrincat D, Loo C E, Hutchens M F. Effect of iron ore particle assimilation on sinter structure. ISIJ Int, 2004, 44(8): 1308

[22] Zhang F, Zhu D Q, Pan J. Sintering performance of blends containing high proportion of limonite // 8th International Symposium on High-Temperature Metallurgical Processing. Springer, 2017: 615

[23] Xie L B. Analysis of influence of crystal water content on limonite sintering properties. Min Metall Eng, 2012, 32(6): 93

(谢路奔. 结晶水含量对褐铁矿烧结性能的影响及分析. 矿冶工 程, 2012, 32(6):93)

[24] Zhou G F, Bi X G, Weng D M. Laboratory research of sinter with full limonite. Res Iron Steel, 2006, 34(1): 4

(周国凡, 毕学工, 翁德明. 全褐铁矿烧结的实验研究. 钢铁研究, 2006, 34(1):4)

[25] Qiu J Y, Li X B, Xu Y B, et al. Production test of high ratio limonite sintering in Yongtong Company. Sinter Pelletiz, 2010, 35(2): 1

(邱家用, 李新兵, 徐杨斌, 等. 永通公司高比例褐铁矿烧结的生 产试验. 烧结球团, 2010, 35(2):1)

[26] Xiao Z X. Research on the Mineralization Mechanism and Sinter Proportioning with Inferior Iron Ores [Dissertation]. Wuhan: Wuhan University of Science and Technology, 2018

(肖志新. 低质铁矿烧结成矿机理及配料结构研究 [学位论文]. 武汉: 武汉科技大学, 2018)

[27] Shang X Y. Theory and Practice of Limonite Replacing Traditional Concentrate Powder [Dissertation]. Tangshan: North China University of Science and Technology, 2019

(尚晓宇. 褐铁矿代替传统精矿粉的理论与实践 [学位论文]. 唐 山: 华北理工大学, 2019)

[28] Fan X H, Yin L, Ji Z Y, et al. Effect of biomass fuel on sintering of high mass fraction limonite. J Cent South Univ Sci Technol, 2015, 46(10): 3560

(范晓慧, 尹亮, 季志云, 等. 生物质炭强化高质量分数褐铁矿烧 结研究. 中南大学学报(自然科学版), 2015, 46(10):3560)

[29] Rao J T. Effect of different particle size of limonite on high Titanium sinter indexes. Sinter Pelletiz, 2011, 36(5): 15

(饶家庭. 不同粒度褐铁矿对高钛型烧结矿指标的影响. 烧结球团, 2011, 36(5):15)

[30] Yang J K, Wang F C. Experimental study on sintering with high proportion of difference size of Guisha Limonite. Sinter Pelletiz, 2016, 41(1): 12

(杨杰康, 王福才. 高配比不同粒级贵沙褐铁矿烧结试验研究. 烧结球团, 2016, 41(1):12)