朱忠旺,张荣忠

(甘肃酒钢集团宏兴钢铁股份有限公司,甘肃 嘉峪关 735100)

摘 要: 当前球团制粒仓控制是岗位工人在现场通过目测检查制粒仓的料位,根据料量情况,手动上料,通过对人工上料工艺的研究,利用称重传感器与计算机控制技术相结合,对现有的计算机控制系统改造,实现无人值守智能自动倒仓上料的控制。

关键词: 球团竖炉; 制粒仓; 控制系统程序; 称重传感器

1 引言

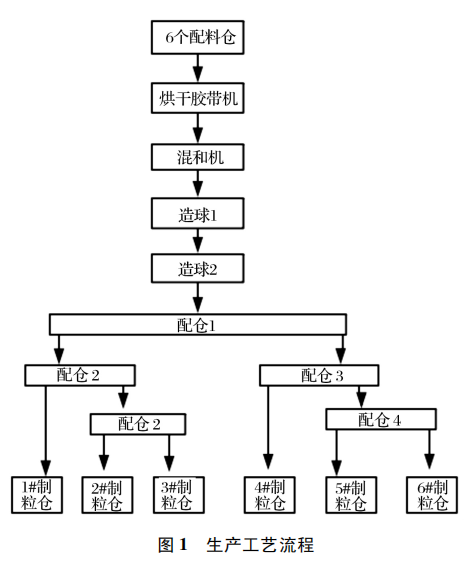

酒泉钢铁集团宏兴股份有限公司有 6 座球团竖炉,每两座球团竖炉共用一套配料和混合料系统。每座竖炉配 3 个制粒仓,分别对应 3 个造球盘进行制粒造球。随着三化改造、安全形势的要求,制粒仓岗位工人劳动强度大,粉尘及转动机械设备多,制粒仓上料成为一个生产的瓶颈,同时该岗位环境差。岗位工人安全及身心健康受到影响。又因为岗位人员紧缺,企业生产受到影响。研究通过应用先进技术改造,缓解人员紧张的局面,提高生产率,成为当前迫在眉睫的要求,制粒仓岗位工的裁剪就提上日程。球团竖炉制粒仓生产工艺流程如图 1 所示,将6 个配料仓的铁精粉和膨润土按比例下到烘干胶带机上,通过混合机混合,到造球 1 胶带机、造球 2 胶带机,到配仓 1 胶带机,配仓 1 正转、配仓 2 正转将料下到 1#制粒仓,配仓 1 反转、配仓 2 反转配仓 5 正转,将料下到2#制粒仓,配仓 1 反转、配仓 2 反转配仓 5 反转,将料下到3#制粒仓; 配仓 1 反转、配仓 3正转将料下到4#制粒仓,配仓 1 反转配仓 3 反转配仓 4 正转将料下到 5#制粒仓,配仓 1 反转配仓 3 反 转配仓 4 反转将料下到 6#制粒仓。每次只能给一个仓供料,因此当前是在制粒仓机旁设置 6 个按钮,一个按钮对一个仓,6 个按钮对应 6 个仓,岗位工在现场观察 6 个制粒仓的料位,当哪个制粒仓料位低时,就按对应该仓的按钮,立即对该仓下料。

2 球团制粒仓上料智能化改造目的

球团制粒仓上料是将按照设定的比例配好的料分别供给 6 个制粒仓。由于制粒仓容积较小,岗位操作工至少每 10 min 操作一次倒仓按钮,分别给每个仓上料,方能满足 6 个造球盘生产需求。造球工序是一个连续不断的作业过程。因此岗位操作工要求时刻保持注意观察各个制粒仓料位状况,确定当前应该给哪个仓补料。制粒仓间的湿度较大,特别是冬季水蒸气更大,能见度差,对面 2 m 外的人或物无法看清,作业环境的安全性非常差; 由于要轮流地查看 6 个制粒仓的料位情况,岗位工人劳动强度极大。为了岗位操作工的安全考虑,减轻岗位工人的劳动强度,节省人力资源,提高劳动效率,减少生产故障等出发点。考虑对当前用 PLC 控制系统程序进行升级改造,给每个仓增设称重测量传感器,将称重信号送到 PLC 系统,PLC 依据称重信号,模拟人工操作的方法实现计算机人工智能控制配仓胶带机的倒转控制,设计仓位控制程序,实现智能化替人工的目的。

3 自动控制系统程序设计思路与实现

3.1 生产工艺要求

球团生产是连续的生产过程。首先制粒仓是为造球盘提供原料的,不能断料,持续保证每个仓供料充足; 其次是倒转次数尽可能地少,过多的倒转对设备的磨损影响较大,影响设备的使用寿命,增加设备的维护费用和故障时间; 第三要求能够继续保留原有的手动倒转的功能,当自动控制系统出现问题时仍然能切到人工手动控制,继续人工操作; 第四增设必要的报警及历史趋势,以及手自动、事故开关、料仓高、低限位等连锁、提示报警或停机等故障措施信息。

3.2 自动控制系统程序设计思路

通过对人工上料过程的分析,把每个仓的料量数据量程定位 0 ~ 100%,空仓为 0%,满仓为 100%,对每一个制粒仓设置两个限位,最低限位及高限位。最低限位表示该仓料位很低,马上会断料,需紧急上料; 高限位为 100%的容量即满仓,需要停止上料立即倒仓。当两个仓同时递进最低限位时,哪个仓最先接近先给哪个仓上料,持续设定的时间(如1 min)后再给另一个最低限位仓上料,防止来回频繁倒转上料。直到两个仓料量离开低限位后,先给一个仓上料到满仓后再给另一个仓上料直到满仓。当皮带出现跑偏或撕裂、打滑时,料位始终不能上升时,根据料量计算料满的时间,周期性检测正在上料的仓料量,持续不升反降或当前料量应该大于上料前的值,否则视为跑偏撒料或不正常上料,此时应该报警提示,提示岗位注意。

增设 6 个料仓的料量的平均值,偏差 P = 6 个仓称量平均值-50,当 P 为负值时,表示料量偏小,偏差 P 的绝对值表示上料量欠的程度,P = 0,说明进出料量持平,P 是正值,数值表示上料量大的程度。

以 P 值为依据,可以控制上料量。

3.3 自动控制系统程序实现

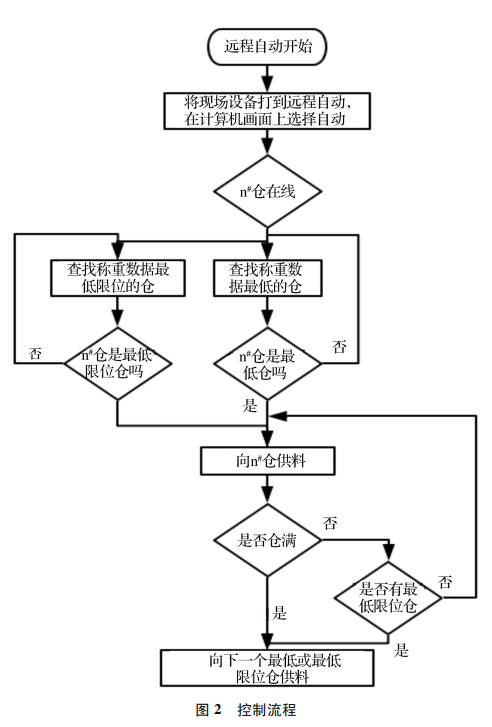

⑴编写最小限位料仓查询子程序,主要功能是针对 6 个制粒仓实时循环查找哪个仓的料量降到最低限位的料仓,一旦发现有最低限料仓时,立即发出向该仓上料的倒仓指令,如果该仓通过上料退出最低仓限位时,有检测到有一个制粒仓的料量达到最低限位仓时,延续 1 min,转向下一个最低限位仓上料的指令,该指令优先级最高。

⑵编写最低料位仓查询子程序,主要功能是通过 6 个仓的料量数据实时比较,查询最低料位仓,最低料位不是最低限位料仓,并不会立即断料,一般料量高于最低限位料量,任何时刻总会有最低位仓,并作出标记,等待正在上料的仓结束后给该仓上料,如果某一个仓检修,则选掉该仓,不参与查询比较,其他仓继续比较查询最低料位仓。

⑶编写料位高触发停止上料倒仓子程序,主要的功能是检测正在上料的仓的料位情况,当正在上料地仓的料量大于设定值时立即发出指令停止上料,转到下一个最低料位的仓。同时也要兼顾手动打自动时,检测料量是否高于设定值,是否需要停止上料转到下一个最低仓上料。

⑷倒转指令控制子程序,收集以上三个程序的指令分析判断,哪几个皮带需要倒转,那几个皮带需要停止,通过组合发出正转启动、反转启动的指令,确保配仓皮带按顺序启动,向指定的料仓上料。

⑸监控画面设计,在原有的画面上设计 6 个制粒仓的选择按钮,程序主要控制流程见图 2 所示。

4 自动控制系统主要硬件配置

4.1 制粒仓配料量数据测量方式选择

要想实现人工智能控制配仓皮带,首先必须解决每个制粒仓里的配料量的数据依据,根据各制粒仓的数据分析,判断要往哪个仓上料。制粒仓的料量可以用两种方法检测: ①用检测制粒仓料位来表示制粒仓的料量。②用称重表示。料位计选用雷达料位计设计安装比较方便,由于制粒仓房间间粉尘和水汽较大,安装位置不够理想,难以测准料量,况且受干扰较多,可靠性和稳定性较差,因此雷达料位计不是很理想的选择。通过对多家仓体电子计量称技术参数和性能研究,使用仓体称重法检测制粒仓的储量及料位比较理想,安装比较复杂,但计量 偏 差 小,且设备运行稳定,维 护 简 单,满足生产工艺生产,综合以上分析使用称重传感器测量制粒仓的料量。

4.2 称重传感器的设计安装

⑴首先制作仓体支架,并焊接在仓体上,共四个。

⑵制作基础支撑四个平台,安装称重传感器。

⑶每个仓 4 个称重传感器信号送到称重仪表显示。

⑷将称重仪表的输出信号 4-20 mA 送到 PLC模拟量模板中。

4.3 控制系统硬件配置

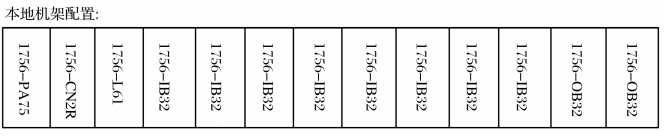

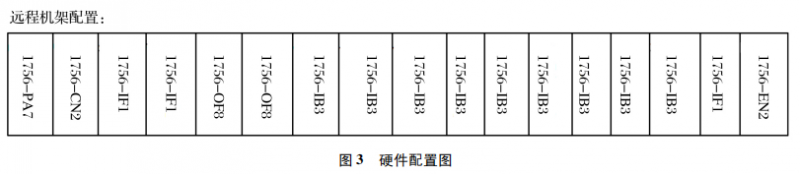

PLC 控制系统硬件是美国罗克韦尔公司 Con- trolLogix5000 系列产品,硬件配置如图 3 所示。

下位软件用与硬件相匹配的 Rslogix5000 v 16.03,上 位 软 件 是 Rsview32 7. 2,通 讯 软 件 为Rslinx2.56。

5 球团制粒上料智能化改造应用效果

系统改造投入使用后,首先对称重数据进行一一校对,确认每个仓的称重数据正常,在运行过程中稳定。选择每个仓自动,单仓测试程序运行正常,联动测试能够自动找到最低仓上料,当出现一个最低限位料仓时,上料皮带系统立即自动转向最低称重限位的料仓,给该仓上料,料量达到设定值时,立即向最低料量的仓上料; 当有仓需要检修时,选掉该仓的自动选择按钮时,不再给该仓上料,当正在给该仓上料时,该仓打满不再给该仓上料。

通过系统自动化改造,该系统完全达到自动倒仓的要求,实现了智能化无人看守的效果。通过与人工操作方式对比,自动倒仓次数反而比人工倒仓次数少,对设备冲击磨损更少。同时岗位减员 8 人,提高了劳动生产率。原人工上料时,在岗位交接时,总是对制粒仓料位低达不到交班要求而争论不休,实现智能自动上料改造后,每个仓的料位实时在线显示,制粒仓的料位始终在正常料位,生产岗位人员不用担心制粒仓料量不够的情况,岗位工从最开始的怀疑和排斥到主动投入使用,最后离不开自动控制。从该岗位减员退下的人员补充到其他工作环境好、劳动强度低的工作岗位,消除了岗位安全风险,同时也保证了职工的身心健康,该系统设计成功,可以推广到其他球团竖炉控制系统。

参考文献:

[1] 钱晓龙.ControlLogix 系统组态与编程-现代控制工程设计[M].北京: 机械工业出版社,2018.

[2] ( 美) 乔治·埃利斯( George Ellis) .控制系统设计指南 [M].北京: 机械工业出版社,2016.

[3] 姜 涛.烧结球团生产技术手册[M].北京: 冶金工业出版社,2014: 551-555.