邵 亮,宋 超,刘佳旭,付 岳,石 龙

( 内蒙古包钢钢联股份有限公司钢管公司,内蒙古 包头 014010)

摘 要: 文章介绍了包钢 120 t 转炉滑板挡渣与红外下渣检测技术改进及实际应用情况,并与目前常用挡渣方式进行对比分析,结果表明: 改进后挡渣成功率达到 99% 以上,下渣量控制在 80 mm 以内,钢水回磷平均控制在0. 001% 以内,提高了钢水的洁净度,为生产高附加值的钢种和降低生产成本奠定了基础。

关键词: 滑板挡渣; 下渣量; 回磷量; 转炉

近年来,随着我国钢材消费结构的变化,对高品质、高附加值钢的需求量越来越大,同时在当前严峻的钢铁行业形势下,建设高效率、低成本的洁净钢平台越来越成为钢厂的工作重点。转炉钢水的洁净度作为制约优质洁净钢的重要因素,成为各钢铁企业关注的焦点,减少转炉出钢过程中的下渣量是提高钢水洁净度的一个重要环节[1]。在转炉出钢过程中采取有效的挡渣方式不仅可以降低钢水脱氧及合金化过程中提高合金的收得率,还能减少钢水回磷、回硫以及氧化物夹杂的数量,提高钢水的洁净度。为了解决转炉出钢下渣量大的难题,包钢对120 t 转炉挡渣系统进行了技术改进,引进了先进的滑板挡 渣和红外下渣检测技术,不仅提高了挡渣成功率,而且有效地减少了出钢下渣量,从而为生产高附加值钢种和降低生产成本奠定良好的基础。

1 常用的挡渣方式的比较

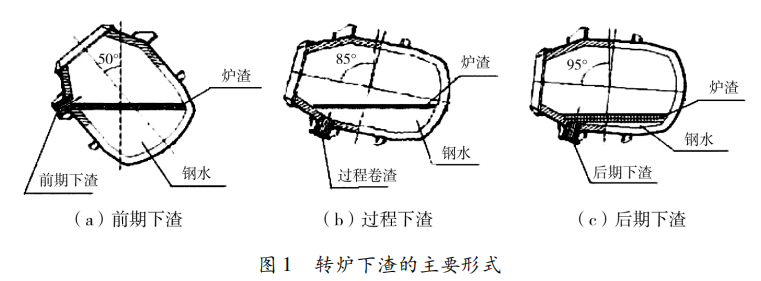

在转炉出钢过程中,由于转炉渣的密度小于钢水而浮于钢水面上,因此转炉出钢时的下渣包括三部分: 前期渣( 转炉倾动至 38° ~ 50°) 、过程渣( 前期渣之后开始出钢,临近出钢后期可观察到钢水的涡旋效应卷渣) 、后期渣( 出钢后期至出钢结束阶段) 。在转炉出钢到钢包的下渣量中,前期渣量大体占30% ,涡旋效应从钢水表面带下的渣量约为 30% ,后期渣约为 40%[2],见图 1。

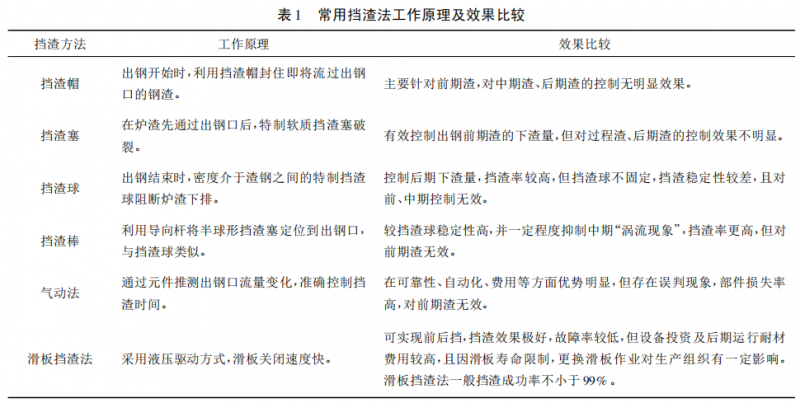

在转炉下渣的不同时期,所采用的挡渣法可能不尽相同,甚至相同挡渣方法在同一时期产生的效果也不同。目前应用最广的几种挡渣方法的工作原理及使用效果列于表 1。

2 系统工作原理及设备改造

2. 1 滑板挡渣设备工作原理

转炉滑板挡渣是应用钢包滑动水口机构的工作原理,经优化设计后,移植到转炉出钢口部位。在现有转炉出钢口法兰上安装基准板、连结板部件,滑板挡渣机构本体安装于连结板上,通过操作系统以液压控制的方式开启或关闭滑板,以达到挡渣的目的。滑板挡渣机构内部的组合形态和布局如图 2 所示。采用机构在线整体更换技术,可将更换时间控制在15 min 之内,满足转炉与连铸生产的匹配。机构离线开启,实现机构内滑板砖的更换。

PLC 控制转炉滑板挡渣机构与下渣检测装置联动,即下渣检测装置检测到出钢下渣时,自动发出关闭滑板挡渣机构的指令信号,滑板挡渣机构自动关闭。

2. 2 转炉滑板挡渣设备改造

2. 2. 1 旋转接头改造

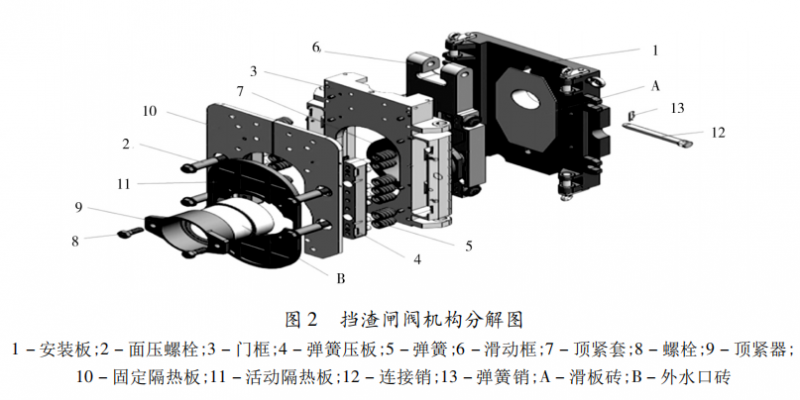

由于滑板挡渣机构使用液压驱动,系统压力高达 20 MPa,且炉体高温区域现场管路、液压油缸及机构弹簧需采用水冷或风冷方式进行保护性冷却,需增加液压油管 2 路、进出水管 2 路、压缩空气管1 路,同时对转炉旋转接头进行适应性改造,对原有的耳轴预留通道及炉体风冷管道加以利用,见图 3。

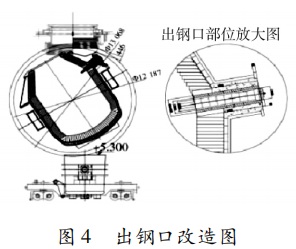

2. 2. 2 出钢口的改造

为确保转炉摇炉及出钢过程的安全距离,要求机构安装后距离烟罩最低点不小于 250 mm,距离钢包液面不小于 650 mm。经过充分的分析和论证,决定将出钢口整体缩短 170 mm,并对原出钢口法兰进行了适应性改造,以便于机构连接板的安装,同时还对出 钢 座 砖、出钢口套管砖进行了重新设计,见图 4。

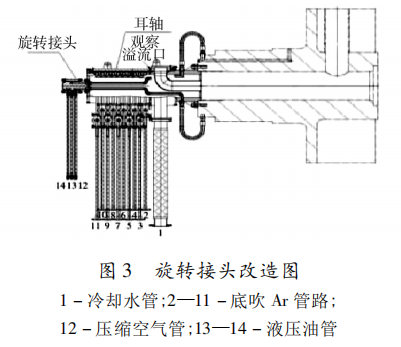

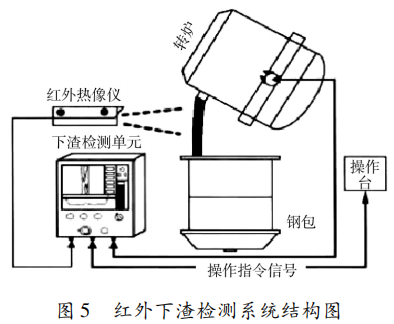

2. 2. 3 红外下渣检测装置

在进行挡渣系统升级改造的同时,增加了一套红外下渣检测装置,以远红外探测技术、计算机图像处理及人工智能技术为基础,通过非接触式检测方法,对出钢流进行实时监测分析,准确识别钢流中钢渣夹带程度,并做出准确的判断,及时给出报警信号,与滑板挡渣系统联动,实现自动挡渣功能。红外下渣检测系统结构见图 5。

3 滑板挡渣使用和优化

3. 1 存在的问题

由于对滑板挡渣机构与耐材更换、使用维护缺乏经验,在前期使用过程中存在不少问题,对生产组织造成了不利影响。

( 1) 滑板耐材使用寿命低,最高 15 炉,平均每 班需更换 1 次,影响铸机时序。

( 2) 更换滑板时间长,承包方操作人员操作不熟练,存在准备工作不到位的现象。

( 3) 承包方操作人员持有叉车证的人少,更换滑板时会开叉车的人少。

( 4) 滑板挡渣防护机构的易损件备品不齐全,影响防护质量。

3. 2 改进措施

( 1) 要求承包方操作人员持有叉车证,保证安全工作。

( 2) 改进滑板材质,其使用寿命由最高 15 炉提高至 18 炉,每天减少 1 次更换,有利于生产连续与稳定。

( 3) 建议承包方对操作人员进行培训,提高操作技能; 准备工作做到位,减少等待时间。

( 4) 增添滑板挡渣防护机构的易损件备品,提高防护质量,防止钢渣流进滑板挡渣机构内,影响更换滑板的速度。

( 5) 增加新材料试验方案,不断提高滑板使用寿命。

4 滑板挡渣技术应用效果

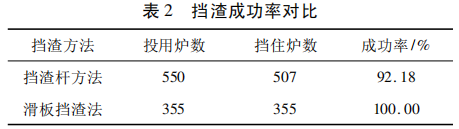

4. 1 挡渣成功率

传统挡渣球、挡渣棒的挡渣方式的挡渣效果受钢渣黏度、出钢口形状、炉型影响较大,不能有效的在钢水流尽时堵住出钢口,因而挡渣成功率较低。在使用滑板挡渣系统的实际生产中,只要滑板机构正常,挡渣成功率达到 100% ,见表 2。

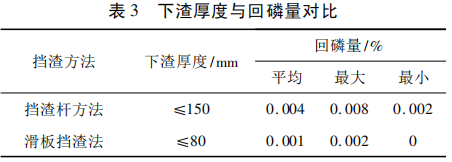

4. 2 下渣量与钢包回磷

由于一些传统挡渣方式成功率低,造成下渣较多,下渣量在 120 ~ 150 mm 左右; 滑板挡渣可以有效地控制出钢过程中的前期渣和后期渣,下渣量可以稳定地控制在 80 mm 左右。

根据钢水回磷的热力学分析,转炉的下渣量对钢水回磷量影响较大,下渣量越多,回磷量越大[3]。 由于转炉渣中的 P2O5 含量较高,进入钢包中的炉渣经过脱氧后,渣中的 FeO 含量下降,渣中的 P2O5 会被的 Al、Si 等元素还原,从而造成在转炉后续工序处理过程中回磷。使用滑板挡渣后,低合金钢和中合金钢钢包中基本无回磷现象,高合金钢有轻微的回磷现象,这仅仅是合金加入带来的磷,且平均回磷量可以控制在 0. 002% 以内,见表 3,使钢中磷含量得到有效的控制,提高了钢水质量。

4. 3 脱氧剂使用

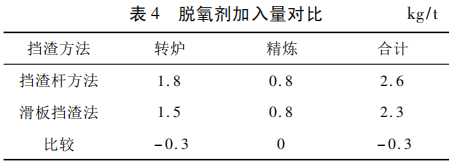

转炉采 用 滑 板 挡 渣 后,转炉氧化渣减少约55% ,在生产条件和精炼就位 Al 含量没有发生变化的情况下,转炉可以减少脱氧剂用量 0. 3 kg /t,见表 4。

4. 4 炉下设备损耗减少

转炉采用滑板挡渣后,由于滑板关闭速度快,出钢过程下渣量大量减少,钢包车电缆和底吹管线烧损事故减少,炉渣对罐体和渣线的耐火材料侵蚀减少,从而降低了设备维修的成本和维修工人的劳动强度。

5 结论

( 1) 滑板挡渣性能可靠,大幅提高挡渣成功率,挡渣成功率由原来的 92. 18% 提高到 100% 。

( 2) 滑板挡渣效果良好,下渣量显著减少,下渣量由原来的 120 ~ 150 mm 减小至 80 mm 左右,且平均回磷量水平由原来的 0. 004% 减小至 0. 002% 以内。

( 3) 滑板挡渣成果明显,生产条件和精炼就位Al 含量保持原来水平,减少脱氧剂用量 0. 3 kg /t。

参考文献

[1] 胡光立,谢希文. 钢的热处理[M]. 西安: 西北工业大学出版社,2010.

[2] Enkner B,Paster A,Schwelberger J. 新 型 VAI - CAN转炉挡渣系统[J]. 钢铁,2002,37 ( 8) : 28 - 32.

[3] 张贺艳,姜周华,梁连科. EAF - LF 炼钢流程中钢水回磷的热力学分析[J]. 钢铁研究学 报,2003,15( 1) : 11 - 15.