刘洪军,黄志刚,刘 珧 ,李 健

(宝山钢铁股份有限公司,上 海 201999)

摘要:某热轧厂粗轧R 1 上、下根主电动机均为直流电动机,采用直流模拟调速装置。由于长期运行后模拟控制系统的零漂增大,以及可控硅性能的劣化,R 1 粗轧机电气传动系统故障频发。于 2 0 1 5年 对 R 1 粗轧机电气传动系统进行了数字化改造,直流电动机、电枢整流变压器及励磁整流变压器利旧,对电枢整流器、励磁整流器及控制系统进行了更新,采用西门子6R A 8 0 数字直流调速装置,并采用西门子S I M O T I O N D 4 5 5控制器,完成直流电动机本体及辅助回路的控制。并结合一典型故障案例介绍了大容量直流传动系统的故障原因分析、处理方法及经验教训。

关键词:电枢;励磁;控制逻辑;6R A 8 0& 断路器

l 系统简介

某热轧厂于1990年投产,粗 轧 R 1 上、下辊主电动机均为直流电动机,额定功率为 2 850 k W 。上、下辊电枢整流器由 1 台三线圈整流器变压器集中供电;电枢整流器采用5 组可控硅正反组整流桥并联来扩容 ;采用西门子S I M A D Y N _ C 模拟控制系统,由 1 台西门子S5-115 P L C 负责传动辅助控制。由于电气传动系统已运行2 5 年,模拟电路长期运行后零漂增大,可控硅性能劣化,R 1 上、下辊电气传动系统故障频发,严重影响了企业物流平衡。

2 改造后电气传动系统

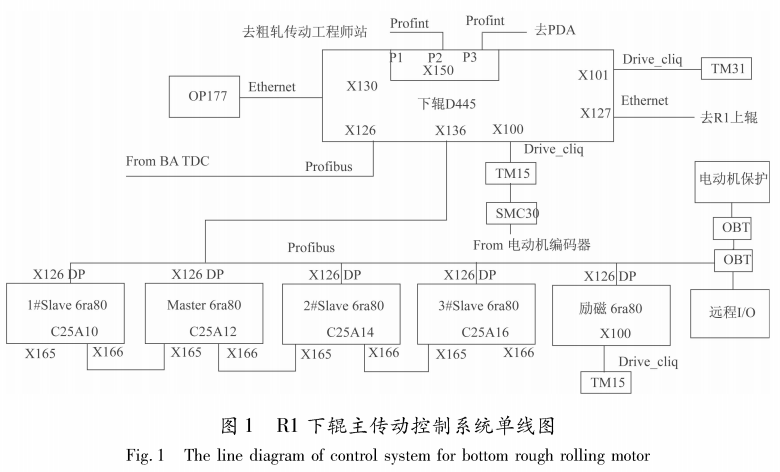

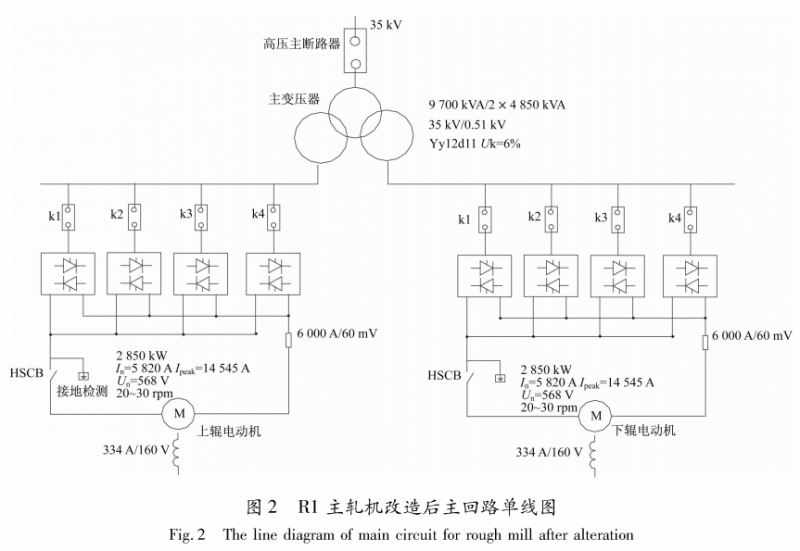

该热轧厂于 2 0 1 5年 对 R 1 电气传动系统进行了改造,除电动机及整流变压器留用外,其余的都进行了改造,改造后系统控制框图如图1所示, 主回路如图2 所示。

改造后控制系统采用西门子 S I M O T I O N D 455,直流调速装置采用西门子Simmies 6R A 8 0, S I M O T I O N是西门子全新运动控制系统,将运动 控制、逻辑控制及工艺控制功能集成于一身,为生 产机械提供了完整的解决方案。6R A 8 0 是西门子新一代的数字化直流调速器,它比上一代产品在功能及可靠性方面有了很大提高,6R A 8 0 特点有:

(1) 主回路结构紧凑,防护等级提高。

(2) 具有丰富通讯接口 ,配置有 Profibus、 Profinet 通讯接口。

(3 ) 具有丰富故障自诊断功能,用 S t a t e t调试 ,如配置M M C 卡 ,控制参数及D C C 程序存储在 M M C 中,备件更换时不需要再下载参数。

(4 )支 持 D C C 功能,不需要额外增加工艺板。D C C 有强大的面向各种工艺需求的指令库,各种逻辑控制和工艺控制均可用D C C 功能实现,功能强悍。

2 . 1 改造后R 1 电气传动系统配置与接口

(1 ) R 1 上、下辊每台直流调速系统各采用1 台西门子S I M O T I O N D 4 5 5控制器,分别负责上、 下辊直流电动机的速度控制、E M F 控制、逻辑控制及相关保护等功能 。其 中 ,① R 1 下辊 S I M O T I O N D 4 5 5控 制 器 的 D P 1 口与基础自动化B A 通讯,接受来自B A 的控制指令,并 向 B A 发送控制系统状态信息;② D P 2 口与电枢 6R A 80、励磁 6R A 80及远程 I/O 的通讯;③以太网接口X 1 2 7与粗轧传动工程师站通讯,可在线调试与监控 ;④ X 150_2#P r〇finet 接口与 R 1 上辊 D 455 的X 150_3#Profinet 接口相连,实 现 R 1 上下辊负荷平衡控制;⑤ D X 150_3#P r〇finet接口与粗轧P D A通讯,可实现在线跟踪与记录;⑥ D R I V E -C L I Q _X 100接口与T M 1 5及 S M C 3 0 相连,把编码器、快开 H S C B 等 信 号 传 送 给 D 445;⑦ D R I V E -C L I Q _X 1 0 1与 T M 3 1 相连,把直流电动机电枢电流、电压等信号传送给 '445,并输出高压开关跳闸指令等。

(2) 每台直流电动机的电枢绕组由 4 台6R A 8 0装置并联控制,每台 6R A 8 0 进线侧各配置短路阻抗为4X 的交流电抗器及1 台断路器。把4 台 6R A 8 0 中 1 台设定为主装置,其余3台设定为从装置,主、从装置采用并行接口 X 165/X 166进行通讯。正常运行时,D 4 4 5控制器把相关控制字、电枢电流给定及反电势给定同时发送给4 台6R A 8 0 ,由主 6R A 8 0 负责电流闭环控制,并把可控硅移相脉冲通过并行接口传送给所有从装置,实现主、从装置同时触发。

(3) 励磁绕组由 1 台额定直流电流为400A的 6RA80控制 ,配置1个 TM15模块 。励磁6R A80 进线侧也配置 1 台断路器,在励磁 6R A 80交、直流回路配置过电压保护。励 磁 6RA80 接受D445发送的控制字与励磁电流给定,励磁 6RA80 工作在电流控制方式下。

(4 ) 每台直流电动机配置 1 台 快 开 HSCB ,负责电枢绕组的短路保护;通过分流器检测电枢总电流,通过直流电压互感器检测电枢电压;采用带超速保护的增量式编码器,一路通过S MC30 接口去D445,另一路通过脉冲放大器隔离放大后去 BA 。

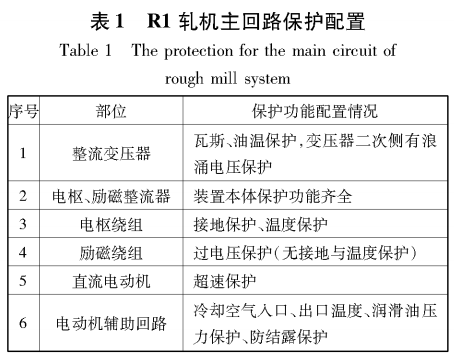

(5) 在系统保护方面,进线高压开关、整流变压器、整流器、直流电动机本体、电动机辅助回路的保护比较完善,具体如表 1 所示。

(6) R 1 直流传动系统起停控制设计与标准6RA80有所不同,对起停控制有明确要求,起动顺序是:① 起动 AUX ,确认辅助回路运行无异常; ②发电枢整流变压器 35kV 高压开关HVA 合闸指令,确认HVA 合闸到位(励磁6 kV 高压开关近控操作,新系统不参与控制);③发励磁整流器低压进线断路器合闸指令,确认断路器合闸到位; ④发电枢合闸指令,确认每个电枢 6RA80 进线断路器及快开HSCB 合闸。当所有开关都合闸到位且无异常时,励 磁 6RA80 开始工作,电动机励磁绕组有电流流过 ;⑤接受BA 的 enable指令与速度给定,直流电动机开始运转。

停机顺序与起动顺序相反 :① ba 发出停止指令,速度给定为零,直流电动机速度降下来,确认速度给定与速度反馈均为零;②发电枢分闸指令 ,确认电枢6RA80 进线断路器分闸,快开HSCB不分闸;③发励磁进线断路器分闸指令,确认断路器分闸;④发电枢整流变压器 35k V 高压开关HVA 分闸指令,确 认 HVA 分闸;⑤ 发 AUX 辅助回路OFF 指令,确认辅助回路停止运行。

2.2改造后电气传动系统的特点与功能

(1 ) 监控与调试方便。

无论 D 4 4 5还是 6R A 8 0 均配置有丰富通讯接口,D 4 4 5配 置 两 路 Profibus通讯接口、两个工业以太网接口以及3 个 Profinet接口,6R A 8 0 配 置 1 路 Profibus 通讯接口、1 路 Peer to peer 接口、1 路R S 32接口 ,通过配置 1 块 C B E 2 0卡可扩展Profinet通讯。通 过 P D A 对系统进行在线监控,方便故障分析与处理;通过传动工程师站可以远程对粗轧主传动系统进行调试及监控。

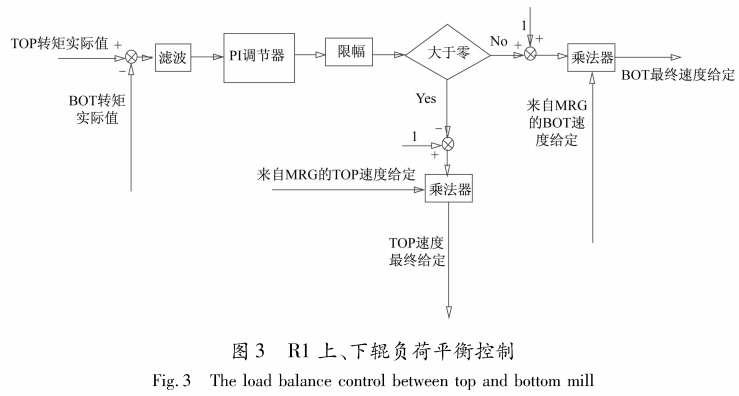

( 2 ) 上、下辊负荷平衡控制。

R 1 上、下辊乳机负荷平衡控制功能在R 1 下辊 D 4 4 5控制器中完成,如 图 3 所示。上辊实际转矩通过Profinet通 讯传送给R 1 下辊,R 1 上辊实际转矩减去下辊实际转矩得到转矩偏差值,先经 过 100 m s 滤波,通过负荷平衡P I 调节器后输出附加速度给定,附加速度给定的限幅为电动机额定速度的 ± 1 0 % 。当 P 调节器输出为正时,表明上辊电动机转矩大;此时下辊电动机速度给定不变,上辊电动机速度给定要减去附加速度给定,相应降低了上辊电动机总速度给定,上辊电动机输出转矩也下降,实现与下辊电动机转矩的平衡。当 b 调节器输出为负时,表明下辊电动机转矩大;此时上辊电动机速度给定不变,下辊电动机速度给定要加上附加速度给定,从而降低了下辊电动机总速度给定,相应下辊电动机转矩下降,实现与上辊电动机转矩的平衡。

(3) 负荷观测器功能。

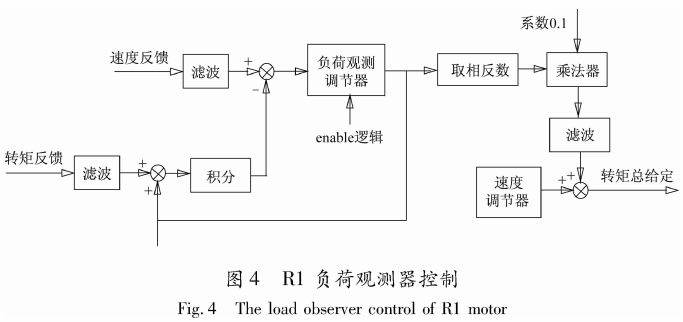

在常规速度、电流双闭环控制系统中,速度环时间常数比电流环大一个数量级。在突加负荷时,电动机电流实际值迅速增加,由于电流内环负反馈的阻滞效应,电动机输出转矩不能迅速提高,需要通过速度环提高电流给定来提升电动机输出转矩,故动作迟缓。根据现代控制理论,可通过负荷观测器[1]来模仿扰动负载力矩,叠加在速度调节器的输出,作为总力矩给定,从而可降低乳机咬钢或拋钢后的冲击速降,缩短速度恢复时间。负荷观测器控制原理如图4 所示。

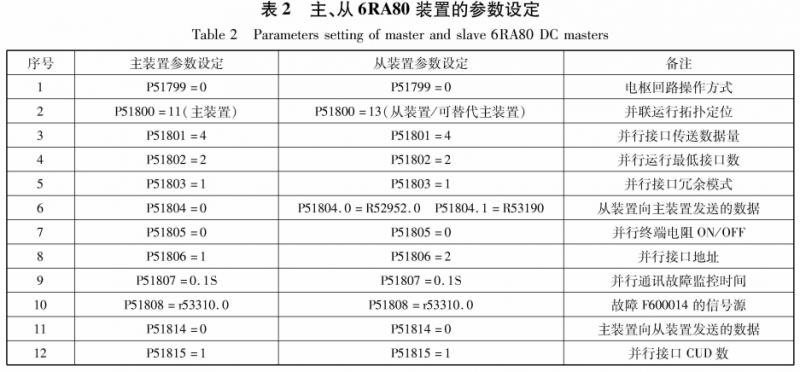

( 4 )电枢4 台6RA80装置采用2+2冗余配置方式。

电枢回路4 台 6RA80装置采用2+2冗余配置方式,任意 1 台或2台无论主装置或从装置故障,该系统自动切除故障装置,自动调整总电流限给定,乳机可无停机继续运行。为了实现以上功能 ,主、从 6RA80装置的参数设定如表2 所示。

3 典型故障案例

自2 015年改造以来,R1直流调速系统运行比较稳定,只是在 2017年8月发生一起R 1 上辊直流电动机的励磁绕组匝间短路的故障。

3.1 故障简述

20 1 7年 8 月 2 9 日,某热轧厂R 1 粗轧机在凌晨 2 点 5 1 分跳电,上辊直流电动机励磁整流器报(F60004”(电网电压异常)、“F60010”(电枢电流不平稳$故障,复位后故障消除,重 新 对 R 1 送电后恢复生产;凌晨3 点 0 1 分、5 点 4 0 分又发生了两次故障,且 3 点 0 1 分的故障造成同一 35 k V 母线上其他轧机和S V C 同时欠电压跳电。

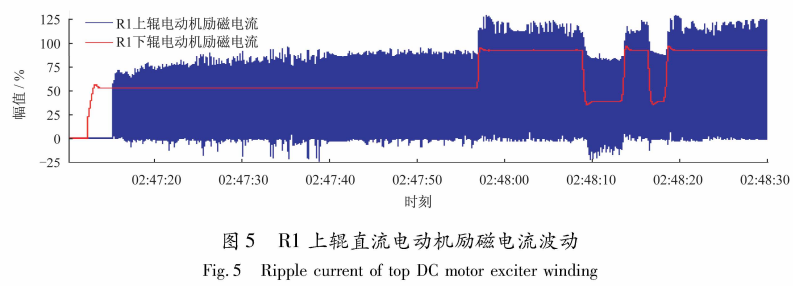

技术人员对R 1 上辊电动机运行波形进行检查 ,发现故障前上辊直流电动机励磁绕组电流波动很大,而且持续了几个小时,图 5 是第一次跳电前 R 1 上辊电动机运行的波形。对 R 1 上辊电动机进行检查,发现励磁绕组受热变形,有严重焦糊味,且 有 2 个分支绕组有匝间短路与接地现象。幸好刚改造下线的R 2 直流电动机的励磁绕组与R 1 上辊电动机的一致,对故障励磁绕组进行更换与试验后,恢复正常运行。

3 .2 故障原因

本次故障的直接原因是由于R 1 直流电动机已运行 2 5 年 ,现场环境恶劣,以及粗轧机冲击负荷大,长期运行造成励磁绕组匝间绝缘下降。由于改造后系统没有配置励磁绕组接地保护与温度保护,不能及时对直流电动机励磁绕组进行保护。随着励磁绕组匝间短路的出现,励磁电流波动大,励磁装置多次报励磁过电流故障,但操作人员在故障复位后仍继续运行,导致故障进一步扩大。

3.3故障分析

2 0 1 7年 8 月 2 9 日凌晨3 点 0 1 分 ,R 1 轧机咬钢冲击电枢电流约为11 000 A ,此时电枢整流变压器三线圈变压器工作在1 2脉动状态,35 k V 侧5 次、7 次谐波含量很低,5 次、7 次谐波电压分别约为 1.8 1 % 、0. 8 2 % & 当 R 1 上辊直流电动机励磁绕组匝间短路扩大时,励磁电流急剧波动,励磁整流器报故障,

R 1 上辊直流电动机电枢整流器停机 ,同时 D 445发跳电枢整流器进线高压开关H V A 的信号。因 H V A 跳闸信号传递及高压开关动作大约需要60 m s ,此时 R 1下辊电枢整流器仍然在工作,而 R 1 上辊电枢整流器已停止工作,电枢整流变压器实际工作在6 脉动方式。即35 k V 侧谐波电压显著增加 ,5 次谐波电压约为10. 9 7 % ,7次谐波电压约为 4. 8 % 。与此同时,由于 35 k V 高压开关带载分断整流变压器这样大的感性负载,产生关断过电压。在这两个因素的影响下,

R 1 整流变压 器 35 k V 侧发生相间闪络放电,导致同母线其他轧机和S V C 装置因 35 k V 电压跌落而欠电压跳电。

3 . 4 故障经验教训

( 1 ) 对于运行近 3 0 年的直流主电动机,需完善大电动机的保护功能,增设直流电动机励磁绕组的接地检测与温度保护功能。

( 2 ) 完善大电动机故障复位管理规定,对于主传动系统的重故障,允许生产方或运保复位1 ~2 次 ,否则需要呼叫点检进行系统检查,并确认无异常后方可再次送电。

4 结论

本文介绍了某大型直流电动机电气传动系统数字化改造方案与系统配置,重点介绍了改造后电气传动系统的配置、特点与功能,并结合典型故障案例介绍了故障原因分析、故障处理方法及故障启示。希望能够对类似电气传动系统数字化改造方案的选型、控制功能的优化、故障处理与维护提供一'定的借鉴意乂。

参考文献

[ 1 ] 赵弘,李擎 ,李华德.负荷观测器在轧机扭振抑制中的应用[J ].大电机技术,2006(2):29 31.