周林

(山钢股份莱芜分公司 技术中心,山东 济南 271104)

摘要: 烧结混合料制粒可以优化混合料颗粒组成,改善料层透气性,而矿粉的润湿性对矿粉的制粒性能有较大影响。山钢莱芜公司通过矿粉湿容量检测,筛选出湿容量大、亲水润湿性差的 PB 粉、除尘精粉和古雄精粉 3 种矿粉,在混合制粒之前进行加水预润湿处理,然后进行混合料制粒操作,检测制粒后混合料的粒度组成及料层透气性。结果表明,预润湿处理是通过调整水分在原料颗粒粒子间的分布改变物料的制粒成球过程,进而强化混合料制粒效果。

关键词: 烧结; 混合料; 湿容量; 预润湿; 粒度; 透气性; 制粒

0 引言

混合料制粒作为烧结生产过程的关键性工序,是将细粒度粉料粘附到粗大核心颗粒上的过程。良好的制粒效果能改善料层的透气性,提高烧结矿的产量和质量。混合料的制粒效果在很大程度上取决于其矿物组成、亲水润湿性、颗粒的孔隙结构等矿物特性[1,2]。烧结配料环节应该对包括制粒性质在内的各种影响烧结行为的物料性质进行综合考量,以保证烧结生产有较好的技术经济指标。相比于传统制粒工艺,混合料采用选择性制粒工艺,针对性地对难制粒矿种预处理,使其制粒效果得到改善[3]。预润湿制粒工艺根据不同矿粉的润湿性差异,选择亲水润湿差的矿粉在混合制粒之前提前加水,以实现对这些矿粉颗粒的预润湿[4,5]。这样可以提高这部分物料粒子在参与制粒时的表面含水量,强化颗粒的制粒行为。这种制粒过程水分分配的新措施有望强化混合料的制粒过程、改善混合料的制粒效果。

1 试验条件

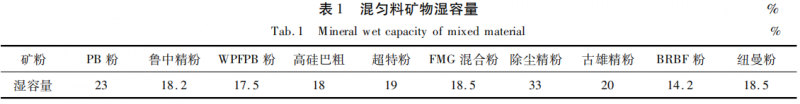

采用 3 种国产精粉和 7 种国外矿粉共 10 种含铁原料,按不同配比混成两种成分不同的混匀矿; 还有参与配料的生石灰,白云石等熔剂和返矿,固体燃料为焦粉。实施预润湿操作时必须先解决 2 个重要问题: 一是确定需要进行预润湿处理的铁矿粉类型及数量; 二是为待预润湿矿粉确定适宜的加水操作。而需要预润湿处理的矿粉应该是难以制粒的亲水性能差的矿粉,这类矿粉吸水率较慢、饱和吸水量较高。吸水饱和度可以用湿容量来表征,它是指一定质量的干基物料处于自然堆积状态下的最大吸水量[6]。预润湿加水量是使待预润湿矿物的含水量达到其最大饱和含水量 65% ( 润湿度 65% ) 的加入量。表 1 是通过矿粉湿容量检测试验得到的 10 种矿粉的湿容量。可以看出 PB 粉、除尘精粉和古雄精粉湿容量较大,说明其亲水润湿性较差,制粒时需要更多的水分才能达到制粒要求[7,8]。故选择 PB粉、除尘精粉和古雄精粉 3 种矿粉进行预润湿处理,研究预润湿处理对混合料制粒效果的影响。

2 试验方案

2. 1 配料

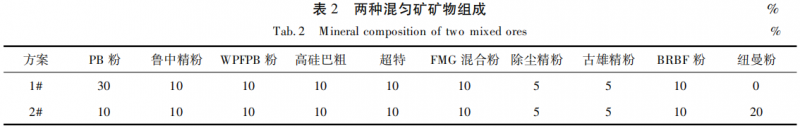

对选取的 10 种铁矿粉调整 PB 粉的配加量得到两种试验用烧结混匀料,其组成如表 2 所示。

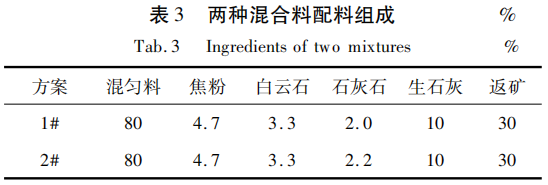

按照表 3 的配比配料得到两种不同的混合料, 其中燃料和生石灰的配加比例固定为 4. 7% 和10% 。通过调整其他熔剂的配加比例来保证混合料的碱度以及 MgO 含量不变。

2. 2 预润湿制粒

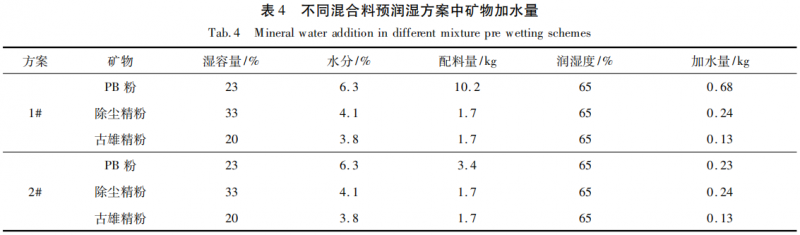

预润湿制粒研究是对于同一个混合料方案,在含水量以及其他工艺条件相同的情况下,考察对 PB粉、除尘精粉和古雄精粉进行预润湿处理后混合料的制粒效果。预润湿处理是将需要预润湿的矿种自然堆积在直径 400 mm,高 200 mm 的圆桶中形成铁矿床层,通过手持喷雾器将提前计算好的加水量以雾化形式均匀加入铁矿床层,静置 1 h,保证矿物颗粒得到充分的提前润湿,再与其他矿种一起进行混合制粒。每一批次制粒实验所使用混合料质量为 42 kg。两种不同混合料预润湿加水方案中,PB 粉、除尘精粉和古雄精粉在润湿度为 65% 时每种矿预润湿消耗的水量由计算得到,如表 4 所示。

混合料的混合制粒时间为 8 min,其中,一次混合制粒时间 3 min,二次混合制粒时间 5 min。整个预润湿制粒工艺可分 3 个阶段进行:

(1) 将待润湿铁矿粉颗粒按照给定的预润湿度( 本研究定为 65% ) 进行预润湿处理。

(2) 从总含水量扣除预润湿操作所消耗的水,将剩余水加入到混合料中混匀,在一次混合阶段将预润湿后的铁矿粉及其他物料进行混合操作。

(3 ) 在圆筒制粒机内进行全部混合料制粒操作。

混合料混合制粒结束后,进行制粒效果的评价与分析。制粒后采用人工筛分法测定颗粒的粒度,3 ~ 8 mm粒级含量被确定为评价制粒效果的关键性粒度指标。用通过料层气体压差来评价生料层的透气性。

3 结果与分析

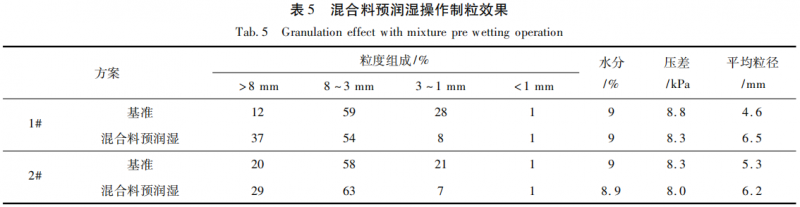

在实际制粒含水量为 9% 的条件下针对 PB 粉、除尘精粉和古雄精粉 3 种矿粉开展润湿度为 65%的预润湿制粒试验,试验结果如表 5 所示。两组混合料的差别在于 2#混合料减少了 PB 粉的配比,增加了湿容量相对较低的纽曼粉的配比,这样 2#混合料参与预润湿的矿料有所减少。

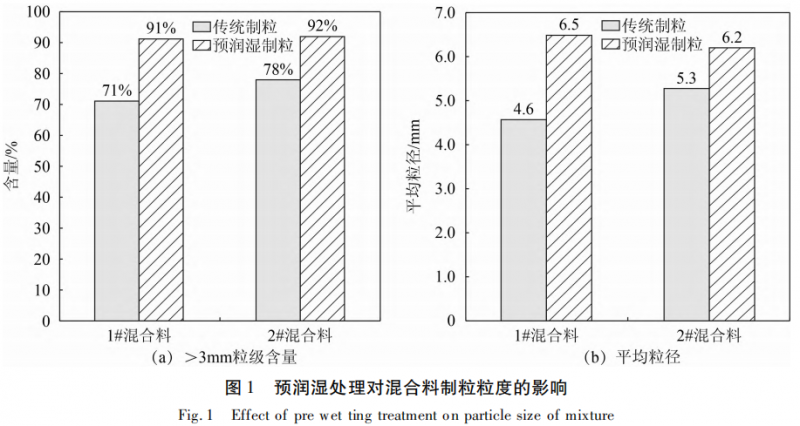

预润湿制粒对混合料制粒效果的影响如图 1 所示。在与传统制粒含水量相近的条件下,预润湿处理可以进一步降低细粉颗粒( < 3 mm) 的含量,并提高粗粒级混合料的含量,1#混合料大于 3 mm 粒径含量由 71% 增加至 91% ,2#混合料大于 3 mm 粒径含量由 78% 增加至 92% ; 混合料制粒后平均粒径都有增大,1#混合料由 4. 6 mm 增大至 6. 5 mm,2# 混合料由 5. 3 mm 增大至 6. 2 mm。在相同含水量下,预润湿处理使更多细粉颗粒粘附到粗颗粒上,形成混合料颗粒的外层。预润湿处理后混合料中大于 3 mm 粒级颗粒的含量更高。这是预润湿的铁矿粉颗粒在制粒过程中优先成球长大的重要表现。

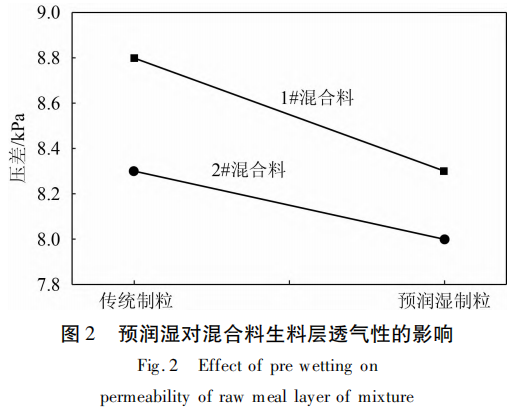

预润湿处理后混合料大于 3 mm 粒级增加及混合料平均粒径增大,混合料料层空隙率增大,生料层压差都有降低,如图 2 所示。其中,1#混合料料层空气压差由 8. 8 kPa 下降至 8. 3 kPa,2#混合料料层空气压差由 8. 3 kPa 下降至 8. 0 kPa,生料层透气性均得到明显改善。

由图 1 和图 2 还可以看出,混合料物料组成的差异对制粒结果也有影响。当 1#混匀矿中 PB 矿粉在 2#混匀矿中被湿容量较低的纽曼矿粉所替代20% 时,制粒后混合料颗粒大于 3 mm 粒级的含量以及料层空气压差的值都出现提升现象。因为纽曼矿粉颗粒相比 PB 粉粗,当细粒级颗粒更多时,制粒效果会变差,而通过预润湿处理的方式可以使得更多细粉颗粒粘附到粗颗粒上形成混合料颗粒的外层,1#混合料比 2#混合料的制粒效果提升更加明显,预润湿处理强化制粒效果的作用得到更加明显地体现。

4 结论

在混合料制粒水分相同的情况下,通过对 PB粉、除尘精粉和古雄精粉 3 种湿容量大、难以制粒的矿粉进行预润湿处理,研究了预润湿处理工艺对混合料制粒强化的效果,得到以下结论:

(1) 在合理的预润湿度条件下,对制粒效果不佳的矿粉进行预润湿处理,可以减少混合料细颗粒的存在,相比传统制粒工艺而言,制粒效果明显提高,料层透气性得到改善。

(2) 预润湿制粒工艺可以在传统制粒工艺的基础上进一步强化混合料的制粒行为。此外还可以在不显著增加生产成本的条件下大幅提高制粒效果,是烧结生产企业在面对复杂铁矿粉用料条件下可采用的一种制粒新工艺。

参考文献

[1]郭考. 高比例配加外粉的烧结生产实践[J]. 河北冶金,2020( 6) : 43 ~ 46.

[2]吴胜利. 铁矿粉颗粒特性对其烧结制粒性的影响[J]. 钢铁,2005 ( 5) : 19 ~ 20.

[3]王剑. 预制粒强化细粒铁精矿烧结的技术研究[D]. 长沙: 中南大学,2014.

[4]黄小波. 铁矿石制粒过程颗粒粒级演变规律与工艺优化[D]. 重 庆: 重庆大学,2015.

[5]周茂浚. 铁矿粉预润湿制粒的烧结锅试验研究[C]. 第五届宝钢学术年会论文集,2013. 25 ~ 27.

[6]吕学伟. 铁矿粉湿容量的概念及其在制粒过程中的应用[J]. 重庆大学学报,2011( 9) : 55 ~ 56.

[7]周传强. 烧结混合料制粒效果预测模型研究[D]. 重庆: 重庆大学,2011.

[8]吕学伟. 炼铁流程中铁矿石评价体系构建[D]. 重庆: 重庆大学,2010.