郭会良 吕玉新 纪召毅 王宏霞 谷国华 赵丽明

(山东泰山钢铁集团有限公司 山东济南 271100)

摘 要:文章重点介绍了烧结矿的脱硫率,主要与燃料的性质、混合料的性质操作等因素有关。根据研究,燃料加量在3.5~4.0%时,烧结矿脱硫率最高,主要是由于在这一范围内燃烧具有合适的温度,且燃烧气氛有利于硫元素的反应,3mm以下的燃料占比在70%左右时脱硫率达到峰值;混合料中粒度在6~8mm时脱硫率最高;低碱度有利于硫元素的脱除,料层厚度的升高对脱硫率的提升有害。

关键词:烧结;脱硫;燃料;操作

1 前言

烧结过程是含铁原料在燃料的燃烧作用下完成物理化学变化的过程,最终生成多孔状的固体混合物。由于在这一过程中需要进行燃烧,而燃料中和矿粉中含有的大量非铁杂质就会由燃烧得以释放。硫元素在烧结矿中属于有害杂质,硫元素的提高能大幅度降低冶金性能,如低温还原粉化率、还原性等,因此,必须严格控制脱硫率。

烧结过程的脱硫其实就是硫元素的化学反应过程,只要控制好化学反应气氛就可保证脱硫效果,脱硫反应大都属于固气两相界面的反应,因此,适宜的烧结温度、巨大的反应接触面积、良好的气体扩散条件和充足的氧气供应等能增加硫元素的反应程度。所以,影响脱硫效果的主要因素有燃料的性质、混合料的性质、操作条件等。

2 影响因素

2.1 燃料的性质

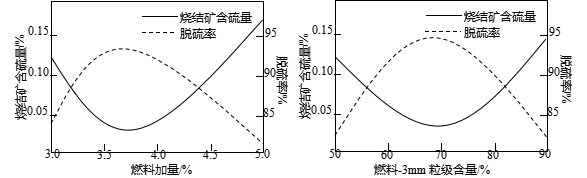

燃料性质直接关系到烧结过程的温度变化和反应气氛,其性质主要有两方面,其一是燃料的加量,其二是燃料的粒度组成。燃料的加量可影响烧结和脱硫反应的温度环境,加量较少时温度较低,反应受限,加量较多时温度峰值较大,可产生大量液相。而燃料的粒度主要影响燃烧过程的速率,粒度小,燃烧快,反之燃烧慢。燃料性质与脱硫效果的关系见图1。

从图1中可以看出,随着燃料加量的增加,烧结矿含硫量先减少后降低,脱硫率先上升后下降。这是因为当燃料加量较少时,烧结温度较低,而很多硫元素的脱除反应活化能较高,如硫酸盐,导致反应受到抑制。随着燃料加量的增加,烧结温度逐渐提升,脱除反应得到促进。当燃料继续增加时,整个体系温度过高,燃料燃烧时消耗大量O2,使得脱除反应中氧浓度下降,还原气氛增强,而且液相增加,降低了固体的反应面积,另外,过高的温度使得FeO含量增加,易与FeS形成共熔体或共晶,抑制了硫化物的脱除,使得烧结矿中硫元素残留增加,脱硫率下降。

图1 燃料性质对脱硫效果的影响

燃料粒级组成是燃料的重要指标,通常用-3mm粒级含量表示,当燃料粒度较粗时,其分布存在不均匀性,与燃料接触的混合料颗粒温度较高,但还原气氛较强,不与燃料接触的颗粒温度相对降低,氧化气氛强,这就导致脱除反应两极分化,脱硫率下降。随着燃料粒度的增加,其分散相对均匀,烧结温度和烧结速度适中,体系的氧化气氛增加,脱硫效果提升。而当燃料粒度极细时,垂直燃烧速度加快,但燃烧热量降低,而且部分燃料会随气流损失,降低了燃料的利用率,从而使得脱硫率下降。根据经验,通常将燃料粒度控制在-3mm粒级含量在70±5%之间。

另外,燃料本身就含有一定量的硫元素,在燃烧时会转化成SO2,当其绝对含硫量较多时会增加烧结矿中的残余硫元素,而且若燃烧环境不佳,存在燃烧不充分现象,也会增加烧结矿中单质硫和有机硫的含量。因此,为保证烧结质量的稳定,在优化燃料用量和粒度的基础上控制燃料的含硫量,而且保证较好的燃烧环境。

2.2 混合料性质

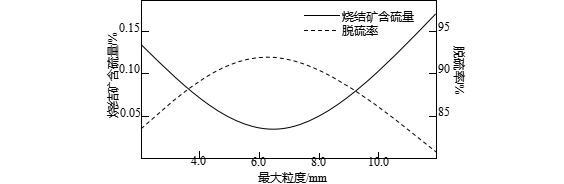

混合料是硫元素的主要载体,也是脱除过程的反应场所,对反应的环境起到至关重要的作用,尤其是对于反应界面的多少、透气性及气体扩散性等有直接关系。混合料的性质中的粒度大小对脱硫效果影响最大,两者关系见图2。

混合料的最大粒度指在筛分过程中筛上累计达到10%时对应的筛孔尺寸,最大粒度越大,混合料的平均粒径就越大。当混合料最大粒度较小时,整体粒径偏小,虽然比表面积较大,有足够的反应界面,但是混合料堆积过程中密实现象严重,导致透气性大大降低,O2供应量严重不足,从而抑制了氧化反应的进行。随着粒度的增加,透气性加强,O2和SO2的扩散效果提升,而且有助于热量的传递,使得硫元素的氧化反应得到促进,脱硫率提升。而当粒度进一步增大时,透气性过大,导致烧结温度下降,大量热量随气流散失,而且大颗粒内部产生欠烧现象,生料增多,部分硫元素来不及反应就进入卸料区域,从而导致了烧结矿中硫元素的残余量增加。根据生产经验,混合料的最大粒度在6~8mm时得到的烧结矿质量较好,脱硫率最高。

图2 混合料粒度对脱硫效果的影响

除了混合料的粒度,品位、脉石种类和含量、硫元素的含量、水分大小等因素也是影响脱硫效果的因素。一般当混合料品位较高时,采用高温烧结,有利于硫元素的脱除,而脉石含量较多时,尤其是硫酸盐脉石较多时,硫元素会发生复杂的化学变化,导致某些硫酸盐共熔晶体的产生,抑制了硫元素的脱除。水分的大小通过透气性来影响脱硫效果,水分低,制粒效果差,透气性变差,而水分偏高,混合料泥化现象严重,同样造成透气性差,脱硫效果不佳,而且高水分导致烧结温度下降,抑制了硫酸盐矿物的反应。

2.3 操作及其他因素

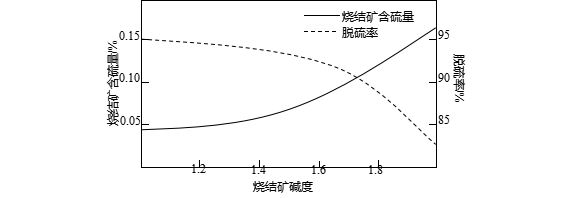

碱度是烧结矿质量的重要参数,碱度的调节可通过配料过程中改变石灰石或生石灰的加量来控制,目前各厂家烧结矿的碱度各不相同,但是目前都普遍采用高碱度烧结矿。碱度的变化对烧结气氛产生一定的影响,进而改变了硫元素反应的环境。碱度的变化对脱硫效果的影响见图3。

图3 烧结矿碱度对脱硫效果的影响

碱度的提升意味着烧结矿内碱性物质,如钙、镁等物质含量的升高,这些物质与铁氧化物反应生成低熔点的铁酸钙等,导致体系的熔化温度低,在相同的烧结环境中液相物增加,恶化了透气性和气体的扩散条件,导致混合料周围O2浓度下降,从而降低了脱硫效果。在燃料配比相同碱度不同的情况下,碱度高的体系烧结温度会下降,不利于脱硫反应的进行。另外,高温环境下,碱性物质CaO和CaCO3的化学性质极为活泼,可以与酸性氧化物SO2强烈反应,生成固体硫酸盐并结合在铁氧化物的晶格中,导致脱硫率的下降。碱性物质的物理性质也对脱硫过程产生较大影响,当石灰石、生石灰等颗粒较细时,比表面积较大,反应面积提升,吸收SO2、SO3等酸性物质的能力增加,脱硫效果下降。当碱性物质粒度较大时,比表面积下降,特别是石灰石在高温环境下会释放出CO2,提高了气体的分压,抑制了SO2的生成,同样对脱硫产生抑制。总体来说,烧结矿品位越低、碱度越高,对脱硫效果的影响就越大。根据经验,相同品位情况下,碱度每提升0.5,脱硫率下降2~5%;相同碱度情况下,烧结矿品位每降低0.5%,脱硫率下降0.5~2%。

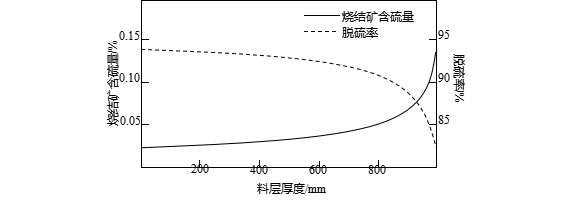

料层厚度是又一重要的操作指标,目前很多企业追求厚料层烧结,料层厚度甚至达到1000mm以上,厚料层烧结可提高产量,降低能耗,但是对烧结过程的控制极为严格,尤其是对于透气性的改善,是影响厚料层的关键技术。料层厚度与脱硫效果的关系见图4。

料层厚度主要对烧结过程的透气性产生影响,当料层较薄(<700mm)时,透气性较好,不用采用专门的措施即可达到良好的烧结指标,此时料层内部O2供应量充足,温度适中,硫元素的脱除反应可顺利进行。当料层厚度超过700mm后透气性会急剧恶化,通常会采用松料器等设备强制疏松料层,但是效果不佳,透气性的下降使得料层内部气体扩散效果受阻,O2供应量减少,且生成的SO2难以迅速稀释,使得体系中SO2的分压增大,抑制了脱除反应的进行。此外,厚料层使得过湿层厚度提升,对SO2等酸性气体的吸收量增加,在而且这部分硫元素在蓄热作用下可转移到烧结矿的晶格中,造成硫元素残余量升高。随着对烧结透气性认识的提升,很多厂家在混合制粒阶段入手,降低制粒过程的微细粒含量,增加大颗粒和球形颗粒的占比,这样可适当提升料层厚度而不至于脱硫效果下降过大。

图4 料层厚度对脱硫效果的影响

返矿是烧结过程中重要的循环物质,一方面有助于保护烧结机不受强热变形,增加料层透气性,但另一方面增加了烧结机的循环负荷,降低了产量。在改善透气性方面,返矿的增加对脱硫效果的提升是有益的,但是返矿同时可促使液相物的生成,导致对硫元素的吸收增加,另外,返矿中残余的硫元素会通过化学作用重新进入烧结矿或在烧结工艺中循环,对脱硫产生不利影响。

除了上述几种操作因素外,布料的偏析程度、料面的平整度、烧结机速、含水率、点火温度等都可对脱硫过程产生影响,它们的影响机理通过硫元素的反应温度、反应界面和气体的扩散程度起作用。但各因素之间的影响程度有大有小,因此,控制好多因素之间的协调关系是提高脱硫效果的重点。

3 对现场的指导

基于上述研究,在生产中控制烧结气氛要比后期进行烟气处理更容易节约成本和达到排放标准,因此,主要的措施如下:

(1)燃料加量在3.5~4.0%时,烧结矿脱硫率最高,主要是由于在这一范围内燃烧具有合适的温度,且燃烧气氛有利于硫元素的反应,另外,确保燃料粒度-3mm在70%左右。

(2)确保烧结矿混合料的粒度在6~8mm,此时的脱硫率达到最大值;

(3)低碱度有利于硫元素的脱除,料层厚度的升高对脱硫率的提升有害,因此,在生产中建议使用低碱度薄料层。