苗书磊 曹佳惠 范海伟

(日照钢铁有限公司 山东省日照市 276800)

摘要:国内钢铁厂中烧结矿是主要炼铁原料,降低烧结工序能耗是钢铁厂节能降本的重要降本措施,现针对日照钢铁烧结360㎡和600㎡烧结工序中“风、水、电、气”等能源消耗存在的问题和改善措施进行探析。

关键字:烧结工序能耗;节能降本 ;能源介质

2021年山东省下发《山东省人民政府办公厅关于加强“两高”项目管理的通知》(鲁政办字[2021]57号)的文件,为落实能耗“双控”制度,严格“两高”项目管理做出了要求。日照钢铁有限公司(下简称日钢)是2020年山东省年综合能耗1万吨标准煤及以上企业,需要提高节能调控能力,推动完成降低能源消费总量,助力实现“碳达峰”和“碳中和”目标。

烧结工序单位产品能源消耗(下简称烧结工序能耗)是指报告期内,烧结工序每生产一吨合格烧结矿,扣除收回的能源量后实际消耗的各种能源总量。钢铁企业是能源消耗大户,烧结能耗占比总能耗的10%—15%。日钢烧结工序能耗50.06kgce/t占日钢铁前工序能耗的10.77%。在国家十四五“碳达峰-碳中和”以及钢铁产能调控愈加严格的大背景下,能耗双控政策突然袭击下,钢铁产能缩减,生产节奏降低,低成本冶炼需求日益提升,降低烧结工序能耗不仅仅是日钢节能降本的措施更是企业的社会责任。

1 烧结工序单位产品能源消耗限额

钢铁企业在生产过程中,烧结工序的单位产品能耗应符合表1的要求。

表1GB 21256-2013 粗钢生产主要工序单位产品能源消耗限额(kgce/t)

Table 1GB 21256-2013 Crude steel production main process unit product energy consumption quota(kgce/t)

|

工序名称 |

现粗钢生产工序单位产品能耗限定值 |

新建和改扩建粗钢生产工序单位产品能耗准入值 |

粗钢生产工序单位产品能耗先进值 |

|

烧结工序 |

≤55 |

≤50 |

≤45 |

|

注1:电力折标准煤系数取当量值,即1KW·h=0.1299kgce。 烧结工序以配备烧结烟气脱硫装置且污染物排放达到国家环保排放标准GB 28662—2012的要求为基准 |

|||

日钢烧结工序能耗在设计投产阶段就考虑和采用了较为先进的节能技术,如烧结工序“以风为纲”,600㎡烧结机采用变频主抽风机,避免采用调节进风口风门大小控制风量,造成能量的损失。针对能源消耗存在的问题又进行大范围的能源评审,2021年上半年烧结工序能耗由1月份的51.71kgce/t降低至6月份的49.78kgce/t,工序能耗得以改善,维持在新建和改扩建粗钢生产工序单位产品能耗准入值,如要达到粗钢生产工序单位产品能耗先进值,还需 “精细化管理,低成本运行”。

2 烧结工序能耗探析

2.1固体燃耗

烧结工序在常态下,固体燃耗占整个烧结工序能耗的80%,日钢烧结固体燃耗主要使用焦粉和无烟煤,固体燃耗按照标煤折算占烧结工序能耗的71.65%。2021年1-8月份烧结过程中焦粉和无烟煤月平均消耗折合标准煤见表2。

表2烧结工序1-8月各能源介质月平均消耗标准煤量(t)

Table 2 Average monthly standard coal consumption of each energy medium in Sintering Process from January to August (T)

|

能源项目 |

焦粉 |

无烟煤 |

喷吹烟煤 |

高炉煤气 |

转炉煤气 |

电 |

新水 |

压缩空气 |

氮气 |

蒸汽 |

柴油 |

|

标煤量 |

5243 |

50116 |

508 |

5714 |

5355 |

7515 |

41 |

91 |

991 |

1684 |

1 |

2021年1-8月份日钢固体燃耗总体成下降趋势,具体数据见表3所示,7月份生产操作调整后,燃料单耗又大幅降低,7月份固体燃耗46.38kg/t较4月份53.22kg/t降低6.84kg/t。降低固体燃耗可以降低烧结烟气排放量,烧结工序中产生的烟气量占钢铁废气排放量的50%。据统计降低5kg/t固体燃耗将会降低10.89%的烟气,约609.89m³的烟气排放,对降低脱硫和脱硝工序投入的环境成本也会降低。

表3烧结工序1-8月固体燃耗消耗(kg/t)

Table 3 Solid fuel consumption of sintering Process from January to August (kg/t)

|

时间 |

1月 |

2月 |

3月 |

4月 |

5月 |

6月 |

7月 |

8月 |

|

固体燃耗 |

51.02 |

52.35 |

52.22 |

53.22 |

52.03 |

50.24 |

47.38 |

46.75 |

2.2降低固体燃耗探析

料层厚度、烧结矿亚铁含量控制、烧结操作等是影响烧结固体燃耗波动的主要因素,我们可通过强化制粒、改善混合料的透气性、偏析布料,提高料层,降低边缘效应等措施降低燃耗。

2.2.1偏析布料改善透气性

厚料层烧结是降低固体燃耗的重要措施,实践证明料层厚度提高100mm,固体燃耗降低1.04kg/t。料层、配碳配水、料层透气性的关系是“料层厚度是基础,配碳配水是保证,混合料透气性是关键。”通过更换不锈钢钢板材质松料器,见图1所示,使用后松料棒粘料情况明显改善,布料小车在轨道运动范围进行管控、九辊角度由37.6°调整至42.7°强化偏析布料,见图2所示,改善料层透气性。

图1扁钢松料器

Fig 1Flat steel looser

图2九辊布料器角度调整

Fig 2 Angle adjustment of nine-roller distributor

2.2.2提高料温改善透气性

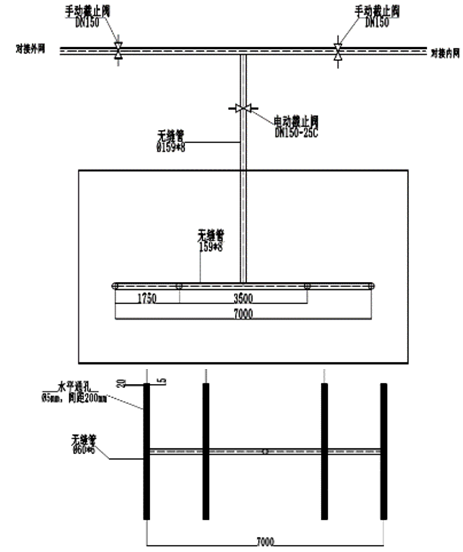

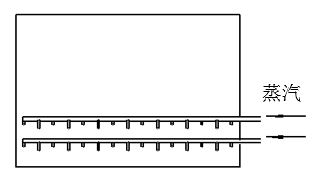

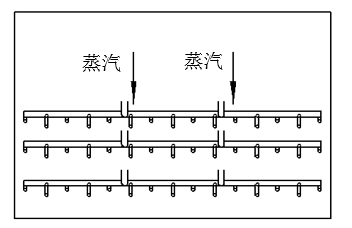

混合料温度低于60℃时候,水汽在料层中形成的过湿带,会使烧结料层的透气性降低,通过混合水池蒸汽加热管网优化改造,见图3所示,提高水温至80℃以上,小矿槽预热蒸汽由原来外供蒸汽改为使用高品质余热蒸汽,小矿槽中部蒸汽管道改造,见图4所示,机头料温蓄热增加,泥辊横向料温均匀性改善。

图3混合水池加热蒸汽管图

Fig. 3 Heating steam pipe diagram of mixing tank

图4小矿槽蒸汽管道改造

FIig 4 Transformation of steam pipe in small ore groove

2.2.3强化制粒提高料层

通过改善料层的透气性、外加配料室除尘灰使用加湿机加水润湿,二混分段加水使用内螺旋喷头,强化制粒效果等措施。360㎡烧结机料层厚度由850mm提高至1000mm,增加料层自动蓄热能力,1000mm料层在国内烧结工序中也是领先水平。

2.2.4微负压点火改造

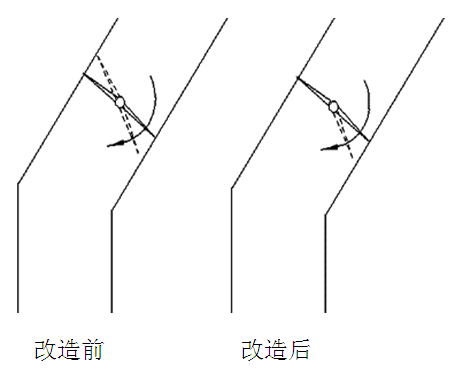

360㎡烧结机利用检修时间对机头风箱翻板进行改造,如图5所示,改造后点火负压降低2kpa左右,目前维持在10kpa-11kpa。烧结料层提高至1000mm后烧结机机速降低,点火时间增加,点火强度得到提升,同时微负压点火可以使更多的风量后移,加强了后续燃烧带的反应,烧结过程燃料利用效率更加充分,可以降低固体燃耗。

图5烧结机机头风箱翻板改造示意图

Fig. 5 Diagram of sintering machine head bellows turning plate transformation

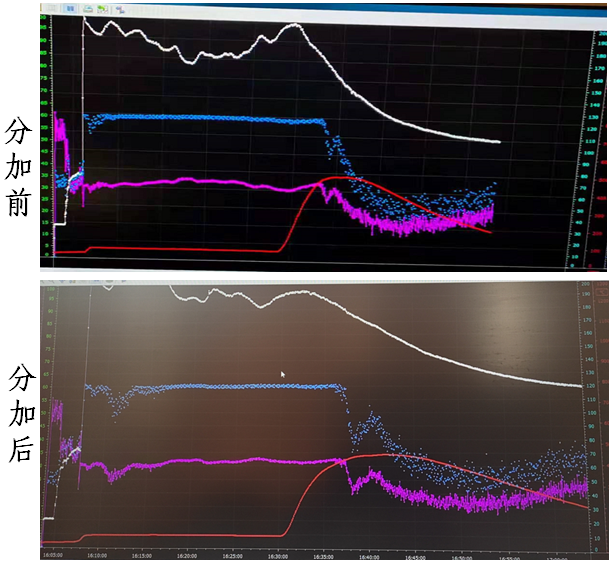

2.2.5燃料分加试验

传统的燃料配加方式燃料被矿粉包裹,对固体燃耗燃烧不利,现积极探索燃料分加试验,燃料分加烧结杯试验方案见表4所示,燃料分加4组试验。对比方案1-4试验结果,方案2(燃料分加强化制粒)平均粒级最好,较方案1(基础烧结杯)高1.71%,主要是>40mm粒级14.79%高4.16%;<5mm粒级16.41%最低,成品率83.59%最高;方案3转鼓指数68.7%最高,较方案1、2高1.4%,亚铁10.90%最高,较方案1高0.15%;方案2亚铁化验值10.25%较方案1低0.50%。方案4燃料配比下调亚铁降低后,RDI+3.15最低66.65%,RI最高76.50%,亚铁同RDI+3.15粉化指数呈正相关,同还原度RI呈负相关;成品矿粒度组成<5mm比例22.14%对比方案2高5.73%,转鼓指数较方案3低1.4%。烧结杯试验燃料分加后通过烧结曲线,能够明显看出烧结高温保持时间延长。曲线见图6所示。

研制燃料分加设备,经灰泵喷吹试验、星型给料机试验改造、助吹管改造等,实现无烟煤连续喷吹阶段性成功,为下阶段工业试验创造条件支撑,可以改善固体燃料的燃烧条件,提高燃烧效率,不久的将来降低固体燃耗将会更上一个台阶。

表4烧结杯试验燃料分加方案

Table 4 Fuel addition scheme for sinter cup test

|

编号 |

方案一 |

方案二 |

方案三 |

方案四 |

|||||||||||||||||||||||||||||||

|

设计 |

基础烧结杯 |

燃料分加强化制粒 |

燃料分加不强化制粒 |

在方案二或三基础燃料减配比 |

|||||||||||||||||||||||||||||||

|

序号 |

熔剂结构 |

工艺参数 |

|||||||||||||||||||||||||||||||||

|

生石灰 |

石灰石 |

菱镁石 |

无烟煤 |

白云石 |

透气性指数 |

烧结负压 |

收缩(mm) |

垂直烧结速度 |

终点温度 |

||||||||||||||||||||||||||

|

方案1 |

4.5 |

2 |

0 |

5 |

6.7 |

1630 |

18.1 |

155 |

25 |

493 |

|||||||||||||||||||||||||

|

方案2 |

4.5 |

2 |

0 |

5 |

6.7 |

1540 |

19.3 |

140 |

22.8 |

502 |

|||||||||||||||||||||||||

|

方案3 |

4.5 |

2 |

0 |

5 |

6.7 |

1340 |

19.1 |

145 |

22.2 |

513 |

|||||||||||||||||||||||||

|

方案4 |

4.45 |

2 |

0 |

4.6 |

6.7 |

1350 |

19.54 |

130 |

21.55 |

479 |

|||||||||||||||||||||||||

|

序号 |

粒度组成 |

成品率 |

转鼓 |

||||||||||||||||||||||||||||||||

|

平均粒级 |

>40 |

40-25 |

25-16 |

16~10 |

10~5 |

<5 |

|||||||||||||||||||||||||||||

|

方案1 |

19.68 |

10.63% |

19.67% |

20.47% |

17.15% |

14.14% |

17.95% |

82.05% |

67.3 |

||||||||||||||||||||||||||

|

方案2 |

21.39 |

14.79% |

22.04% |

18.68% |

14.79% |

13.29% |

16.41% |

83.59% |

67.3 |

||||||||||||||||||||||||||

|

方案3 |

20.84 |

10.87% |

24.02% |

20.24% |

14.71% |

12.55% |

17.60% |

82.40% |

68.7 |

||||||||||||||||||||||||||

|

方案4 |

20.20 |

13.45% |

20.81% |

16.87% |

14.14% |

12.58% |

22.14% |

77.86% |

67.3 |

||||||||||||||||||||||||||

|

料号 |

成分 |

|

冶金性能 |

||||||||||||||||||||||||||||||||

|

FeO |

SiO2 |

CaO |

MgO |

Al2O3 |

MnO |

S |

P |

R |

RDI+6.3 |

RDI+3.15 |

RDI-0.5 |

RI |

RVI |

||||||||||||||||||||||

|

方案1 |

10.75 |

5.6 |

10.6 |

2.25 |

2.52 |

0.5 |

0.01 |

0.06 |

1.88 |

55.4 |

71.9 |

5.81 |

75.11 |

0.45 |

|||||||||||||||||||||

|

方案2 |

10.25 |

5.54 |

10.9 |

2.36 |

2.47 |

0.49 |

0.02 |

0.06 |

1.97 |

53.8 |

69.9 |

6.19 |

75.40 |

0.44 |

|||||||||||||||||||||

|

方案3 |

10.90 |

5.47 |

10.74 |

2.18 |

2.48 |

0.48 |

0.011 |

0.057 |

1.96 |

61.99 |

73.88 |

6.29 |

75.39 |

0.45 |

|||||||||||||||||||||

|

方案4 |

9.17 |

5.54 |

10.75 |

2.32 |

2.44 |

0.50 |

0.013 |

0.062 |

1.94 |

49.51 |

66.65 |

7.51 |

76.50 |

0.47 |

|||||||||||||||||||||

图6烧结杯燃料分加数据趋势

Fig. 6 Fuel addition data trend in sinter cup

2.2烧结电耗

2.2.1降低漏风率

烧结工序在常态下,电耗占整个工序能耗的15%,风机电耗又占总电量的70%以上。日钢烧结工序电耗按照标煤折算占工序能耗9.73%,高压风机电单耗占总电单耗约80%数据见表5。

表5烧结各用电单元电耗占比

Table 5 Power consumption ratio of sintering power units

|

单元 |

360㎡烧结系统单耗KWh/t |

用量比 |

600㎡烧结系统单耗KWh/t |

用量比 |

|

高压风机 |

23.08 |

82.11% |

20.84 |

78.30% |

|

水系统 |

0.52 |

1.84% |

0.39 |

1.46% |

|

皮带 |

1.92 |

6.84% |

2.43 |

9.12% |

|

混合制粒单辊 |

2.08 |

7.41% |

2.53 |

9.50% |

|

低压风机 |

0.10 |

0.36% |

0.08 |

0.30% |

|

液压系统 |

0.13 |

0.47% |

0.08 |

0.30% |

|

杂功 |

0.27 |

0.96% |

0.27 |

1.01% |

|

合计 |

28.11 |

100.00% |

26.62 |

100.00% |

现场漏风影响风机电单耗居高不下,数据见表6。烧结工序中有害风进入系统后影响能源的有效利用,降低生产效率。根据实践证明:烧结漏风率每减少10%,产量提高6%,电耗降低2KWh/t,固体燃耗降低1.0kg/t,成品率提高1.5%-2.0%,当前国际先进的烧结工序漏风率控制在30%以下,日钢烧结工序在治理漏风,降低电耗方面对比起先进单位还有很大进步空间。

表6烧结机漏风数据(%)

Table 6Air leakage data of sintering machine(%)

|

时间 |

1月 |

2月 |

3月 |

4月 |

5月 |

6月 |

7月 |

8月 |

|

漏风率 |

40.34 |

37.88 |

38.35 |

37.26 |

36.77 |

37.99 |

39.36 |

38.87 |

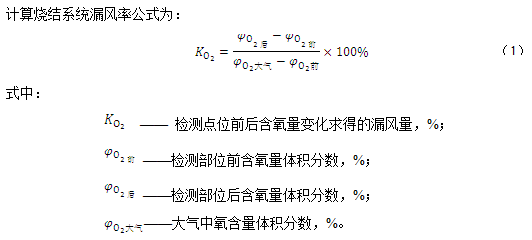

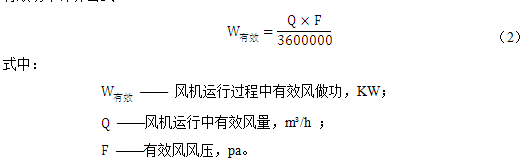

日钢烧结系统漏风率检测使用的是崂应3022型烟气综合分析仪器,见图7所示,工作原理为:抽取含有特定气体的烟气,进行除尘、脱水后通过电化学传感器,发生电化学反应,传感器输出的电流大小在一定条件下与气体的浓度成正比,分别抽取主抽出口和烧结台车段的烟气进行含氧量分析,依照物质守恒定律,烟气中氧含量和烟气量之间保持总含氧量不变,含氧量的增加只是系统漏风的结果。

图7烟气综合分析仪器

Fig. 7 Flue gas comprehensive analysis instrument

检测出漏风率后可以通过计算烧结风机有效功率和运行功率核算风机效率,对漏风率高,风机效率低的产线,着重进行漏风治理。

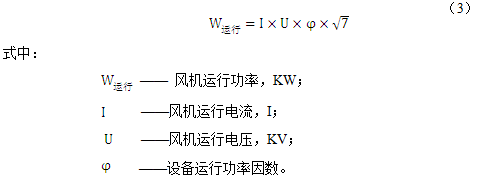

有效功率计算公式:

运行功率计算公式:

风机运行过程中的效率可以使用有效功率和运行功率的比值作为参考。风机效率低、漏风率高的点位,需对风箱、管道、台车栏板、操作等进行自查和制定措施进行改善。

日钢烧结600㎡烧结机2020年进行石墨自润滑侧密封装置改造,进行漏风治理。烧结机台车底部安装新型产品弹性密封系统,采用双层密封技术,补偿量大,柔性好,性能稳定。下部设置钢性弹簧板等。利用箱式密封系统与钢性弹簧板相摩擦及弹簧的顶起力使其贴合密封,对烧结机台车底部和风箱顶部之间的间隙进行密封。

另对台车栏板进行改造,提高强度,降低漏风,智能电动双层卸灰阀,三角风箱涂抹耐磨层,更换耐磨及陶瓷内衬降尘管,点火器整体提高,并增设点火区风箱隔断,降低烧结系统漏风率。 管理方面成立漏风治理小组定点定时检查漏风点位和进行维护,检修时间对边篦条使用进行检查,制定布料管控标准避免风洞,抑制边缘效应,降低漏风率。

2.2.2电除尘改造

现烧结机头电除尘,静电除尘器、电源及振打等相关设备均为手动调整运行方式,无自动调节系统,不能根据粉尘及工况的变化自动调整除尘电源的参数、振打运行方式, 600㎡烧结机改造增加电除尘自动调节系统,改造前后,数据对比见表7。

表7烧结机电除尘自动化改造前后数据对比

Table 7 Data comparison before and after automatic transformation of electric dust removal for sintering machine

|

时间段 |

电除尘耗电量(KWh/h) |

除尘出口粉尘均值 (mg/m3) |

备注 |

|

改造前 |

12725 |

47.85 |

|

|

改造后 |

5246 |

32.2 |

|

|

改造前后对比 |

7479 |

15.65 |

|

电除尘自动调节系统是一个无需人工干预、全自动调整的电除尘自动控制系统,全面提升电除尘的自动化水平,达到行业领先水平。该系统需在电除尘出口增设粉尘检测装置,通过对出口粉尘、电源自身参数及除尘系统相关外部参数的分析与判断,可以自动实时选择更加合理、更有利于减排的电源工作参数,该系统能挖掘电除尘本体及电源的最大潜力,大幅节约电能。

2.3氮空消耗

烧结工序中氮空管道交汇处进行三通改造,氮气、空气作为气体输灰的主要气源,根据需求随时进行切换,改造后,氮气保供能力满足需求时候,烧结工序输灰系统使用氮气输灰,氮气压力高于空气压力,输灰效率得到提升,改造前氮空单耗20.01 m³/t改造后单耗12.79 m³/t单耗降低7.22 m³/t。

混合比μ是气力输送中气体所含输送物料的质量浓度,是指单位时间内所输送物料质量与气体质量之比,不同气力输灰输送方式的气力输灰混合比推荐值见表8。

表8气力输灰混合比推荐值

Table 8 Recommended values of mixing ratio for pneumatic conveying ash

|

输送方式 |

压力/Kpa |

混合比μ |

|

吸送式 |

低着空 -10以下 |

0.1—8 |

|

高真空 -10—50 |

8—20 |

|

|

压送式 |

低压 50以下 |

1—10 |

|

中压 50-100 |

10—25 |

|

|

高压 100-700 |

10—40 |

|

|

流态化押送 |

40—80或者更高 |

混合比与输送方式、输送距离及管路布置、输料管直径、气流输送速度等有直接关系。烧结工序在核算混合比后,对现场问题进行改造,对输灰路径进行优化,减少弯头数量,老旧管道改造缩短管线距离;管道改造时对管径进行优化,按照输送管道直径计算公式选型;原有输灰按照时间周期进行输灰,改造后使用压力和料位计等自动化手段调节输灰提高输灰效率;气化室进气阀门进行改造避免漏气,气化室气化效率低的对筛网材质和空隙度进行改造,由机加工按照材质要求特制,增强筛网的耐磨程度。提升混合比措施实施后,改造前后混合比见表9。

表9改造前后混合比

Table 9 Mixing ratio before and after modification

|

序号 |

工序 |

改造前混合比 |

改造后混合比 |

推荐混合比 |

|

1 |

1#整粒除尘 |

11.04 |

11.10 |

10-40 |

|

2 |

1#机尾除尘 |

5.01 |

7.51 |

10-40 |

|

3 |

1#配料除尘 |

1.17 |

5.49 |

10-40 |

|

4 |

2#整粒除尘 |

7.19 |

11.67 |

10-40 |

|

5 |

2#机尾除尘 |

10.08 |

11.25 |

10-40 |

|

6 |

2#机尾除尘 |

10.31 |

11.25 |

10-40 |

|

7 |

2#配料除尘 |

4.42 |

11.11 |

10-40 |

|

8 |

2#成品除尘 |

4.58 |

10.56 |

10-40 |

输送管道计算公式为:

单个输送距离很长,用同一管径输送时其速度变化很大,可采用变径管道系统。

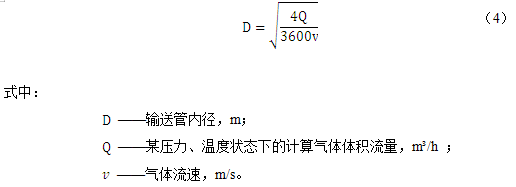

氮空消耗在使用混合比进行数据参考,提高效率的同时还对现场输灰消耗进行工艺核算量,寻找输灰系统中节能空间,提高输灰效率。可以参考以下公式进行核算:

输灰过程中气体消耗总量为垂直距离消耗气体的量和水平距离消耗气体量的总和,部分参考数据见表10。

表10气体输灰工艺核算消耗量

Table 10 Gas ash transport process accounting consumption

|

气体用能点位 |

能源用途 |

灰量(t/h) |

差压(Kp) |

距离(m) |

高度(m) |

裹携系数 |

摩擦系数 |

压力(kp) |

高度消气(m³/h) |

水平消气(m³/h) |

总耗气(m³/h) |

|

3#整粒布袋除尘器 |

除尘反吹 |

1 |

0.4 |

60 |

20 |

0.02 |

0.02 |

4 |

100 |

6 |

106 |

|

3#成品布袋除尘器 |

除尘反吹 |

4 |

0.4 |

65 |

20 |

0.02 |

0.02 |

4 |

400 |

26 |

426 |

|

4#配料布袋除尘器 |

除尘反吹 |

2 |

0.4 |

180 |

20 |

0.02 |

0.02 |

4 |

150 |

27 |

177 |

|

5#机尾布袋除尘器(常开) |

除尘反吹 |

3 |

0.4 |

700 |

18 |

0.02 |

0.02 |

4 |

225 |

175 |

400 |

|

5#整粒布袋除尘器 |

除尘反吹 |

3 |

0.4 |

850 |

18 |

0.02 |

0.02 |

4 |

225 |

213 |

438 |

|

5#配料布袋除尘器 |

除尘反吹 |

3 |

0.4 |

800 |

18 |

0.02 |

0.02 |

4 |

225 |

200 |

425 |

|

6#机尾布袋除尘器(常开) |

除尘反吹 |

3 |

0.4 |

950 |

18 |

0.02 |

0.02 |

4 |

225 |

238 |

463 |

烧结工序中脱硝工艺SCR等设备吹扫使用高压氮气,原设计标准是全天不停的进行吹扫,现通过摸索控制后对吹扫频次根据脱销SCR压差变化进行调整,压差≤1.0Kpa时吹扫3次/天,>1.0时吹扫5-6次/天,吹扫一次约2小时,脱硝氮气消耗大幅降低。

2.4新水消耗

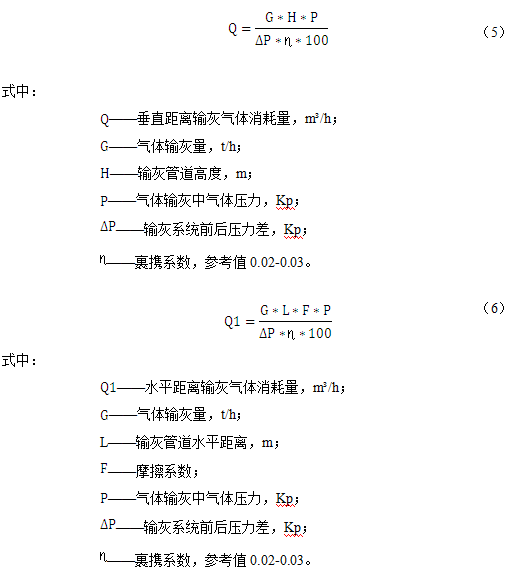

烧结新水主要用于设备冷却循环,在工业使用中主要有蒸发量、漂损量、排污量、泄漏损失等因素使得新水消耗量升高,主要因素见图8,按照主要因素工艺核算公式,辨识主要影响新水升高相关变量,制定措施进行整改。

图8影响水升高的主要因素

Fig. 8 Main factors affecting water rise

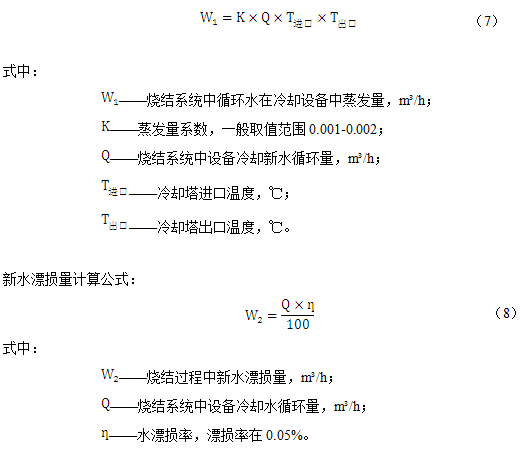

新水蒸发量计算公式:

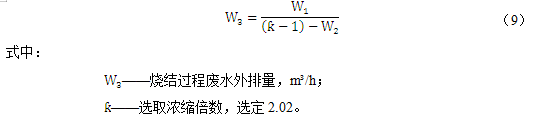

排污量计算公式:

按照新水消耗量工艺核算相关公式,核算某点位新水蒸发量、漂损量、排污量理论消耗,见表10所示。

表11新水消耗点位工艺核算数据表

Table 11New water consumption point process accounting data table

|

序号 |

理论消耗量(m³/h) |

蒸发量(m³/h) |

漂损量(m³/h) |

排污损失(m³/h) |

|

1 |

9.47 |

4.78 |

0.21 |

4.48 |

|

现场数据 |

中间计算结果 |

|||

|

序号 |

项目 |

数据 |

Cl离子浓缩倍数 |

5.43 |

|

1 |

原Cl离子浓度(mg/l) |

28 |

Ca离子浓缩倍数 |

1.81 |

|

2 |

原Ca离子浓度(mg/l) |

104 |

蒸发量计算K值 |

0.001 |

|

3 |

排污Cl离子浓度(mg/l) |

152 |

最终选取浓缩倍数 |

2.02 |

|

4 |

排污Ca离子浓度(mg/l) |

188 |

|

|

|

5 |

冷却塔进口温度(℃) |

20 |

|

|

|

6 |

冷却塔出口温度(℃) |

11 |

|

|

|

7 |

当日环境温度(℃) |

12 |

|

|

|

8 |

漂损率(%) |

0.05 |

|

|

|

9 |

循环量(m³/h) |

428.7 |

|

|

烧结工序通过冷却塔风机改造,根据循环水温度,实现冷却风扇自动启停,降低蒸发量和漂损量、对冷却塔隔板角度错位进行调整,降低漂损量、摸索降低循环水量等措施降低蒸发量;脱硝过程中产生的冷凝水进行收集做中水给现场洒水降尘使用,减少新水消耗,脱硫循环水氯离子浓度从12000mg/L提高至15000mg/L,降低排污量,通过以上措施降低新水消耗量。

2.5其它消耗

烧结点火使用的点火器经过火嘴改造、火焰角度、耐材等进行优化,已经达到节约煤气目的。同时进行点火自动化改造,根据点火温度自动调整空煤比,降低煤气消耗,但自动点火装置受到煤气压力影响,投入使用后不稳定,后续还要进行改进。

烧结蒸汽主要是小矿槽预热料温和混合中水预热使用,主要是对管道进行保温,中水温度要求、小矿槽料温均匀预热等管控措施的实施,节约蒸汽。

烧结过程降低中水主要是通过回收脱硝冷凝水做为中水给混合制粒加水使用,脱硝冷凝水PH是酸性,现积极探索往脱硝冷凝水中加一定碱性物质进行中和,作为新水循环使用,来降低新水消耗。

3 结论

(1)降低烧结工序能耗需要对固体燃料、电耗、氮空、新水、煤气等各种能源介质协调统一,制定整改降耗措施;

(2)“降低固体燃耗、电耗为主、其它能源介质为辅”的原则,日钢烧结工序能耗由51.71kgce/t降低至49.77kgce/t,能源管理体系制度的完善和实施,烧结工序能耗还有降低趋势,为完成碳达峰”和“碳中和”目标,助力前行。

参考文献

[1] 许满兴,何国强,张天启等. 铁矿石烧结生产实用技术[M] 冶金工业出版社.2019

Xu Manxing, He Guoqiang, Zhang Tianqi et al. Iron Ore Sintering Production Practical Technology [M] Metallurgical Industry Press.2019

[2] 陈志希,陈厚通,许向明等. 粉粒体气力输送设计手册[M] 全国化工化学工程设计技术中心站2001

Chen Zhixi, Chen Houtong, Xu Xiangming et al. Powder Pneumatic Conveying Design Manual [M] National Chemical Engineering Design Technology Center of Chemical Industry 2001

[3 ]薛俊虎. 烧结生产技能知识问答[M] 冶金工业出版社.2003

Xue Junhu. Questions and Answers on Sintering Production Skills and Knowledge [M] Metallurgical Industry Press.2003

[4] 王笃阳,唐贤容,张清岑 烧结理论与工艺[M] 中南工业大学出版社1992

Wang Duyang, Tang Xianrong, ZHANG Qingcen Sintering Theory and Technology [M]. Central South University of Technology Press, 1992

[5] GB 21256-2013 粗钢生产主要工序单位产品能源消耗限额[S]

GB 21256-2013 Energy consumption limit per unit product of main process of crude steel production [S]

[6] 甄常亮,程翠花,李旺,闫宝忠,烧结工序能耗限额解读与节能分析[J],河南冶金,2017(25):26-27,47

Zhen Liangliang, CHENG Cuihua, LI Wang, YAN Baozhong, Energy Consumption Limit Interpretation and Energy Saving Analysis of Sintering Process [J], Henan Metallurgy,2017(25):26-27,47

[7] 赵红全,烧结漏风率对利用系数影响关系的探讨[J],云南冶金,2021(50):146-149,158

Zhao Hongquan. Discussion on the influence of sintering air leakage rate on utilization coefficient [J]. Yunnan Metallurgy,2021(50):146-149,158

[8] 张惠,毛友庄,高振,曹继礼,降低烧结系统电耗的实践J],冶金丛刊,2014(4):7-11

Zhang Hui, MAO Youzhuang, Gao Zhen, CAO Jili, Practice of reducing power consumption of sintering system, Metallurgical Series,2014(4):7-11

[9] 姜丽娟,烧结漏风率在线软测量模型及诊断专家系统的研究[D],中南大学资源加工与生物工程学院,2012

Jiang Lijuan, Research on On-line Soft Sensor Model and Diagnosis Expert System of Sintering Air Leakage Rate [D], School of Resource Processing and Bioengineering, Central South University,2012

[10] 李国良,李乾坤,周晓东等,多工艺协同降低烧结工序能耗生产实践[J],烧结球团,2021(46):55-59,75

Li Guoliang, LI Qiankun, Zhou Xiaodong et al. Production practice of Multi-process Coordination to Reduce energy consumption of sintering process [J]. Sinter Pellets,2021(46):55-59,75