张红军

(鞍钢股份有限公司鞍山114000)

【摘要】1580热轧生产线粗轧机组中R2轧机原设计无空过功能,若R?轧机出现重大事故,将引发长时间停轧,造成巨大的经济损失。为此设计了 R2轧机空过功能,以降低1580热轧线事故隐患,提高设备可开动率。

【关键词】空过;设备可开动率;轧制力;程序

1前言

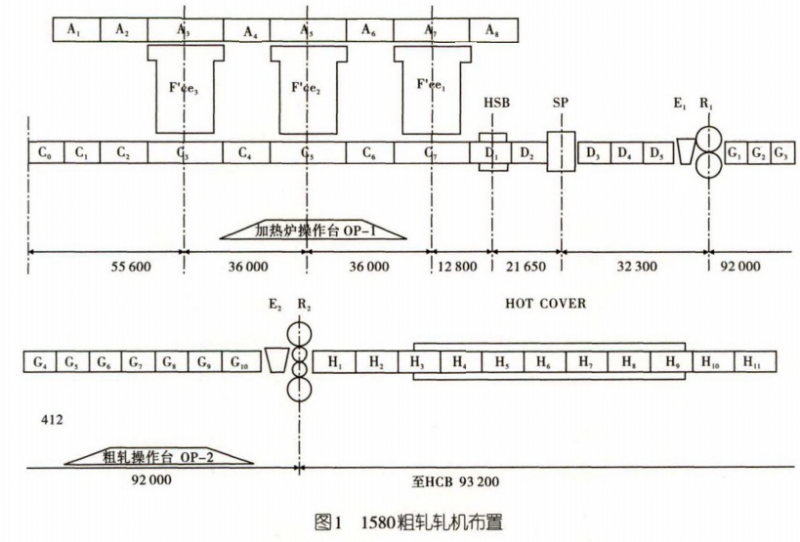

1580热轧生产线粗轧机组设计为R2和氏两架水平轧机。水平轧机与立辗轧机布置成紧凑式结构,共同组成可逆式万能轧机(见图1)。每架粗轧机组对轧件进行1—7道次轧制并为后续连轧机组提供合格的中间轧件。原设计乩轧机可以空过,但R2轧机无空过功能。若发生R2轧机主轴断裂、 R2压下电动机故障、R2主传动系统故障将造成1580热轧线几个小时甚至几天的非计划停机,对年产量390万t的1580热轧生产线造成巨大的损失。为此设计R2轧机空过功能用以降低1580热轧线事故损失,提高设备可开动率。

2工艺简介

粗轧区域工艺为二级计算机系统(过程控制系统)接收到钢坯从加热炉出钢完成后,给SP(定宽压力机)轧机一级系统(基础自动化系统)发钢坯数据和设定值。钢坯经过除磷后自动运到SP轧机入口,对中完成后,SP轧机一级系统判断SP轧机的导向棍、夹送银、侧压、主传动辐缝、速度反馈值和ER1轧机对SP轧机的约束条件,若上述条件满足后,SP轧机开始轧钢直到轧制结束抛钢。

SP轧机抛钢后,将信号反馈给二级计算机系统,同时控制SP出口辐道将钢坯运到R1入口。钢坯运到D4辊道后,二级计算机系统给ER1—级系统下发钢坯数据和设定值,R,—级系统将钢坯运到E1轧机入口,对中完成后,判断E1侧压位置、E1AWC位置、R1压下位置、主传动速度实际值以及相邻轧机对R1轧机的约束条件,当满足条件时,ER1轧机以咬入速度开始进钢,轧制力建立后升速到轧制速度,钢坯到达抛钢减速点后降到抛钢速度,然后抛钢,第一道次轧制完成。在乩轧机出口判断咼侧压位置、E1AWC位置、乩压下位置、主传动速度实际值以及相邻轧机对R1轧机的约束条件,当条件满足时开始第二道次的轧制,轧制顺序和第一道次相同。第二道次抛钢完成后执行第三道次轧制。

R1轧机抛钢后,将信号反馈给二级计算机系统同时控制R1出口辗道将钢坯运到R2入口。将钢坯运到G6辊道,二级计算机系统给ER1—级系统下发钢坯数据和设定值,R2—级系统将钢坯运到E2轧机入口,对中完成后,判断E2侧压位置、E2AWC位置、R2压下位置、R2AGC位置、主传动速度实际值和相邻轧机对R?轧机的约束条件。当满足条件时,ER2轧机以咬入速度开始进钢,轧制力建立完成后升速到轧制速度。钢坯到达抛钢减速点后降到抛钢速度,然后抛钢。第一道次轧制完成,在R2 轧机出口判断E2侧压位置、E2AWC位置、R2压下位置、主传动速度实际值和相邻轧机对比轧机的约束条件,当条件满足时开始第二道次的轧制,轧制顺序和第一道次相同。第二道次抛钢完成后执行第三道次轧制。

3可行性分析

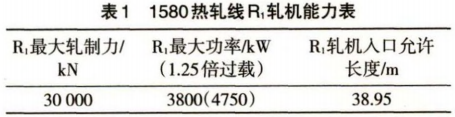

实现R2轧机空过需要轧制品种的最大轧制力、主电动机功率和中间钢坯长度三方面在R1轧机能力范围内,R1轧机能力见下表:

3.1校核轧机轧制力

1580热轧线粗轧机组常规轧制模式为R1轧机与轧机各进行三道次轧制,若实现R2轧机空过,需要重新进行轧机负荷分配,R2轧机轧制5或者7道次。R1轧机最大轧制力30 000kN,经过轧制模型计算和对比R1轧机空过R2轧机轧制的经验数据并经过计算校核。

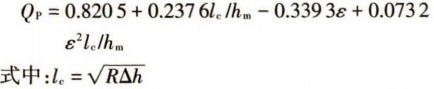

SIMS公式:

![]()

式中:P——轧制力/kN;

B——钢钢坯宽度,取最大值1.250m;

le´——压扁后的轧辐与轧件接触的水平投 影长度/mm;

Qp——基础弧上摩擦力影响系数;

K——钢坯化学成分及物理条件系数,查表得 125.54( Q235);

KT ——张力系数,可逆轧机取1。

SIMS公式中:

![]()

式中:R' = R( 1 + 0.22 x P/BΔh );

R——轧辐半径,R=650mm;

Δh---- 压下量,Δh=27.5 mm;

B ----钢坯宽度,B=1200mm;

P——轧制力,这里取珀轧机最大轧制力 30000kN。

SIMS公式中:

hm——轧制前后的平均厚度,取第五道次为 76.25 mm;

ɛ——压下量比轧制前厚度,取第五道次 0.44。

计算结果为:

上述计算结果小于R1轧机最大轧制力,可得出结论:在轧制厚度200mm、宽度1250- 1280mm时冲间轧件厚度62.5 mm~77.8 mm、宽度 1000-1250mm时,成品厚度3.5~6.0mm、宽度1000~1250mm时,材质又为冷轧SPHC, Q235B, AYHS5钢种时,轧制力满足R2空过,R1轧机5道次轧钢要求。

3.2 校核电动机功率

1580热轧线R1轧机的主电动机额定功率3800kW,最大功率为9500kW。将冷轧SPHC,Q235B,AYHS5钢种的负荷导入模型,计算岀电动机功率均在9500 kW内,校核过程如下:

式中:M——轧棍上的转矩,单台电动机等于Mp的一半为 1474.63 kN • m;

N ——电动机有效功率;

η ——电动机效率4=0.95;

costφ----电动机功率因数;

n ——电动机转速,n=48r/min(最大转速)。

计算出N = 7801.85kW,电动机最大功率为9500 kW,校核结果为电动机功率满足轧制需求。

3.3校核R1入口棍道长度能否满足中间轧件的长度要求

若实现R2轧机空过,需要乩进行5道次轧制,第4道次轧制到乩入口的轧件长度最长。如果第4道次轧制到R1入口的轧件长度大于R1轧机入口辗道长度,可能将炉后除鳞箱内集管撞坏,所以需要校核第4道次轧制到R1入口的轧件长度,应小于R1入口辐道的长度,并留有余量。

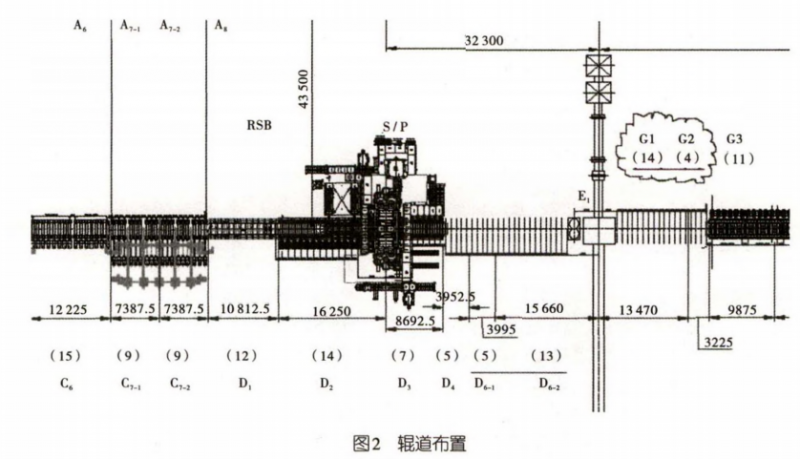

根据1580热轧线辐道布置(见图2),可以确定可用的辐道长度为辐道距离。

R1中心线到SP中心线距离+D1辊道到SP中心线距离-抛钢的距离-E1中心线到R1中心线距离+立辊宽度=32.3+16.25-7-3.73+(4.86-3.73)=38.95 m。

R2反向道次抛钢距离为7m,所以允许的第四道次中间坯长度为31.95m,留有余量1.5m,R1轧机入口辘道运行轧件长度为30m。1580热轧线最小轧件规格为厚度200mm、宽度1250-1280mm,长度8500mm。根据金属秒流量公式得出中间坯的规格为厚度62.5~77.8mm、宽度1000~1250mm、长度24000 〜28500mm。

得出结论:R1轧机的轧制能力满足轧制冷轧SPHC,Q235B,AYHS5材质、中间轧件的长度不超过30m的钢种的要求。

4程序修改方案

为了实现R2轧机空过功能,需要重新设计如下程序:即R1轧机轧制时控制的辘道长度、R1轧机的道次、R2轧机空过时的咬钢信号。

(1) 修改乩轧制时前后银道跟随R1的长度:R1轧机常规轧制时,需要D3,D4,D5,G1,G2,G3,G4 辊道跟随R1轧机,若实现R2轧机空过和R1轧机5道次轧制,中间轧件的长度增大,需要从炉后除鳞箱的岀口位置到G7辊道范围内辑道跟随R1轧机轧制。从程序设计的角度,需要增加D2,G5, G6,G7棍道在轧制时跟随R1轧机速度,同时修改SP轧机程序,在R2空过时,将侧压、导向辊、夹送辊打到最大位置。

(2) 修改R1道次程序、满足5道次轧制要求:R1轧机常规轧制时,进行3道次轧制,在R1轧机程序原设计中,最大的轧制道次为3。为了实现R2轧机空过功能,需要将最大轧制道次修改为5,实际程序设计时将最大轧制道次数由3改为7,并且将当前为第4,5,6,7道次信息发送给二级计算机系统。

(3)R2轧机空过的咬钢信号:在原设计中R2轧机咬钢信号逻辑是轧制力大于700 kN时,判断为R2轧机咬钢,当轧制力信号小于300kN时,R2轧机抛钢。当比轧机空过时,R2轧机没有轧制力,但过程控制系统需要R2轧机的咬钢和抛钢信号用作轧件定位跟踪,所以需要增加R2轧机空过时的R2轧机咬钢信号。新程序设计用HMD320信号代替轧制力信号作为咬钢、抛钢条件,即HMD320信号ON及G10辊道正向速度作为轧机的咬钢信号,用HMD320信号OFF及辗道正向速度加延迟作为抛钢信号,并将信号反馈给过程控制系统。

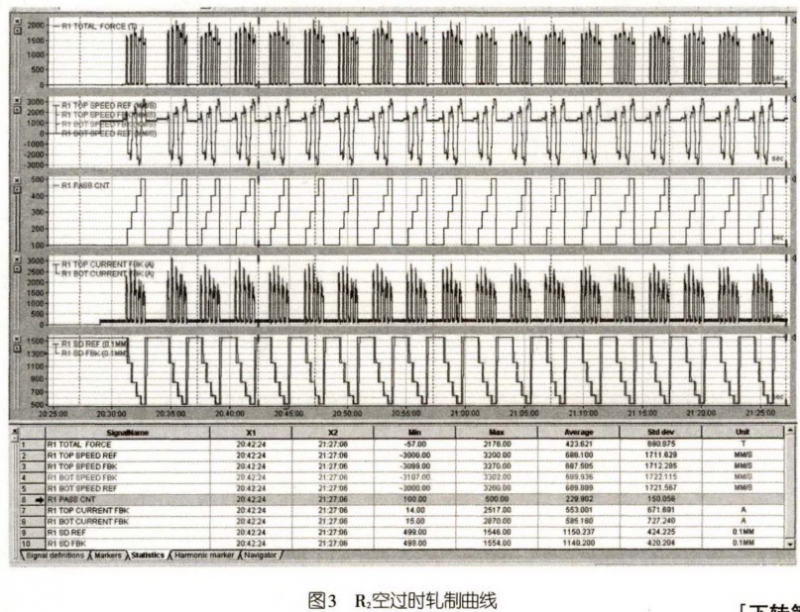

5 R2轧机空过验证

完成可行性分析与程序设计后,对修改的与二级计算机系统通信部分和原设计中从未使用过的4到7道次轧制数据的部分数据进行测试,并经过长时间模拟轧制后,进行了 R2空过、R1轧机5道次轧制。实际轧制过程如图3所示,在轧制成品厚度3.5-6.0 mm、宽度1000~1250mm,轧制的是冷轧SPHC, Q235B, AYHS5钢种时,轧制力基本小于20 000kN,最大轧制力为21 760kN,轧制速度为3.2m/s。这些数据均在R1轧机的轧制能力范围内。轧制时第四道次钢板长度为26m,实际只占用D2辊道的3根银道。轧制成品经过工艺工程师校核其厚度、宽度均在公差范围内,并且板型、板面质 量良好。

6结语

经过实际轧制后得出结论:R2轧机空过R1轧机5道次轧制可以在R1轧机设计能力内轧制厚度200mm、宽度1250- 1280mm、长度8.5m,中间轧件厚度 62.5-77.8mm、宽度 1000~1250mm、长度小于 30 m的材质为冷轧SPHC, Q235B, AYHS5的钢种。

R2轧机空过的意义在于当1580热轧线R2轧机出现重大事故,比如R2AGC系统、电动压下系统、 支承辐的平衡系统、主传动系统出现故障时,1580热轧线可以在维持生产的同时来处理事故,能够有效减少非计划停机时间,提高设备的可开动率。同时1580热轧线R2轧机可空过轧制后,粗轧区域实现了 “万能空过”,即任何单体设备损坏都不影响1580热轧线粗轧区域的生产,有效提高了 1580热轧线的设备开动率。

参考文献

[1] 彭大暑.金属塑性加工原理.中南大学出版社,2004.

[2]孙一康.带钢热连轧的模型与控制.北京:冶金工业出版社,2004.