沈强

(鞍钢热轧带钢厂鞍山114021)

【摘要】对轧机主轴平衡系统出现卡阻问题进行了分析和改进,改进后保证了主轴压力稳定,使之始终处于平衡状态,避免了夹坯、烧损轧棍重大事故发生,同时大大减少更换三通减压溢流阀的费用及时间。

【关键词】R1轧机主紬平衡糸统;过滤装置;三通减压溢流阀

1引言

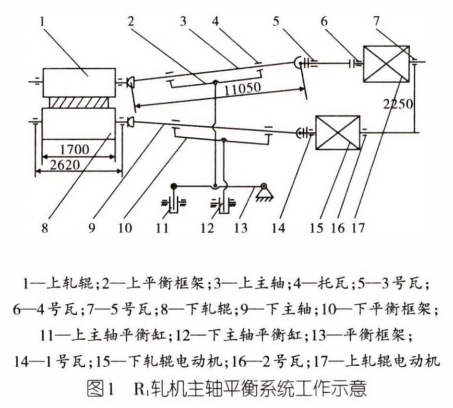

鞍钢热轧带钢厂为了改善产品质量在轧机增设了液压平衡控制系统,使钢板的厚度得到了有效的控制,轧机主轴采用液压平衡控制系统,使主轴在轧制过程中减少冲击,并在乩轧机入口设计增加了高压水除鳞装置,使钢板的表面质量得到提高。R1轧机前、后导尺是利旧改造设备,将轧机导尺最大开口度由原2800 mm改为最大开口度1700mm, R1轧机前、后导尺在轧制过程中起到导位、对中作用,使中间坯与轧制中心对中,配合咼立辗轧机和R1轧机的轧制,最终将通过工作银道输送到下道工艺流程。

2 R轧机主轴平衡系统工作原理及液压系统技术参数

(1 )R1轧机主轴平衡系统工作示意见图1。

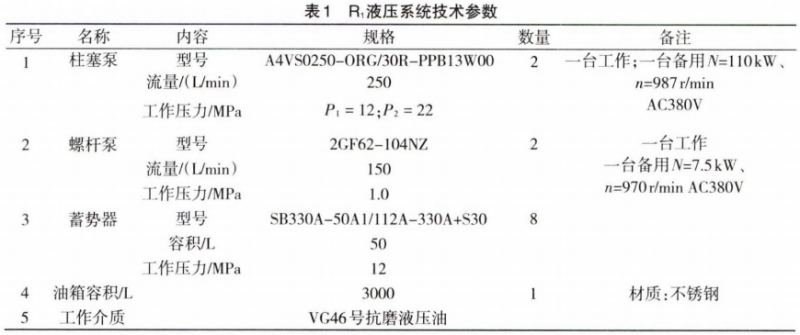

(2) R1液压系统技术参数见表1。

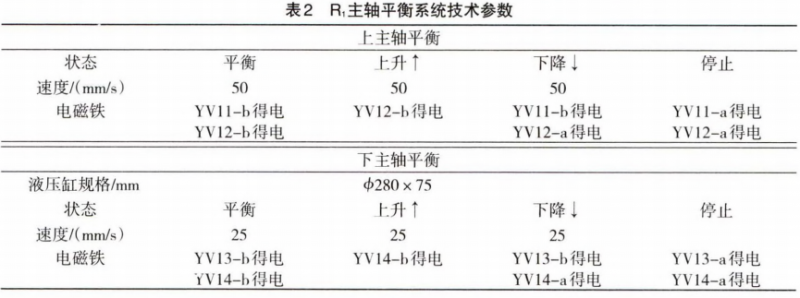

(3) R1主轴平衡系统技术参数见表2。

(4) 系统工作环境:现场环境温度复杂,虽然有轧辐冷却水系统,但钢坯的温度仍能传递给主轴及液压缸处,最高达100℃,轧机在轧制过程中振动非常大。

3问题阐述及分析

3.1问题简述

原R1主轴平衡系统,三通减压溢流阀减压压力不稳定,总是超过平衡压力,造成研瓦及更换主轴的大事故。故障分析:平衡液压缸是单作用柱塞缸,由于液压缸周期动作在平衡点上,液压缸及管路里有部分油液不能完全回油,造成有一部分油液在长期工作状态下变质;另外,液压缸在长期磨损下,部分密封脱落,由于液压缸大约2~3年更换一次,在这期间内,在回油过程中,经过三通减压溢流阀,油中的异物或乳化物经常卡阻在溢流阀的先导阀的阻尼孔处,造成三通减压溢流阀不能正常工作,使压力升高不能溢流或下降,有时压力高至大约9.4-10 MPa以上,有时压力下降大约在6.8 MPa左右,主轴的平衡压力为8.8 ± 0.4MPa,压力高与低都会造成主轴的平衡角度增大或减小,从而使主轴与轴瓦的间隙变小,造成研瓦及更换主轴的大事故,但绝大部分是过平衡情况较多(压力高的情况),在2004年~2011年间,平均每年更换2~3套主轴,备件损耗相当大。

3.2问题分析

轧机在轧制过程中会传递高温,并且产生振动,将高温和振动传递给主轴,再由主轴传递给液压缸。长期高温使液压缸内的油液变质,卡阻三通减压溢流阀(以下简称液压阀),长期振动会使液压缸柱塞密封脱落,回油时产生卡阀,从而造成主轴过平衡或欠平衡,造成研瓦及烧损主轴的事故。

4解决方案

4.1三种方案比较

方案1:将主轴瓦由半封闭式干油润滑改为全封闭式稀油润滑,将平衡缸由单作用式改为双作用式,改进方法虽然可行,但改造费用相当大,2套主轴需要800多万元,而且现有的主轴备品也不能使用,损耗浪费太大,没有采用此方法。

方案2:为了防止主轴再次研瓦,作出预案,将主轴的安全溢流阀由14 MPa改为9MPa,来保证主轴压力不超过9 MPa,另外,定期更换三通减压溢流阀,每月至少更换一次阀,来保证主轴压力稳定。但长远看更换、维修和备件费用也很高,只能是维持生产。

方案3:通过计算和技术设计,在液压缸和三通减压溢流阀管路之间增加单向过滤系统(后附系统图),主轴在上升时,油液通过单向阀流向液压缸,下降时通过过滤器流回三通减压溢流阀,不通过单向阀,这样即满足了上升时的流量需求,下降时又能起过滤的作用,防止了异物卡阀现象,保证了主轴的压力稳定,使主轴总处于平衡状态,避免了研瓦及更换主轴事故,同时大大减少了换阀费用及事故时间,另外,由于阀组入口液压系统内油液也经常有异物进入,使液压阀卡阻,故此在阀组入口处也安装过滤装置,以保证油液清洁。

4.2方案分析

在液压缸和阀之间管路上增加过滤装置和阀组入口增设过滤装置,避免污染,该方案虽没控制温度,但对温度所带来的油液变质能进行过滤;从实现成本高低、实现难易程度等方面评价,最终采用了此方案。

4.3实施过程

(1) 根据现场实际情况,查找材料及设计依据.经过计算,制定改进方案。

(2)经过部门审批核算,确定最终方案。

(3)根据方案实施备件订购。

(4)利用年修长时间停轧进行改进。

(5) 由于现场实际位置限制,采用外挂支架式安装。

(6)现场实施安装,电气接线,打压试验。

(7)进行模拟试验后,无异常投入正常使用。

(8) 周期检查滤芯,必要时更换,防止压力升高,周期检查液压部件预紧、泄漏情况,制定、修改四项标准定期维护、检查。

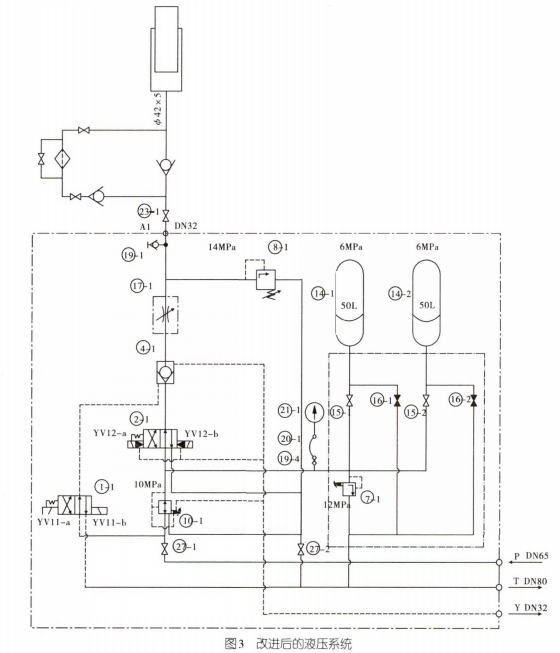

4.4 改进后的液压系统

改进后的液压系统见图3。

4.5创新后的实物图

创新后的实物见图4、5。

5改进效果

经过8年来的使用,没发生卡阀事故,保证了主轴的压力稳定,主轴总处于平衡状态8.8 ±0.4MPa,避免了研瓦及更换主轴的大事故,此项改进达到了投资少、见效快、维护方便。该项目技术改进已 运用到1580线R1轧机主轴平衡系统、1700线E1立辊提升系统,其他轧钢厂有此现象的可依此进行改进。

6效益计算

1700线R1轧机主轴平衡系统改进后,避免了研瓦及更换主轴的大事故,每年最少节约更换两套主轴.而更换一套主轴需要320多万元的消耗费用。

(1) 每年可节约资金:320 x 2=640万元。

(2)更换三通减压溢流阀的费用,每台阀需要1万元,每月至少需要更换1次,每次需要更换阀事故时间30min,按3min轧一块钢,可多轧10块钢,一块钢为20t,每t净利润约为400元。

0.04 x 20 x 10 x 12=96 万元;1 x 1 x 12=12 万元;

合计:96+12=108万元;

共计每年可节省640+108=748万元;

间接效益:提高了全年产量,为公司和厂扭亏增盈做出了积极贡献,创造了效益。

7结论

本创新成果成功研制了一种新型平衡过滤装置,通过对乩主轴平衡系统的改进,彻底解决了三通减压溢流阀卡阻现象。突破了国内三通减压溢流阀在平衡系统中的技术难题,属国内首创的技术。这个技术的产生,是对国外先进技术的消化、吸收和有机的结合,起到推动所属行业技术进步、提高所属行业科学技术水平的积极作用。

此项目已经获得国家发明专利;获得鞍山钢铁集团公司合理化建议和技术改进一等奖;获得2014年中国金属学会“冶金青年创新创意大赛”二等奖。

参考文献

[1] 成大先.机械设计手册.北京:化学工业出版社,1994.