高扬 吴晓东 姚文渊

(鞍钢集团朝阳钢铁有限公司炼钢厂 朝阳 122000)

【摘要】分析了锤刀式去毛刺机老式控制方式的弊端,提出了改进措施。将老式控制方式改进为新型联锁式控制方式后提高了去毛刺效率,且取得了良好的经济效益。

【关键词】 去毛刺;锤刀式;铸坯; 光电开关;工作效率

1前言

朝阳钢铁炼钢厂连铸机采用锤刀式去毛刺机,用一组高速旋转的锤刀,将铸坯头、尾部切割产生的毛刺去除。锤刀式去毛刺机的主要工作部件是去毛刺辘,它由去毛刺辐体、长销轴以及若干组耐磨、耐冲击的钢制锤刀组成。这些锤刀安装在沿辐体圆周均布的长销轴上,并可绕销轴自由摆动。在静止状态下,这些锤刀自然下垂,吊挂在各销轴上,当银体以一定转速旋转时,由于离心力的作用,锤刀就会被甩开,沿辐体径向立起,并通过锤击将铸坯上的毛刺除去。

当采用火焰切割机在线进行定尺切割铸坯时,在被切割铸坯首尾两端的下边部会产生火焰切割毛刺,在铸坯被直接热送至热轧工序进行轧制的过程中,这种毛刺会对送坯辘道及轧辐表面造成较大伤害,如辐面龟裂、剥落、表面划伤等,还会对最终轧材的轧制质量带来不良影响。因此,提高去毛刺率以及铸坯质量成为连铸工作中的重中之重。

2存在问题

去毛刺机原是一套独立自主控制系统,与铸机主控制系统无信号联锁,铸坯由辗道输送进入去毛刺棍道区域,当铸坯头部通过装在去毛刺辐前端BK1光电开关时,去毛刺辐开始转动,其旋转方向与铸坯传送方向相同。铸坯进一步向前运送,当其头部到达装在去毛刺辐前端BK2光电开关时,去毛刺辗由液压缸提升到上限工作位置,延时抬起铸坯头部下边沿进行表面清理,去掉毛刺后,去毛刺辗开始下降,回到待机位置,循环时序如表1所示。

此种去坯头毛刺循环指令,经常会把毛刺打到坯头截面外沿,由于锤刀旋转方向与铸坯走行方向一致,减少了锤刀与坯头下沿毛刺的摩擦力,带有外翻毛刺的铸坯通过热轧极易发生产品质量问题。另外,由于去毛刺机与连铸机无信号通信, 去毛刺机电气设备有故障时不能被及时发现,导致延长处理故障时间。去毛刺延时抬起时间是通过人为调整的,调整范围较窄,铸坯的长短宽窄都会影响坯子的行走速度,将直接影响去毛刺效果。

3改进思路

将原单独控制改进为毛刺机与铸机控制系统相联锁。用新系统去除坯头毛刺时,输送铸坯辐道转动方向与毛刺棍锤刀转动方向相对,各指令的循环控制都发生了改变,从而增加摩擦力,使去毛刺效果显著提升。操作人员可根据去毛刺实际状态实现新旧系统自由切换,旧系统若要调整去毛刺辘较长延时抬起时间或抬起后下降时间,必须通过更改其自身系统的PLC程序实现,更改操作繁琐耗时。选择新系统后,可以在火切室WINCC画面上根据铸坯的长短和宽窄,调整锤刀接触铸坯的时间,通过把控制去毛刺机的三个光电开关信号加在WINCC画面中,可便于操作人员及时发现异常,通知维修人员及时处理。新系统执行中如遇现场出现特殊情况,操作人员可将辐道控制选手动,PLC控制系统会自动执行旧系统去毛刺,这样不会造成程序指令循环错乱,在选回辐道控制自动后继续执行新系统循环控制。

4改进方案的实施

(1) 去毛刺机与铸机信号的采集:去毛刺机与铸机采用硬线通信方式,操作简单,维护便捷,不会因为PLC通信子站或通信干扰影响铸机PLCO其主要是与铸机的铸流PLC连接进行信号传输,与去毛刺机最近的铸流远程站LC331操作箱进行穿线传输信号,去毛刺机发送的信号包括去毛刺机准备好的信号、三个光电开关信号、下极限信号。铸流发送信号包括新、旧系统信号、辐道正转信号、辗道反转信号、长宽坯信号、短窄坯信号。

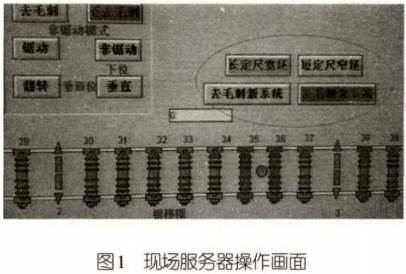

(2)在火切室WINCC画面中增加去毛刺功能按钮及光电开关反馈指示灯:在连铸一级服务器中加入去毛刺机新旧系统选择操作按钮,火切工可切换新旧去毛刺系统,如图1所示。

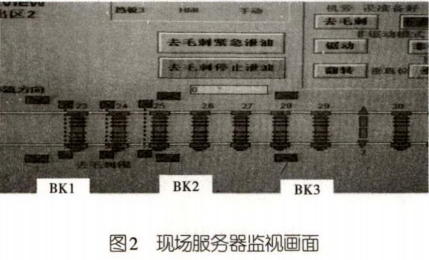

也可根据铸坯来选择画面中长宽坯或短窄坯按钮,进而改变去毛刺机锤刀与铸坯去毛刺的延时时间,在去毛刺辐道画面中增加三个去毛刺光电开关反馈信号,操作工可根据反馈快速了解设备实际状态,如图2所示。

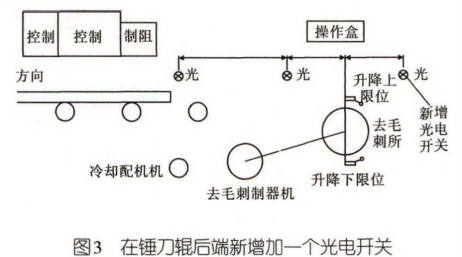

(3) 去毛刺机编制新系统程序与新增光电开关:去毛刺机在锤刀辐后端新增加一个光电开关, 用来控制辗道停止后反转,如图3所示,此光电开关为BK„通过继电器隔离输入PLC数字量模块,在去毛刺机清理坯头毛刺程序中(操作人员在画面选中新系统按钮)铸坯离开BK,光电开关会有两个延时时间继电器指令,选择长宽坯按钮延时抬起是2 s 270 ms,选择短窄坯按钮延时抬起是1 s 800ms,微调的余量可以通过BIG光电开关来调整,以便于调整锤刀与铸坯下沿接触时间的长短,时间过长会降低锤刀的寿命,操作人员可以根据铸坯的实际状态调整去毛刺时间,既保证去毛刺效果又减少了备件的损耗。

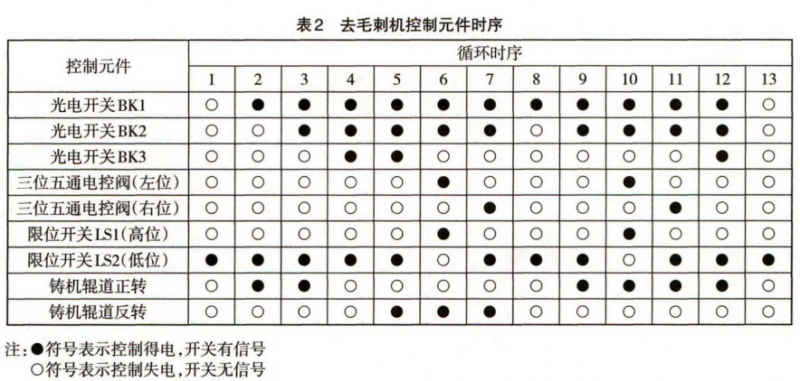

(4)在铸流PLC中编制去毛刺新系统程序:在编制铸机铸流PLC程序与去毛刺机控制系统联锁时,首先不能阻断影响去毛刺系统的逻辑循环指令。铸流PLC系统控制引锭杆辗道系统和去毛刺棍道系统,去毛刺新系统投入使用必须满足引锭杆接收机在接收位,其次引锭杆与去毛刺辗道选择自动,且引锭杆与去毛刺辐道操作箱无急停信号、去毛刺机准备好、升降挡板在下位。当引锭杆送坯信号与去毛刺机BK3光电开关信号同时输出时,引锭杆辐道与去毛刺辐道停止,开始执行清除坯头毛刺程序段,3 s延时后去毛刺辘道反转,在离开BK1光电开关与BK2光电开关后,引锭杆辗道与去毛刺银道停止反转,开始执行清除坯尾毛刺程序段,延时1s后正转,引锭杆辐道光电开关、去毛BK1,BK2,BK3光电开关同时没有信号时,延时10s后辐道停止(控制元件时序如表2所示),新系统去毛刺一个周期结束。

去毛刺新系统编程全部采用置复位逻辑指令,清除坯头及坯尾毛刺程序段中,输出信号均为置位。每执行完毕一段程序指令都会把上一段输岀指令复位。如果去毛刺机未准备好或选择去毛刺旧系统,则程序会自动将所有去毛刺循环指令复位。这样有效避免与去毛刺的程序循环冲突,提高锤刀使用寿命,减少备件消耗。

5结论

通过本次改进,减轻了设备维护人员及火切操作人员的劳动强度,大幅降低整套设备的故障率,减少设备的维护成本,提高了铸坯的成材率及生产效率,取得了良好的经济效益。通过实验证明,此系统使去毛刺率提升至98%,保证了铸坯的产品质量。