智 谦, 韩志国, 易毅辉, 李长兴

(北京首钢国际工程技术有限公司烧结球团事业部,北京 100043)

摘 要:包钢新建成一条国内最大的624m2 大型带式焙烧机球团生产线,年产氧化球团500万t。在设计过程中,对风流系统进行了优化设计,自主设计开发了多项新型设备,如大型球团干燥窑、往复式布料机、回转支撑造球机和稳流给料斗等,并集成应用了立式强力混合机和高压辊磨机等多项国内外大型装备。设计过程中充分考虑了节能环保因素,生产能耗低,粉尘排放、噪音污染均维持在较低水平,除尘灰二次利用,无固体废弃物外排。自2015年底投产以来,设备运行稳定,生产指标良好,球团的 TFe质量分数达到65%以上,抗压强度不低于3100N,工序能耗为17.05kg/t,达到国际先进水平,实现了良好的经济社会效益。

关键词:带式焙烧机;球团;设计创新;节能环保

根据包钢集团公司转型升级的要求,到2016年底,包钢集团公司本部的炼铁产能将达到1600万t/a,按照高炉炉料结构采用高碱度烧结矿配加酸性球团矿的合理炉料结构[1],包钢集团公司年需球团矿为720万~780万t。

包钢集团公司的总体规划要淘汰老区现有的4座8m2 竖炉和1条162m2 带式焙烧机生产线。为满足所需球团矿的要求,在保留西区一条年产120万t球团生产线和固阳一条年产240万t球团生产线的基础上,考虑球团生产的波动以及高炉增产的需求,新建设一条焙烧面积为624m2 、年产500万t球团矿的带式焙烧机球团生产线。该工程由首钢国际工程公司总体设计,为国内目前规模最大的球团生产线,并成为继首钢京唐后国内第二条大型带式球团焙烧生产线。带式焙烧机生产线在国内应用很少,可借鉴的成熟经验匮乏,这给设计提出了很高的要求[2]。

本工程通过冶金过程工艺理论研究、三维和模拟仿真研究以及设计开发新型关键设备等方法,对带式球团焙烧机进行了工艺优化,实现了关键设备的国产化和生产过程的精确控制,为国内最大带式焙烧机生产线的成功投产提供了重要的技术保障。

1 设计创新与研究

包钢500万t球团生产线采用国际先进的带式焙烧机工艺,采用1台有效面积为624m2 的带式焙烧机,带式焙烧机宽度为4m,有效长度为156m。

利用系数为1.01t/(m2·h),正常产量为631.3t/h,布料厚度约为400mm;配备232块台车,台车宽为4m,长为1.5m;风箱主要采用6m大风箱,以减少漏风率。在设计过程中,充分运用了冶金工艺流程 工程学理论,注重工艺系统的顶层设计和物质流、能量流、信息流的协同高效运行[3-6]。并采 用 BIM协同设计、三维仿真设计、流畅模拟和应力分析等多种手段,从理论基础上进行研究,确保设计的精度和质量。

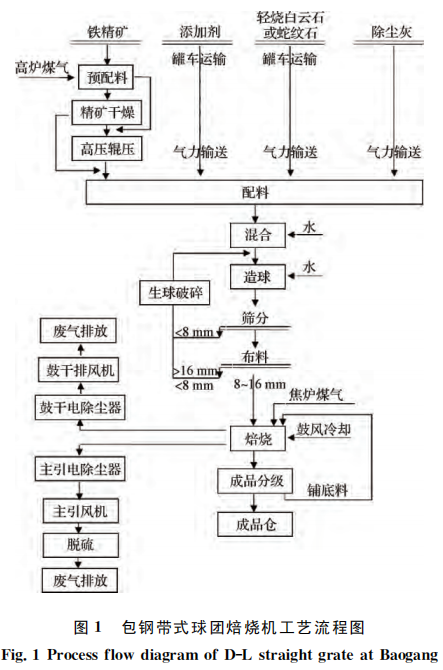

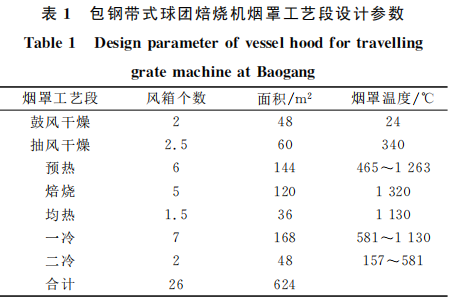

1.1 工艺流程优化设计

焙烧机是带式焙烧球团生产线的核心设备,包钢带式球团焙烧机分为鼓风干燥段、抽风干燥段、预热段、焙烧段、均热段、一冷段和二冷段共7个工艺段,通过台车顶部烟罩和底部风箱集7个工艺段为一体。该生产线工艺流程图如图1所示,台车烟罩工艺段工作面积和温度设计见表1。

带式焙烧机焙烧燃料采用焦炉煤气,配备专用焦炉煤气烧嘴,两侧对称布置。每个烧嘴配自动调节装置,以便调节温度。

冷却风机吸入环境空气鼓入一冷段和二冷段,二冷段的热风通过鼓风干燥引风机送到鼓风干燥段使用,一冷段的热风通过直接同流换热原理进入到均热、焙烧、预热段做助燃气体,均热、焙烧段的废气通过耐热风机循环到抽风干燥段使用,鼓风干燥段、抽风干燥段、预热段的废气由静电除尘器净化后通过烟囱排入大气。利用焙烧机的燃烧系统和风流系统,使生球完成从干燥到冷却的整个热工过程。

通过合理风流系统的布置,各个焙烧工段的高温余热得到了最大程度的利用,有效降低了热耗,提高了能量循环利用率。

1.2 关键设备创新设计

1.2.1 开发大型矿粉干燥窑

针对铁精矿的干燥特点,为了满足大型带式焙烧机造球原料的水分要求,联合设备制造商共同开发了国内最大规格的5.0m×22m 短粗型圆筒干燥窑,最大处理能力为800t/h(烘 干料),水分从11%脱至8.0%。

相比常规长径比干燥机,该设计型式使出料口气体流速降低,大大减轻了除尘器的负荷。考虑到本工程圆筒烘干机规格大,而且烘干过程中物料将在窑内滞留一段时间,运转负荷大,所以干燥机的驱动需要采用低转速、大扭矩,传动平稳的驱动装置。

根据国内回转窑的使用经验,本工程首次采用液压马达驱动,降低了驱动功率,并可实现无极变速,生产过程中可根据矿粉水分灵活调整转速。

该干燥窑还采用了多种结构的组合高效扬料板,单位体积的蒸发强度达 60~80kg(水)/(h·m3),蒸发能力比普通烘干机提高 50%。

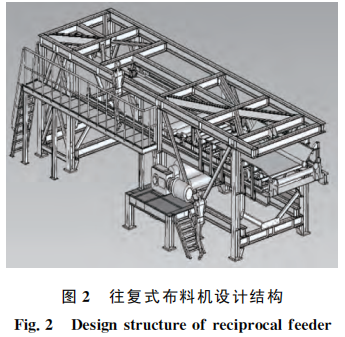

1.2.2 开发机头往复式布料机

包钢球团为提高入炉前生球强度,采取了一系列措施,先进的往复式布料胶带机+宽皮带+双层辊筛的布料系统是重要的技术措施之一。该布料系统将往复布料机与造球盘下的集料皮带集成为一条皮带,作为集料皮带的机头,垂直于宽皮带布料。通过控制布料机头轮直径及高度,将卸料高度控制到极限;通过布料机往复行走,实现生球的均匀布料。与国内一般使用的摆头皮带不同,往复式布料技术有效减少生球落下次数和落差,保证了料层的均匀性和良好的透气性,并可显著降低厂房高度和占地面积,减少工程投资。往复式布料器设计结构图如图2所示。

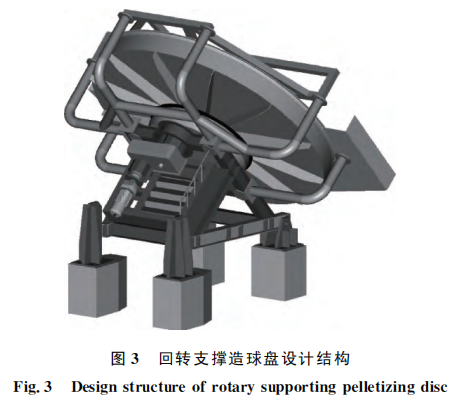

1.2.3开发大型回转支撑造球机

造球系统采用了自主研制的直径为7.5m的国内最大规格圆盘造球机,该造球盘采用回转支撑型式,单机生产能力大于90t/h。与常规6m 直径造球盘相比,单机造球能力大幅提高,减少了设备数量和厂房面积,有利于生产操作和设备管理。圆盘直径的加大也增加了球团的滚动次数和滚落高度,可以显著提高生球的强度。造球盘结构如图3所示。该造球盘外承圈与支架固定连接为一整体,使转盘支撑面加大,从而提高了系统的稳定性,并简化了整个装置结构。造球盘可调整倾角,可变频调速, 成球率高,利用系数高。

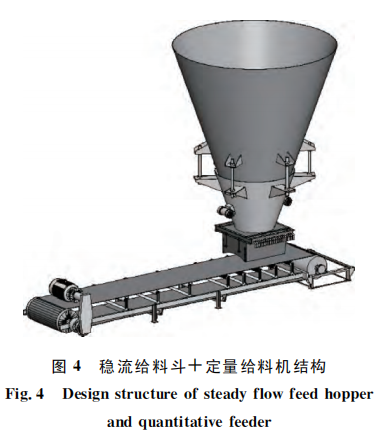

1.2.4 开发新型稳流给料斗

向造球盘精确稳定供料是保障造球工序正常运转、保证生球强度的重要因素[7]。在包钢带 式 焙 烧球团造球生产线上,铁精矿采用自主开发研制的稳流给料斗+定量给料机给料技术,该种给料方式相比圆盘给料机+称重给料机的给料方式,其出料料流更加稳定,控制精度更高,且工艺操作简单,设备投资少。稳流给料设计结构如图4所示。

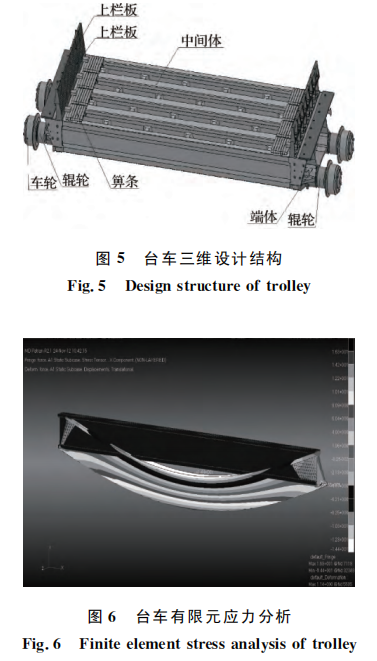

1.2.5 开发新型台车和箅条

带式焙烧机台车最高温度达900 ℃,箅条在球团焙烧生产过程中与物料直接接触,因此对箅条的耐高温性能要求就更高。另外,箅条寿命直接影响箅条消耗量,还在很大程度上影响焙烧机的作业率。

为适应球团生产要求,除了保证箅条的机械强度外,还必须能够承受剧烈的温度变化和抗高温氧化性能[8-10]。在总结大量设计生产经验的基础上,根据台车热工条件,通过三维设计和热应力有限元分析,开发了新一代带式焙烧机耐高温台车和新型箅条,各项指标达到进口台车水平,极大地降低了备件更换成本。台车设计结构和应力分析分别如图5和图6所示。另外,还在不同工段对不同类型的箅条分布进行了合理布局,延长了箅条使用寿命,减少了箅条更换频率,降低了维修成本。

1.3 大型技术装备创新应用

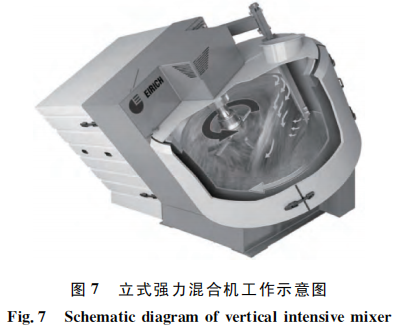

1.3.1 选用立式强力混合机

由于球团生产黏结剂配比较低,质量分数一般低于3%,因此,黏结剂在造球原料中的混合均匀度对生球强度有很大影响[11]。该工程在混合室配置一台德国进口立式强力混合机,处理能力为750t/h,最大为850t/h(湿料),混合效率不小于98%。立式强力混合机工作示意如图7所示,旋转的混合盘不断输送物料至旋转的混合工具。壁底部刮板使混合料转向并输送其至转子的区域,形成一种循环[12]。 在高速转子区域形成一种非常高效的微观混合,从而也强化了由壁底部刮板形成的宏观混合。其独有的转子结构和混合角度使其在球团混合工序中有出色的表现,能在较低黏结剂配比情况下保证生球的落下强度,因此对于提高球团品位、降低高炉能耗有重要意义。

1.3.2 选用进口高压辊磨机

包钢500万t球团的含铁原料有70%再磨精矿和30%自产铁精矿,目前大部分精矿的比表面积小于1000cm2/g,相对较小。为了提高其比表面积,改善成球性,选用一台进口高压辊压机对原料进行辊压,以增加物料的比表面积,改善原料的成球性能[10]。该高压辊 压 机,辊径为1.7m,处理能力可达800t/h。两个辊子分别由单独的传动装置传动,一个辊子固定在设备机架上,另外一个安装在滑轨上,可以自由移动,滑轨则固定在机架上。移动辊通过液压缸产生压制力,使辊缝或压力保持恒定,压力可以调节。

生产实践表明,铁精矿经过辊压处理,比表面积增加约300~500cm2/g,并且精矿颗粒多为针状、片状、条状颗粒,在造球过程中引起的搭桥式机械咬合力,加强了生球的强度。

1.3.3 其他大型技术装备

为保证包钢624m2 大型带式球团焙烧生产线的运行,该项目采用了国内单除尘面积 最大的780m2双室4电场电除尘器,粉尘排放质量浓度小于50mg/m3。并选用了叶轮直径为4.2m、风量达2710000m3/h的超大风量主引风机,能够有效保障风流系统的正常运转。并且所有工艺风机都已实现国产化,大幅降低了项目投资成本。

2 节能环保设计理念的应用

目前,国家对钢铁行业污染物排放标准越来越严格,对工业生产废物二次利用能效的指标要求也越来越高。包钢624m2 带式焙烧机球团生产线在设计过程中,始终将节能减排、绿色环保的理念融入其中,采用了多项先进技术,节能环保优势显著。

2.1 生产工艺烟尘治理

带式焙烧机独有的密闭式一体化炉罩保证了一个全密闭的生产过程,粉尘泄漏量极少,烟囱外排粉尘质量浓度低于50mg/m3。静电除尘器和布袋除尘器收集的除尘灰通过浓相气力输灰系统直接运输至配料室使用,不仅避免了传统输灰设备在运输过程中产生的二次扬尘,还使除尘灰得到了二次利用,并且气力输送系统耗电设备少,电耗极小。本工程生产过程中产生的除尘灰约为20万t/a,全部回收利用,参加配料造球,外排固体废弃物基本为零。

2.2 噪声污染防治

设计考虑在满足工艺要求的前提下,尽可能选用低噪音设备;将风机、水泵、给料机、高压辊压机、圆盘造球机、振动筛等主要产噪设备置于厂房内;对主引风机、冷却鼓风机、鼓干排风机、环境除尘风机等外壳包裹隔声材料;对主引风机、环境除尘风机出口加装消音器,冷却鼓风机进口加装消音器;水泵等设备与管道连接时采用柔性方式;振动设备在此基础上采取相应的减震措施,减轻由于振动导致的噪声。

通过采取以上措施,再经过厂房隔声及距离衰减,使厂界噪声分贝数低于60dB(A),满 足 环 保要求。

2.3 工艺节能措施的运用

(1)设计开发了先进的风流系统,充分回收利用焙烧系统高温烟气的物理显热,最大限度利用热能,降低球团的热耗。

(2)带式焙烧机烧嘴所用燃料取自钢厂焦化工序产生的焦炉煤气,取代了高热值天然气,实现了钢厂能源自产自用,减少了外购燃料带来的经济和能源消耗。

(3)采用高压辊压机、强力混合机、直径7.5m回转支承结构的圆盘造球机、双层辊筛和高效分级成品筛等先进技术和装备,有效降低单位球团生产能耗,提高了生产系统作业率和产品质量。

(4)工艺设备和管道采用良好的密封结构,采用优质的耐火内衬和管道绝热材料,减少热量损失。

(5)工艺风机全部采用高压变频技术,并选用节能机电产品,显著降低电耗。

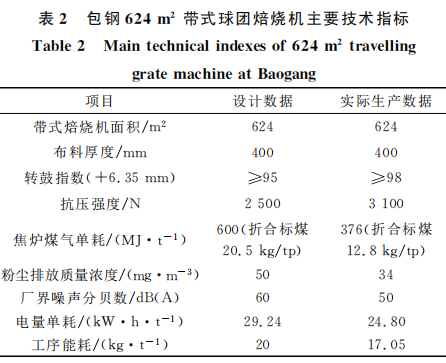

3 生产运行情况

包钢624m2 带式球团焙烧生产线于2015 年12月正式投产,经过1周时间的热负荷试车,各系统运行稳定,2016年2月达到设计产能为15000t/d,膨润土平均消耗量为14.85kg/t,球团矿TFe 质量分数稳定在65%以上,产品质量达到包钢集团新建4150m3高炉的要求。

目前该生产线运行半年多时间,经过设计研发技术人员的指导,以及现场断摸索、总结 生产经验,建立了行之有效的操作和管理手段,各项生产指标不断优化,控制水平逐渐提高,生产运行平稳,各项指标均已达到国内外先进水平,其主要技术指标见表2。

4 结语

包钢624m2 带式焙烧球团工程是在前沿理念指导和先进技术支撑下建设的一个创新工程。在工程设计和大型设备研发过程中,通过吸收消化国外带式机烧结领域的先进技术以及大胆创新,采用多项新技术,实现技术升级,集中体现在以下方面。

(1)自主设计、自主集成了国内最大规模的624m2 带式焙烧机球团生产线,年产氧化球团500万t。

(2)设计研发了往复式布料器、稳流给料斗、大型干燥筒和回转支撑造球盘等多项具有自主知识产权的大型球团技术装备,大幅节省了装备投资,提高了生产效率。

(3)节能环保的设计理念贯穿工程设计的全过程,粉尘排放质量浓度、噪音污染、生产能耗均保持在较低水平,打造了一个现代化的绿色工厂。

(4)包钢624m2 带式焙烧球团生产线自2015年12月投产以来,经过半年多的运行,已经完全达到设计水平,球团的TFe质量分数达到65%以上,抗压强度不低于3100N,工序能耗为17.05kg/t,达到国际先进水平。

(5)中国最大带式焙烧机球团生产线在包钢的成功应用对中国球团技术的发展将产生积极的促进和示范作用,为国内球团带式焙烧机工艺设计积累了宝贵经验,为中国球团行业的发展开辟了新的途径。

参考文献:

[1] 傅菊英,朱德庆.铁矿氧化球团基本原理、工艺及设备[M].长沙:中南大学出版社,2005.

[2] 利敏,王纪英,李祥.我国带式焙烧机技术发展研究与实践[C]//第八届中国钢铁年会论文集.北京:冶金工业出版社,2011:8.

[3] 殷瑞钰.冶金流程集成理论与方法[M].北京:冶金工业出版社,2013.

[4] 张福明,王渠生,韩 志 国,等.大型带式焙烧机球团技术创新与应用[C]//“第十届中国钢铁年会”暨“第六届宝钢学术年会”论文集.北京:冶金工业出版社,2015:7.

[5] 解海波.504m2 带式焙烧机设计理论模型的分析论证[J].中国冶金,2015,25(22):21.

[6] 解海波.带式焙烧机设计要点与球团产质量关系[J].中国冶金,2015,25(8):28.

[7] 李新宇,张建良,刘 依 然,等.带式焙烧机生产磁-赤型球团矿焙烧试验研究[J].烧结球团,2015,40(4):28.

[8] EnglundDJ,DavisRA.CFD Modelofastraight-gratefur-naceforironoxidepelletinduration[J].MineralsandMetal-lurgicalProcessing,2014,31(4):200.

[9] 夏雷阁,苏步新,李新宇,等.首钢504m2 带式焙烧机热工制度的试验研究[J].矿冶工程,2014,34(3):69.

[10] UmadeviT,PrachethanKumarP,PrasannaKumar,etal. Investigationoffactorsaffectingpelletstrengthinstraight grateinduration machine[J].IronmakingandSteelmaking,2008,35(5):321.

[11] 刘文全.强力混合机在烧结中的应用和创新[C]//第九 届 中国钢铁年会论文集.北京:冶金工业出版社,2013:4.

[12] 范建军.高压辊磨预处理对超细粒度磁铁精矿粉球团性能的影响[J].钢铁2012,47(9):19.