刘怡生

(河钢集团宣钢公司,河北宣化075100)

摘要:主要介绍宣钢150 t转炉模型炼钢控制优化改造,通过完善一级系统实现氧枪、吹氧量、加料、副枪系统的手动、半自动和全自动控制;优化炼钢温度、原料、熔剂、氧量、静态和动态计算模型,使模型炼钢系统功能最优,达到良好控制效果。

关键词:自动炼钢;数据采集;静态模型

宣钢150 t炉区采用副枪自动炼钢技术,它的实现过程包括静态、动态数学模型的二级计算机控制系统及副枪数据处理系统,是理论计算、专家经验和先进检测手段相结合的采用计算机以及PLC进行控制的科学炼钢方法,技术人员通过对转炉模型二级系统后台程序的优化调试,实现转炉模型二级静态模型、动态模型、吹炼跟踪、熔剂计算、氧量计算等关键算法的准确运用,针对不同的钢种和铁水温度、成分、重量、废钢情况、熔剂情况、炉况、生产节奏等,进行工艺参数调试,使参数最优,对氧枪自动、加料自动、副枪自动进行优化,最终实现转炉模型二级控制系统的稳定运行。

1通讯接口设计优化

完成模型二级和PLC 一级262个数据通讯点的正常通讯,满足模型炼钢吹氧、加料、测量等关键数据通讯要求。主要方法为通过观察现场生产数据变化情况,利用KepServer和PLC数据监视技术对实时的数据跟踪,采用计算机数据库技术进行历史数据查询分析,找到通讯故障点,优化数据点采集模式,最终实现全部数据正常通讯。设计调试模型接口界面,达到操作方便灵活,减轻劳动强度,通讯数据及时下传控制设备,实现模型二级自动炼钢界面数据呈现的完整性和操作功能的完备性。

2后台程序的优化调试

实现转炉模型二级静态模型、动态模型、吹炼跟踪、熔剂计算山、氧量计算等关键算法的准确。转炉模型客户端程序调试,主要实现转炉熔剂计算的正确性,完成转炉铁水温度、成份、重量、废钢重量采集的准确性和人工干预计算的正确性;同时进行转炉氧量计算,实现转炉氧量计算的准确性,转炉吹炼模式表的准确性,最终实现转炉熔剂计算、温度计算、氧量计算、吹炼跟踪和动态计算的准确性和稳定性。

3氧枪自动程序的优化调试

主要解决转炉吹炼和干法除尘最优配合,关键是在调试探索中找到PLC小流量控制和模型氧枪控制最优切换点,实现开始吹炼PLC直接控制氧枪

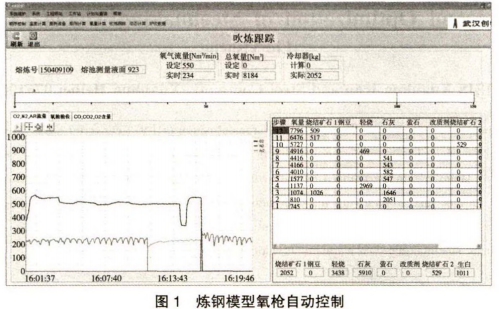

动作,前期进行小流量吹氧,满足干法除尘系统的要求o解决转炉氧枪自动、半自动和手动之间的最优切换,保证转炉氧枪控制安全的前提下,实现手动优先权最大,在设备和工艺满足自动的条件下,氧枪自动良好运行。解决转炉冶炼达到终点温度和成分双命中自动提枪,关键为处理好运行中的氧枪得到自动提枪信号后的动作,保证氧枪能够自动提枪,同时不能够出现氧枪坠枪的现象,这就要解决好氧枪在上升、下降、停止等不同情况自动提枪的正确性。优化后的模型氧枪控制数据跟踪如下页图1。

4副枪自动程序的优化调试

关键点为解决好在模型计算出副枪测量信号时间和副枪下枪反应时间与转炉冶炼工艺要求副枪TSC测试最佳时间之间的配合,通过调试实现转炉副枪测试时机的最优。同时,要处理好副枪自动进行TSC或者TSO测试的准备、连接、测量等环节的运行模式与模型计算出副枪动作指令之间的协调,尽量使副枪测试时机无限地接近转炉冶炼对副枪测试要求。调试过程中遇到的主要问题为副枪测试发出信号时间和下枪反应时间配合不好,导致副枪测试时机和实际需要测试时机不合适。TSC测试和TSO测试选择自动的时候,有时不自动执行。副枪自动测试调试过程中TSC测量完毕,TSO测试没有连接碳头,造成温度拉高碳拉低,不得不进行二次下枪吹炼的终点命中。通过优化副枪自动下枪参数.调整吹炼结 束信号传输时机,完善总氧量累积清零程序,最终实现副枪自动测量,满足自动炼钢需求。

5动态和自动加料程序的优化调试

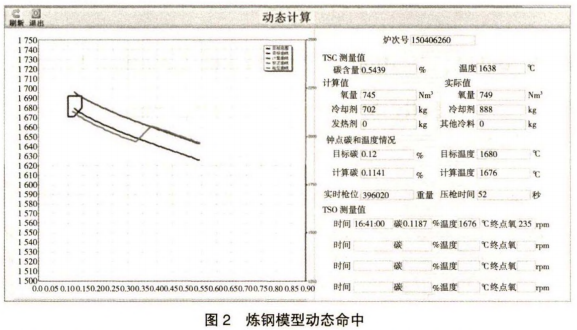

该优化主要解决转炉进行动态调料的及时性和准确性。在转炉动态调料调试过程中,出现转炉动态加料量计算正确,没有发送给一级执行;一级动态调料执行不到位;二级和一级调试控制时机配合不好的情况。通过优化动态加料二级程序控制模式和一级动态加料控制程序,解决动态加料问题,实现终点及时进行动态调整.满足自动模型炼钢需求。通过图2可以看出成功命中终点。

自动加料主要问题是机械设备、称重检测系统的稳定性,转炉料仓和料种对应换仓匹配和可修改性,转炉加料累计计料时机性,一称双料的计量准确性,加料时机与模型计算要求等问题。通过定义模型加料物料编码、料种和重量的对应关系,以料种编码为唯一标识进行接口通讯,解决料仓料种动态加料问题。采用确定“落差值”变量,建立迭代关系的方式,手动设置“落差值”来解决模型加料过程中滑料的误差。加料执行过程中根据实际情况启动振动给料机,先快振、再慢振、后停振,实现精确加料。

6参数优化联合热试

针对不同钢种、铁水温度、成分、质量、废钢、熔剂、炉况等情况,进行工艺参数调试,使参数最优。通过联合热试,不断地发现炼钢各个环节配合的问题, 逐个解决,最终实现模型炼钢系统的稳定运行。

7结语

模型炼钢系统优化调试以来,运行效果良好,一 级基础自动化控制快速、稳定,二级模型计算准确、及时,实现了由传统的人工经验炼钢到转炉模型炼钢的转变,使转炉冶炼终点命中率得到了极大的提高。通过模型系统应用,对规范转炉操作作业流程、 降低熔剂使用量、提高转炉生产效率、降低工人劳动强度、稳定工艺操作实现转炉终点碳温双命中达到最优、提高生产质量均发挥了极其重要的作用。

参考文献

[1]吉利宏.河钢宣钢模型自动炼钢应用技术[J]・河北冶金,20187 47-52.