罗晓敏

(中国钢铁工业协会 北京100711)

【摘要】固定烟罩所处生产环境恶劣,需修复频率很高;同时固定烟罩结构复杂,修复难度较大。从材料管理、平台搭建、胎架制作、烟罩就位、尺才复核、部件拆除、部件清理、受热面管弯制、质量检查,通球试验与弯管吹扫,从受热面管安装、焊接,从鳍片安装、焊接,从拉蒙管安装、管帽安装焊接以及罩体整体热处理等方面详细地介绍了固定烟罩离线修复技术的内容及质量标准。通过固定烟罩离线修复技术的应用,有效延长了汽化烟道 使用寿命节约了成本。

【关键词】 转炉;固定烟罩; 离线修复 ;冶金企业

1引言

转炉汽化烟道管子内壁承受水汽的热应力及外壁的温差应力,加之受热面管受热不均和水动力及偏差等影响,会不同程度地影响炉管热平衡效果,导致管子使用寿命缩短。到达炉役周期后,汽化烟道要进行离线修复。其裙罩结构相对简单,修复难度较小,但固定烟罩结构复杂,设有上联箱、下联箱、密排管,通过上升、下降管与汽包、高压热水循环泵相连接,属高压强制循环系统,修复难度较大。下面主要对固定烟罩修复技术进行阐述。

2固定烟罩离线修复技术

2.1材料管理

2.1.1 材料预算及材料入库脸收

(1)受热面管子的选用应符合有关技术文件的规定,并严格按照图纸设计说明的要求和相应标准检查验收。

(2) 修复所用的管材和焊材必须经检查部门按JB/T 3375—2002的规定进行材料复检,复检项目为:表面质量和尺寸检查、化学成分分析、室温 拉伸试验、压扁试验、脱碳层检验、实际晶粒度测定、显微组织检验。复检合格后才能使用,并单独存放。

(3) 注意受压元件材料的标记。受压元件材料的标记移植按有关规范或《标识和可追溯性控制程序》执行。

2.1.2 材料复桧、发放

(1)对ϕ38 mm x 5 mm无缝钢管进行材料复检,复检切取长度L=500 mm,每一炉批号一件,检查项目按GB 5310—1995执行。

(2)制作平台、胎架所用的材料应保证其强度要求,可利用边角余料或近似规格材料代替使用。

2.2平台搭建、胎架制作

(1) 烟罩修复应在平台上进行,搭建的平台应平整(用水平仪检查)、牢固,保证部件拆除、安装过程中不会发生变形,减少形位尺寸误差。

(2) 胎架分为内外胎架,以内胎架为主,辅以若干支撑,胎架要求焊接牢固,首先要保证能固定上下联箱,并保证烟道各部件的安装角度和总体尺寸,便于拆卸和安装,胎架中部分结构等烟罩放好后再安装焊接。

(3) 在平台上根据图纸尺寸和烟罩现有结构 放出烟罩地样,并打上样冲眼,用油漆作好标记,以备在后续工序中作为检查依据。

(4)考虑到罩体焊接收缩变形,搭建胎架时需预留一定的余量,胎架罩体部位中心宜径几何尺寸允许偏差为0~+5 mm。

2.3烟罩就位,尺寸复核

将烟罩吊运至修复平台,安放在胎架上,对烟罩的总体尺寸与前道工序中所放地样进行复核检查,准备拆除。

2.4部件拆除

2.4.1 結构件拆除

整体切割拆除圈梁牛腿。先清除圈梁牛腿上的耐火泥、积灰和炉渣。圈梁由两部分组成,其连接位置分别位于烟罩0°和180°位置处,沿原有焊缝切割圈梁和连接板,切割完毕后单独存放在平整位置处。

2.4.2 旻压元件拆除

2.4.2.1整体切割进出水接管组件

进出水接管组件各两组,分布在烟罩90°和360°位置上。先清除干净联箱短管与进出水接管连接焊缝处的积灰和结渣。人工清渣时不得破坏烟罩上的原有结构,然后用树脂切割机沿联箱上接管的对接焊缝位置小心切割,切割下来的进出水接管单独存放,然后从联箱上接管的根部(避开联箱5 mm左右)开始用火焰切割接管,以免破坏联箱管子。敞开切割时应防止其它异物掉到管子里面,对不慎掉进联 箱里的熔渣和其他异物应及时用手或小磁铁掏出, 清理干净,并对管口作临时性密封。

2.4.2.2切割下联箱管帽

清除干净短管与管帽接口处的积灰和结渣,沿原焊缝切割管帽,切割数量按每4~5个管帽切取1个,切割下来的管帽用小桶集中存放,敞开的管口应及时用管帽封住。

2.4.2.3切割受热面管

(1) 先检查罩体,对有裂缝、裂纹、压扁、鼓包、补焊等缺陷的管子按组进行更换,然后对剩余部分用测厚仪逐根测量,测绘点分别位于下弯头处, 距下弯头100mm处、距下弯头500 mm处。出具测厚报告。

(2)拆除时,先对该区域用内外箍板点焊加固、定位,下部设置垫板,然后沿拆除管件一侧的连接焊缝切割鳍片,注意不要损坏旁边不更换的管子。出 水联箱保留的短管长度不宜小于50 mm,进水联箱沿管座焊缝处切割。鳍片切割处不更换的管子一侧要打磨,去除熔渣和残余鳍片。

受热面管全部更换时,进水联箱沿管座焊缝处切割,出水联箱保留一段短管后切割(保留在联箱上的短管长度应不小于50mm,若由于结构上的原因可适当放宽,但最短不小于20 mm),换管对应的180°弯头重新制作。拆除过程中不得破坏联箱管子,联箱上管子、弯头拆除部位要打磨光洁。

2.4.3拆卸拉蒙管

拆卸与否、拆卸位置及拆卸数量根据实际修复情况决定。拉蒙管与下联箱上的管座依靠螺纹联结,拆卸时应采用专用旋转扳手小心轻力旋转,最大旋转力矩不超过160N·m。按修复确认部位,选点抽样拆卸拉蒙管,观察拉蒙管的内外结构情况,如果拉蒙管存在堵塞或损坏,应取出更多的拉蒙管或全部取出逐个检查,若是拉蒙管满足使用 要求可以不拆。对拆卸下来的拉蒙管应逐个检查,用器具单独存放,用小铁丝清除小孔内的毛刺和堵塞的杂物。切割开的管帽管口作临时性密封。不能使用的拉蒙管要换新品。

2.5部件清理

2.5.1 錯构件请理

圈梁牛腿要清除两半部圈梁连接处油、锈、漆等污物,制备新的连接板和垫片,并打磨坡口。

2.5.2拉蒙管检测、请理

(1) 检查拉蒙管的使用情况,看其内部是否堵塞,测量拉蒙管孔径,记录测量结果,并上报共同分析讨论拉蒙管是否继续使用。

(2)拉蒙管若不能继续使用,应重新制作。若能继续使用,应先对拆卸下来的拉蒙管联接处进行表面除锈、内腔和孔的夹杂物清理,然后用洗涤液浸泡,最后用净水冲洗干净。对重新制作的新品也应检测拉蒙管孔径,并用净水冲洗。

2.5.3 受压元件的请理、准备

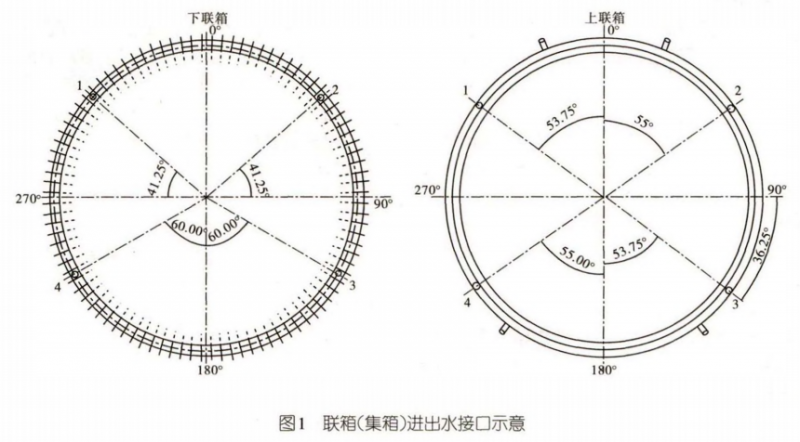

(1)联箱清理。烟罩下联箱ϕH68mmxl0mm, 中心直径5000mm,进水口接管ϕ108 mm x 7 mm。烟罩上联箱ϕ219mm x 13mm,中心直径5000mm, 出水口接管ϕM59mmx 10mm。联箱进出水接口数量和分布位置如图1所示。

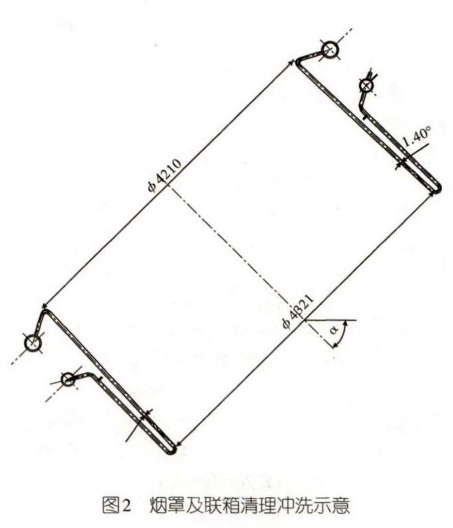

(2)根据厂内拉蒙管拆除情况和用小磁铁从下联箱内吸渣情况来看,垃圾主要存留在拉蒙管下方的联箱底部,主要为铁屑、焊渣、氧化皮和泥状物。用压力水(水为厂内生活用水,并配备一台增压泵0.6-0.8 MPa),通过增压泵加压,所需压力根据检修现场实际操作情况调节,从进水管接口注水,准备冲洗。

(3) 将烟罩下方一侧垫起,并用行车悬吊固定,使烟罩倾斜至适当角度(如图2所示),保证2号进水口朝上、4号进水口朝下,然后在上方从下联箱2号进水口分别向两侧注入压力水,调节压力冲洗数次,污水、氧化铁皮、焊渣和其他杂物从4号进水口流出,对颗粒大用水流冲不出来的垃圾要及时用手掏出,边掏边冲洗。

(4)上联箱的冲洗可与下联箱同时进行。

(5) 联箱初次冲洗完成后,用内窥镜检查,观察联箱内部的冲洗情况。如果杂物仍未完全冲洗 干净,应再次通入压力水。先将4号进水口用堵板焊接密封,保证承受0.05 MPa水压而不漏水,然后从2号进水口注水灌满,打开堵板,利用水的自身压力再次冲洗联箱,掏干净杂物。

(6) 再用内窥镜检查,若仍有垃圾存在,可将 烟罩放下,另一侧垫起,即4号进水口朝上、2号进水口朝下,注水冲洗,方法同前,直到彻底清除干净为止。

(7)联箱清理完成后焊接盖板密封。

(8)进出水接管组件清理。清除干净管口 50mm范围内的油漆、铁锈、熔渣等污物,按制作要求和焊接工艺打磨坡口 ,对接管内部进行严格的清渣、吹扫, 打磨好的坡口封堵完好后存放。

(9)联箱上各接管和管帽要按制作图纸要求和焊接工艺进行坡口打磨。

(10)进出水接管制备的下联箱接管ϕM08mm X 7mm、上联箱接管ϕ159mm x 10mm,要按图纸制作并打磨坡口备用。

2.6受热面管弯制和质量检查

(1)管子弯制:采用表面质量合格的管子按图纸进行弯制,每组中1号、3号、5号Q38mm x 5mm管子各1根,整台烟罩受热面管共96组。

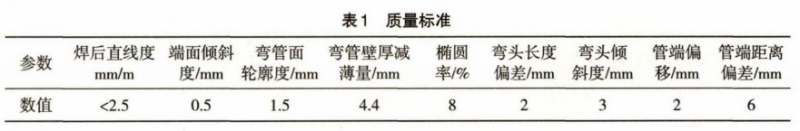

(2)管子拼接:拼接管子最短应不小于500mm, 拼接焊缝最多允许1条,焊缝必须位于直管段上,施工时应先焊接并经X射线探伤(探伤比例为 50%)达到D级合格后(按JB/T 4730.2—2005)才能在弯管机上进行弯制。质量检查要达到表1的标准。

2.7通球试验与弯管吹扫

受热面管在组合和安装前必须分别进行通球试验,试验用球应采用钢球,且必须编号,不得将球遗留在管内。通球后应做好可靠的封闭措施,并做好记录,通球球径为ϕM8.2mm(参考《电力建设施工及验收技术规范锅炉机组篇》DI/T 5047—95)。

弯管内部吹扫和表面质量应按制作图纸要求检查,焊接时应用坡口机对管口进行坡口打磨,再用压缩空气对每根管子进行吹扫,彻底清除管内的铁锈、积灰等杂物,然后用橡胶套管封口,吹扫与通球试验时质量检查员应监督并作记录。

2.8受热面管安装、焊接

(1) 安装前用坡口机对联箱上短管接口按制作要求进行坡口打磨,安装焊接时应防止铁屑等异物掉到联箱内。

(2)受热面管与短管、弯头组对时应采用专用对口夹具,不得强力组对。坡口应尽量对准、平齐。

(3)受热面管的焊接人员须按《锅炉压力容器焊工考试规则》进行考试并取得焊工合格证,而且只能在合格证的有效期内担任产品的焊接工作。焊管时应先点焊定位,检查装配质量,对接管口外 侧错边量EW0.7 mm,如有偏差,及时调整,合格后方可进行正式焊接。

2.9鳍片安装、焊接

(1)鳍片安装时鳍片中心与相邻管子中心 的偏斜不得超过1.5 mm,鳍片安装间隙不得超过 2 mm。

(2)施焊前钢管与扁钢的表面应先除去油污、铁锈等,相互焊接部位必须光洁。

(3) 鳍片管(屏)的焊接应由考试合格的焊工进行。

(4)鳍片与管子的焊接,内层管子是内侧连续焊,外层管子是外侧连续焊,其余位置不焊接。

(5)在罩体45°, 135°, 225°, 315°处,罩体外圆、 鳍片和管子应保持在同一弧面上,不允许出现凹凸不平。

(6) 鳍片焊接量大,罩体变形量也大,焊接时各处箍板不得拆卸,焊接采取“反向、倒退、同步、对称”的方法,倒退间距约为500 mm,焊接时应由两名或四名焊工同时施焊。

2.10拉蒙管安装、管帽安装及焊接

将新制作的拉蒙管或清洗干净合格的拉蒙管装进清理过的管座(ϕ38mm x 9mm)里面,安装时应预先在螺纹相互连接处涂二硫化钳润滑剂,拧紧时用专用旋转扳手小心谨慎拧入,最大旋转力矩不超过160N·m。

短管、管帽按图制备好坡口后,用专用夹具组对,坡口应尽量对准、平齐,先点焊定位,检查装配质量,对接管口外侧错边量3 0.7 mm,合格后进行正式焊接。

2.11罩体整体热处理

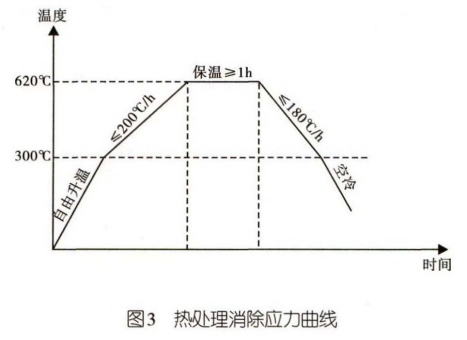

罩体焊接完毕后,为消除焊接残余应力,需进行整体退火热处理。当温度升至300℃后,升温速度不得超过200℃,升温时加热区内烟罩任意位置的温差不得超过120℃,加热至620℃±20℃时保温,保温时间不得小于60 min,保温时加热区内最高与最低温度之差不宜超过65℃,炉温高于400℃时,降温速度不得超过180℃,当温度降至300℃及以下时,不控制冷速,随炉冷却烟罩,具体的热处理曲线见图3。

热处理完成后要对烟罩进行冲洗和检漏(此道工序可与厂内水压试验同时进行)。

3结论

通过对汽化烟道离线修复技术攻关及创新裙罩、固定烟罩、移动段下线修复工艺技术和整体退火热处理工艺技术,彻底杜绝了 260t转炉汽化烟道在生产过程中出现管道开裂及变形的现象,有效延长了汽化烟道使用寿命,某钢厂从投产到目前为止,所有汽化烟道均未报废,降本增效明显。

参考文献

[1] 刘义.影响转炉汽化冷却烟道寿命的因素研究.工程技术:全文版.2016.

[2] 余成华,徐冬敏.剖析转炉汽化烟道使用寿命的影响因素.能源研究与利用.2012.

[3] 沙勇,张彭博.转炉汽化烟道爆管分析及预防.中国新技术新产A .2015.

[4] 李强国,韩书娜.250吨转炉汽化烟道稳定运行实践. 中国机械.2014.