钱峰1 李志斌2 刘沛江2 侯洪宇1 于淑娟1

(1.鞍钢股份有限公司技术中心 辽宁 鞍山114009;2.鞍钢股份有限公司炼铁总厂)

摘 要:钢铁企业每年产生大量的固体废弃物,种类杂多且数量巨大。这些固体废弃物中含有一定量的TFe、C、CaO、MgO等有价值元素,可返回烧结工序进行资源化回收利用。由于这些固体废弃物来自于不同工序,各种固体废弃物物化性能差异较大,必须进行充分混和均匀后再参与烧结配料,以保证原料稳定性,进而保证烧结矿质量及生产顺行。一些企业对这些固体废弃物的预处理只是简单粗放地采用铲车堆混,不但影响混匀效果,又污染环境。本文以鞍钢厂区产生的固体废弃物为研究对象开展了大量试验,采用卧式、立式强力混合机分别开展了一系列不同参数的混匀工业试验,对比了不同填充率、混合时间、转数等参数下的混匀效果,得到最优化的混匀参数条件,为钢铁企业多种固体废弃物混匀工艺提供数据支持和参考。

关键词:固体废弃物;混匀;资源利用

随着新《环保法》的实施,国家对冶金企业环保监管日益严格,各级别环保部门监查、督导,对持续性的环境违法行为进行按日连续的罚款,按照国家要求,各企业要对所产生的废物进行100%合规处置,达到固废零出厂的目标。另一方面,钢铁企业每年产生的大量的尘、泥、渣等固体废物,如高炉灰、瓦斯灰、瓦斯泥、转炉泥、铁皮、切割渣等,这些固体废物中含有一定量的TFe、FeO、CaO、MgO等有价值元素,应返回烧结工艺循环利用,从而降低烧结矿成本。由于各类固体废物差别各异,其中,由干式除尘器捕集的粉尘,流动性强,不易被水润湿,不易混匀和制粒。有的粉尘荷载电荷,有的粉尘还有自燃性。由湿法除尘器捕集的泥浆,湿容量较大,有的污泥粘滞性大,不易分散,难以混匀。这些固体废弃物的不同特性给其综合利用带来一定困难,解决这些固体废弃物再资源化利用的技术瓶颈为如何消除干尘的静电性、自燃性及湿泥的粘滞性,使这些固体废弃物水分适宜配混、输送、成分均匀、粒度分布合理,达到再利用要求。

烧结物料的均匀混合对于后续制粒、烧结效果,甚至冶炼过程均灰产生重要影响[1],而固体废弃物经混匀后返回烧结的量通常占全部烧结铁料的15%以上,固废物料稳定率可以影响烧结混合料的成分稳定率,进而影响烧结矿的质量和产量。国内一些企业采用强力混合机处理烧结原料,可以明显改善混合、制粒效果,料层的透气性,烧结质量也得到显著提升[2-6],但对于用于烧结的固体废弃物的强力混合工艺及设备选型研究较少。本文针对一些钢铁企业各类固体废弃物混匀不充分的问题,分别开展了立式、卧式强力混合机试验研究,并与铲车堆混的效果进行了对比。

1 固体废弃物种类、配比及成分

选取10种主要固体废物,根据其年产生量比例进行配比计算,并根据试验所选取的混合机容量,对每种原料加入量进行计算,结果见表1。试验涉及固体废弃物主要包括转炉泥、瓦斯泥、瓦斯灰、铁皮等,对每种原料取样进行主要成分分析,结果见表2。

表1 原料比例

|

项目 |

转炉泥 |

给水 瓦斯泥 |

铁皮 |

磁选粉 |

脱硫 渣粉 |

瓦斯灰 |

燃气灰 |

高炉灰 |

铁红 |

返矿 |

总量 |

|

重量/kg |

143 |

24 |

92 |

70 |

30 |

88 |

22 |

119 |

12 |

31 |

600 |

|

比例/% |

23.8 |

3.9 |

15.3 |

11.6 |

5.1 |

14.7 |

3.7 |

19.9 |

2.0 |

5.2 |

100 |

表2 原料化学成分/%

|

|

C |

P |

S |

SiO2 |

Al2O3 |

FeO |

TFe |

CaO |

MgO |

水分 |

|

燃气灰 |

37.08 |

0.066 |

1.86 |

7.55 |

2.98 |

8.94 |

20.26 |

3.35 |

1.11 |

14.2 |

|

瓦斯泥 |

37 |

0.048 |

1.09 |

7.42 |

2.8 |

8.04 |

20.26 |

3.98 |

0.88 |

34.2 |

|

返矿 |

0.25 |

0.035 |

0.03 |

6.21 |

1.17 |

8.76 |

55.75 |

13.56 |

1.53 |

0.2 |

|

高炉灰 |

8.68 |

0.027 |

0.22 |

6.89 |

1.34 |

3.75 |

49.04 |

11.68 |

1.51 |

0.3 |

|

脱硫钢渣粉 |

1.08 |

0.4 |

0.13 |

10.4 |

2.79 |

35.92 |

39.82 |

25.49 |

7.43 |

6.7 |

|

瓦斯灰 |

36.18 |

0.056 |

0.39 |

10.49 |

3.73 |

5.36 |

31.44 |

9.02 |

1.41 |

16.3 |

|

磁选粉 |

2.15 |

0.36 |

0.17 |

13.09 |

9.14 |

20.73 |

23.05 |

26.96 |

12.76 |

6.2 |

|

转炉泥 |

1.59 |

0.098 |

0.073 |

2.11 |

0.22 |

77.73 |

67.76 |

5.75 |

1.16 |

39.4 |

|

铁皮 |

0.11 |

0.01 |

0.075 |

0.92 |

0.12 |

63.97 |

78.1 |

<0.10 |

<0.10 |

2.3 |

可以看出,各种固体废物主要成分差别显著,其中燃气灰和瓦斯灰含碳较高,返矿、磁选粉含铁较高,瓦斯泥转炉泥含水较高,其余几种元素硅、铝、钙、镁等也波动较大。可见,各类原料不但产生量差别较大,物理化学性质也差别各异,必须进行充分混合均匀后再参与烧结配料,才能保证原料的稳定性。

2 固体废弃物立式强力混合试验

在立式强力混合机混合过程中,转数、混合时间和填充率等参数的选择都会不同程度的影响固体废弃物的混匀效果,本试验通过不同转数、不同混合时间和不同填充率条件下将固体废弃物混匀,将混匀后的样品进行多点取样,并根据各组样品粒度和水分标准偏差分析判断物料的混匀程度,物料平均粒度和水分的标注偏差越小,说明混匀效果越好。由此可以判断混匀程度的优劣,最终确定最优技术参数。不同混匀参数条件下混匀料的水分和平均粒度标准偏差见表3。

表3 不同混匀参数条件下立式混合机混匀料的水分和平均粒度标准偏差

|

试验编号 |

转数 |

填充率 |

时间 |

物料编号 |

水分 |

平均粒度 |

水分标准偏差 |

粒度标准偏差 |

|

r/min |

% |

秒 |

% |

mm |

||||

|

1 |

330 |

20 |

30 |

1 |

14.5 |

3.1 |

0.47 |

0.47 |

|

2 |

14.1 |

4.1 |

||||||

|

3 |

9.5 |

3.1 |

||||||

|

4 |

14.5 |

2.9 |

||||||

|

5 |

13.8 |

3.3 |

||||||

|

2 |

330 |

20 |

60 |

1 |

13.5 |

2.7 |

0.57 |

0.57 |

|

2 |

12.3 |

4.2 |

||||||

|

3 |

12.9 |

3.3 |

||||||

|

4 |

12.8 |

3.5 |

||||||

|

5 |

12.6 |

3 |

||||||

|

3 |

330 |

25 |

30 |

1 |

12.8 |

3.7 |

0.30 |

0.30 |

|

2 |

12.8 |

3.8 |

||||||

|

3 |

12.4 |

3.2 |

||||||

|

4 |

13 |

3.6 |

||||||

|

5 |

12.3 |

4 |

||||||

|

4 |

330 |

25 |

60 |

1 |

12.3 |

2.9 |

0.42 |

0.42 |

|

2 |

13.2 |

3.3 |

||||||

|

3 |

13.1 |

3 |

||||||

|

4 |

12.6 |

3.1 |

||||||

|

5 |

12.7 |

2.2 |

||||||

|

5 |

330 |

30 |

30 |

1 |

14.3 |

3 |

0.24 |

0.24 |

|

2 |

11.7 |

3.6 |

||||||

|

3 |

10.9 |

3.4 |

||||||

|

4 |

11.9 |

3.4 |

||||||

|

5 |

10.9 |

3.6 |

||||||

|

6 |

330 |

30 |

60 |

1 |

12 |

3.9 |

0.19 |

0.15 |

|

2 |

11.9 |

4.1 |

||||||

|

3 |

11.6 |

3.8 |

||||||

|

4 |

12.2 |

3.8 |

||||||

|

5 |

12.9 |

3.7 |

||||||

|

7 |

330 |

30 |

90 |

1 |

13.1 |

3 |

0.32 |

0.32 |

|

2 |

12.2 |

3.7 |

||||||

|

3 |

12.8 |

3.4 |

||||||

|

4 |

12.7 |

2.9 |

||||||

|

5 |

12.3 |

3.3 |

||||||

|

8 |

330 |

30 |

120 |

1 |

11.9 |

3.5 |

0.32 |

0.32 |

|

2 |

12.5 |

3.2 |

||||||

|

3 |

12.8 |

2.9 |

||||||

|

4 |

12.6 |

2.7 |

||||||

|

5 |

11.4 |

3.3 |

||||||

|

9 |

200 |

30 |

30 |

1 |

12.4 |

3.8 |

0.27 |

0.27 |

|

2 |

11.5 |

3.8 |

||||||

|

3 |

13 |

4.3 |

||||||

|

4 |

11.9 |

3.7 |

||||||

|

5 |

12.7 |

4.2 |

||||||

|

10 |

200 |

30 |

60 |

1 |

13 |

3.8 |

0.23 |

0.23 |

|

2 |

11.4 |

4.2 |

||||||

|

3 |

11.5 |

3.7 |

||||||

|

4 |

12.3 |

4.2 |

||||||

|

5 |

12.2 |

3.9 |

||||||

|

11 |

200 |

30 |

90 |

1 |

12.5 |

3.6 |

0.29 |

0.29 |

|

2 |

10.5 |

3.6 |

||||||

|

3 |

11.6 |

4 |

||||||

|

4 |

12.2 |

4.3 |

||||||

|

5 |

12.8 |

3.9 |

||||||

|

12 |

200 |

30 |

120 |

1 |

13.3 |

4.1 |

0.52 |

0.52 |

|

2 |

11.8 |

3.3 |

||||||

|

3 |

12.6 |

4.1 |

||||||

|

4 |

12.7 |

4.2 |

||||||

|

5 |

12 |

3.1 |

||||||

|

13 |

250 |

30 |

30 |

1 |

11.8 |

3.8 |

0.42 |

0.42 |

|

2 |

13.3 |

4.3 |

||||||

|

3 |

12.4 |

4 |

||||||

|

4 |

13 |

4.9 |

||||||

|

5 |

11.1 |

4.3 |

||||||

|

14 |

250 |

30 |

60 |

1 |

17.5 |

2.7 |

0.15 |

0.19 |

|

2 |

11.8 |

2.5 |

||||||

|

3 |

11.7 |

3 |

||||||

|

4 |

12.8 |

2.7 |

||||||

|

5 |

12.4 |

2.9 |

||||||

|

15 |

250 |

30 |

90 |

1 |

13.4 |

4.3 |

0.48 |

0.48 |

|

2 |

12.2 |

4.6 |

||||||

|

3 |

12 |

4.1 |

||||||

|

4 |

12.4 |

3.4 |

||||||

|

5 |

11.1 |

3.7 |

||||||

|

16 |

250 |

30 |

120 |

1 |

11 |

3.6 |

0.38 |

0.38 |

|

2 |

12.1 |

3.8 |

||||||

|

3 |

12 |

4 |

||||||

|

4 |

11.5 |

3.2 |

||||||

|

5 |

12 |

4.2 |

通过表1中数据可以对立式强力混合机不同混匀参数条件下的物料混匀效果进行比较:

(1) 混匀时间对立式强力混合效果的影响

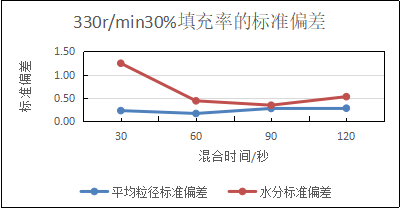

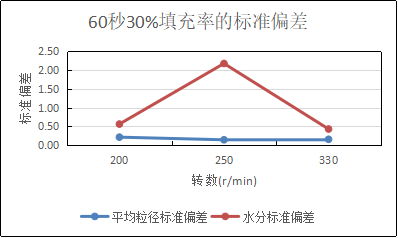

固定立式混合的填充率条件为30%,比较不同混匀时间条件下物料水分标准偏差和粒度标准偏差,结果见图1。

(a)转速330r/min

(b)转速250r/min

(c)转速200r/min

图1 填充率30%-三种转速条件下混匀时间对混匀效果的影响

从图1中可以看出,三种转速条件下水分标准偏差曲线较为混乱,没有明显的规律性趋势,而平均粒径的标准偏差趋势性较为一致。随着时间变大,三种不同转速下混匀的物料平均粒径标准偏差均呈现先减后增的趋势,并且三种转速下最优混匀时间均为60s。

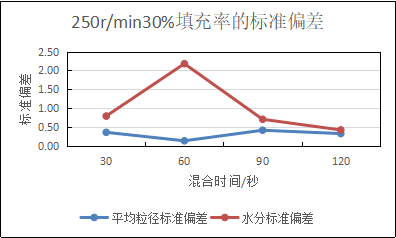

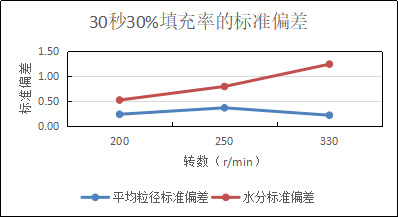

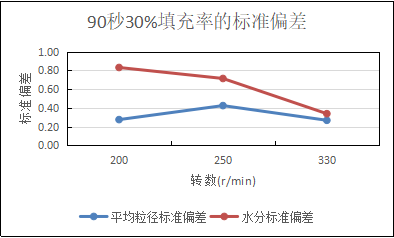

(2)混匀转速对立式强力混合效果的影响

(a)时间30s

(b)时间60s

(c)时间90s

(d)时间120s

图2 填充率30%-四种混匀时间条件下混匀转速对混匀效果的影响

固定立式混合的填充率条件为30%,比较不同混匀转速条件下物料水分标准偏差和粒度标准偏差。从图2中可以看出,四种混匀时间条件下水分标准偏差仍没有明显的规律性趋势。从平均粒径的标准偏差来看,虽未形成完全一致趋势性,但四种混匀时间下的粒径标准偏差最小偏差值均为转速330r/min条件下创造的。

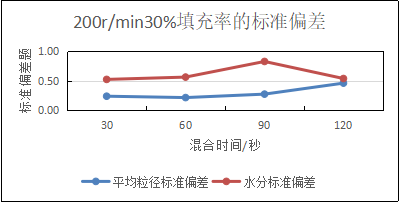

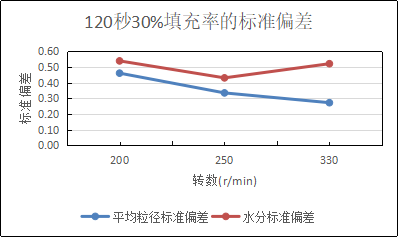

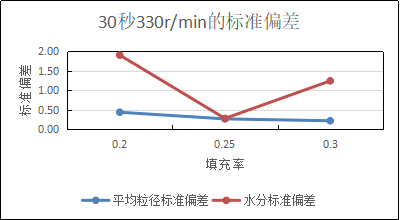

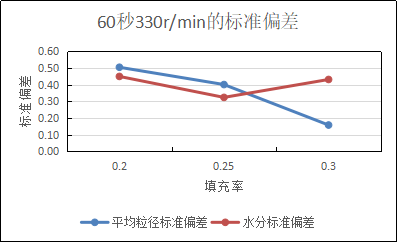

(3)填充率对立式强力混合效果的影响

(a)时间30s

(b)时间60s

图3 转速330r/min-两种混匀时间条件下填充率对混匀效果的影响

固定立式强力混合机转速330r/min,比较不同填充率条件下物料水分标准偏差和粒度标准偏差。从图3中可以看出,两种混匀时间条件下水分标准偏差曲线趋势一致,呈“V”字型。并且,平均粒径的标准偏差曲线趋势也一致,呈递减趋势。根据水分标准偏差得到的最优填充率为25%,根据平均粒径标准偏差得到的最优填充率为30%,所以最佳填充率范围在25%至30%。

3 固体废弃物卧式强力混合试验

采用与立式混合机相同的物料及配比,通过卧式强力混合机进行固体废弃物混匀试验,比较不同转数、混合时间和填充率等参数条件下的混匀效果,并与同种物料条件下的立式强力混合机混匀效果进行对比,从而得到最佳设备选型。不同混匀参数条件下混匀料的混匀结果见表4。

表4不同混匀参数条件下卧式混合机混匀料的水分和平均粒度标准偏差

|

试验编号 |

转数 |

时间 |

物料编号 |

水分 |

平均粒径 |

水分标准偏差 |

粒度标准偏差 |

|

r/min |

秒 |

% |

mm |

||||

|

1 |

100 |

195 |

1 |

11.4 |

3.5 |

0.86 |

0.75 |

|

2 |

9.1 |

2.5 |

|||||

|

3 |

9.6 |

2.1 |

|||||

|

4 |

10 |

1.8 |

|||||

|

5 |

10.1 |

1.6 |

|||||

|

2 |

100 |

135 |

1 |

8.3 |

2.1 |

1.06 |

0.65 |

|

2 |

9.7 |

3.4 |

|||||

|

3 |

7.1 |

1.8 |

|||||

|

4 |

9.6 |

2.9 |

|||||

|

5 |

8.6 |

2.2 |

|||||

|

3 |

100 |

70 |

1 |

12.3 |

5.9 |

2.91 |

1.03 |

|

2 |

9.5 |

3.6 |

|||||

|

3 |

10.9 |

4.3 |

|||||

|

4 |

17.2 |

6 |

|||||

|

5 |

13 |

4.9 |

|||||

|

4 |

100 |

245 |

1 |

10.2 |

2.7 |

0.50 |

0.37 |

|

2 |

10.2 |

2.1 |

|||||

|

3 |

10.5 |

3.1 |

|||||

|

4 |

9.2 |

2.6 |

|||||

|

5 |

9.8 |

2.4 |

|||||

|

5 |

150 |

33 |

1 |

9.7 |

2.2 |

1.18 |

0.61 |

|

2 |

11.8 |

3.3 |

|||||

|

3 |

8.6 |

3.7 |

|||||

|

4 |

9.4 |

3.3 |

|||||

|

5 |

9.7 |

3.7 |

|||||

|

6 |

150 |

80 |

1 |

8.5 |

2.5 |

0.61 |

0.48 |

|

2 |

8.6 |

2.2 |

|||||

|

3 |

9 |

2.7 |

|||||

|

4 |

9.7 |

2.8 |

|||||

|

5 |

9.8 |

1.6 |

|||||

|

7 |

150 |

129 |

1 |

10.1 |

3.3 |

0.54 |

2.87 |

|

2 |

10 |

1.9 |

|||||

|

3 |

11 |

8.7 |

|||||

|

4 |

9.6 |

2.6 |

|||||

|

5 |

9.8 |

1.9 |

|||||

|

8 |

150 |

146 |

1 |

11.1 |

2.6 |

0.49 |

0.23 |

|

2 |

10.4 |

2 |

|||||

|

3 |

10.5 |

2.5 |

|||||

|

4 |

9.9 |

2.4 |

|||||

|

5 |

11 |

2.3 |

|||||

|

9 |

80 |

100 |

1 |

11.4 |

2.5 |

0.40 |

0.29 |

|

2 |

11.2 |

2.6 |

|||||

|

3 |

10.4 |

2.4 |

|||||

|

4 |

10.7 |

1.9 |

|||||

|

5 |

10.8 |

2.1 |

|||||

|

10 |

80 |

210 |

1 |

10.6 |

2.3 |

0.81 |

0.40 |

|

2 |

12.2 |

2.8 |

|||||

|

3 |

10 |

1.8 |

|||||

|

4 |

11.2 |

2.3 |

|||||

|

5 |

11.1 |

1.9 |

|||||

|

11 |

80 |

305 |

1 |

11.5 |

2.5 |

0.32 |

0.29 |

|

2 |

10.7 |

2.2 |

|||||

|

3 |

10.9 |

2.9 |

|||||

|

4 |

11.1 |

2.2 |

|||||

|

5 |

10.8 |

2.4 |

通过表4中数据与表3对比可以看出,卧式强力混合机不同参数条件下的水分标准偏差和粒度标准偏差整体显著高于立式强力混合机,其中水分最小标准差为0.32,粒度最小标准偏差为0.29,也均远高于立式混合机的最小标准偏差0.15。并且,卧式强力混合机所需要的混匀时间更长,无论效率和效果均不及立式强力混合机。

4 铲车堆混与立式强力混合机混匀效果对比

为说明强力混合机相比于传统铲车堆混效果的优势,采用相同的物料及配加比例开展铲车堆混和强力混合机混匀效果对比试验。其中,铲车堆混的混匀方式如下:①采用铲车将粒度较大、水分较小的除尘灰纵向铺底,各类尘泥依次铺在上层。②铺好后,采用铲车“纵向堆”,“横向切”,将混料堆横向切下后,均匀纵向铺在地面上。将铺好后的料堆再重复操作2次,共堆混3次。将堆混后的料堆进行多点取样,进行粒度及水分分析。共开展四组试验,其水分及化学成分标准偏差结果见表5,立式强力混合混匀后的标准偏差结果见表6。

表5 铲车堆混固体废弃物标准偏差

|

试验编号 |

标准偏差 |

|||||

|

水分 |

C |

SiO2 |

TFe |

CaO |

碱度 |

|

|

1 |

0.39 |

1.75 |

0.1 |

1.25 |

1.13 |

0.25 |

|

2 |

1.16 |

1.89 |

1.07 |

3.85 |

2.7 |

0.08 |

|

3 |

0.37 |

2.88 |

0.42 |

4.93 |

2.36 |

0.35 |

|

4 |

7.95 |

2.69 |

0.56 |

2.66 |

1.58 |

0.3 |

|

平均值 |

2.47 |

2.3 |

0.54 |

3.17 |

1.94 |

0.25 |

表6立式强力混合固体废弃物标准偏差

|

试验编号 |

转数(r/min) |

填充率 |

时间/秒 |

水分标准偏差 |

化学成分标准偏差 |

||||

|

C |

SiO2 |

TFe |

CaO |

碱度 |

|||||

|

1 |

330 |

0.25 |

30 |

0.28 |

0.49 |

0.1 |

0.65 |

0.36 |

0.05 |

|

2 |

330 |

0.25 |

60 |

0.32 |

0.44 |

0.09 |

0.58 |

0.42 |

0.06 |

|

3 |

330 |

0.3 |

30 |

1.24 |

0.38 |

0.22 |

0.78 |

0.67 |

0.05 |

|

4 |

330 |

0.3 |

60 |

0.43 |

0.72 |

0.15 |

0.25 |

0.69 |

0.1 |

|

5 |

330 |

0.3 |

90 |

0.34 |

0.59 |

0.24 |

0.68 |

0.77 |

0.07 |

|

6 |

330 |

0.3 |

120 |

0.52 |

0.25 |

0.13 |

0.48 |

0.49 |

0.05 |

|

7 |

200 |

0.3 |

30 |

0.52 |

0.48 |

0.13 |

0.42 |

0.34 |

0.05 |

|

8 |

200 |

0.3 |

60 |

0.56 |

0.61 |

0.09 |

0.2 |

0.69 |

0.1 |

|

9 |

200 |

0.3 |

90 |

0.83 |

0.35 |

0.34 |

0.91 |

0.92 |

0.08 |

|

10 |

200 |

0.3 |

120 |

0.54 |

0.66 |

0.31 |

0.97 |

0.46 |

0.03 |

|

11 |

250 |

0.3 |

30 |

0.8 |

0.97 |

0.16 |

0.39 |

0.47 |

0.04 |

|

12 |

250 |

0.3 |

60 |

2.18 |

1.24 |

0.3 |

0.72 |

0.83 |

0.09 |

|

13 |

250 |

0.3 |

90 |

0.71 |

0.71 |

0.44 |

1.04 |

0.62 |

0.01 |

|

14 |

250 |

0.3 |

120 |

0.43 |

0.56 |

0.18 |

1.07 |

0.36 |

0.06 |

|

平均 |

0.69 |

0.6 |

0.21 |

0.65 |

0.58 |

0.06 |

|||

表 7 铲车堆混与立式强力混合标准差对比

|

|

水分 |

C |

SiO2 |

TFe |

CaO |

碱度 |

|

铲车堆混 |

2.47 |

2.3 |

0.54 |

3.17 |

1.94 |

0.25 |

|

立式强力混合 |

0.69 |

0.6 |

0.21 |

0.65 |

0.58 |

0.06 |

|

混匀程度提高比例 |

71.92% |

73.77% |

61.79% |

79.43% |

70.25% |

76% |

从表7中铲车堆混与立式强力混合标准差对比可以看出,立式强力混合后的主要成分、水分、碱度的标准偏差要明显优于铲车堆混的指标。采用强力混合后,物料均匀性和稳定性显著提高,其水分、TFe、CaO、SiO2、碱度等主要指标稳定率提高70%以上。

5 结论

(1)采用立式强力混合机混合固体废弃物的混匀效果显著好于卧式强力混合机,其最优工艺参数为:混匀时间60s,转速330r/min,填充率25%~30%。

(2)通过铲车堆混与立式强力混合机混匀效果对比结果可以看出:相比于传统的铲车堆混,采用立式强力混合机处理固体废弃物效果更优,其混匀后的物料稳定性可提高70%以上。

参考文献:

[1] 李强,贺淑珍,季志云,等. 强力混合强化微细粒精矿烧结的工艺试验分析[J].中国冶金, 2020,30(7):56-60

[2] 王梁. 烧结工序节能降耗新技术发展趋势[J].中国冶金, 2015,25(12):64

[3] 朱刚,陈鹏,尹媛华. 烧结新技术进展及应用[J].现代工业经济和信息, 2016,6(5):57

[4] 伍英,陶卫忠,洪强,等. 宝钢4号烧结机新工艺应用[J].烧结球团, 2014,39(5):20

[5] 陈鹏. 烧结混合制粒工艺的比较[J].中国设备工程, 2017,(4):75

[6] 刘文权. 烧结强力与制粒技术[J].山东冶金, 2013,35(1):7