原波 唐晓东 陈东文 吴战林

(陕西龙门钢铁有限责任公司 陕西 韩城)

摘要:今年来烧结原料价格不断攀升,为了降低生产成本,龙钢公司炼铁厂冶金实验室在31#配比基础上通过亚铁在一定范围内变化,保持碱度稳定在一定范围进行烧结杯实验研究。通过实验考察不同亚铁对烧结矿强度、成矿率、低温还原粉化、高温还原性的影响试图通过合理的亚铁控制降低成本,且能稳定烧结矿质量、保证高炉生产的顺行从而为公司降低生产成本提供有利的参考分析。

关键词:烧结矿质量;亚铁;冶金性能

1 引言

烧结矿亚铁是烧结、炼铁十分重要的质量指标之一,通常是作为烧结矿强度和还原性好坏的重要指标。烧结矿亚铁对高炉中上部的还原也有很大影响。

烧结矿亚铁含量高低对烧结矿质量的影响较大。影响烧结矿亚铁的因素较多,有工艺操作的影响,碱度及二氧化硅、氧化镁的影响,烧结料层的影响。本次实验在采用同一配比、稳定混合料水分在7.0±0.2、稳定烧结矿碱度及统一烧结料层高度,可使亚铁含量的影响尽量降低。这样以来烧结矿亚铁的高低主要因素便是配碳量的大小了。本次实验配碳量过低烧结矿液相生成不足,强度变差,成矿率下降;配碳量过高会增加燃烧带厚度,烧结阻力加强,延长烧结时间,降低烧结矿产量。烧结配料中,配碳量多少决定烧结温度及气氛条件,对烧结过程和烧结矿质量有很大的影响。在本文中以配碳量的多少控制烧结矿亚铁含量的高低。

2 实验方案和方法

2.1 实验条件在碱度保持一定范围,亚铁在11±0.5-7±0.5之间变化。

为了减少由于物料变化引起对实验过程带来的影响,冶金实验室通过一次性取够5组烧结杯实验的烧结物料和反矿进行实验。在混合料水分配比加上稳定在7%±0.2范围。

|

实验方案 |

烧结矿碱度控制范围 |

烧结矿亚铁控制范围 |

|

方案6 |

1.95±0.05 |

11±0.5 |

|

方案7 |

10±0.5 |

|

|

方案8 |

9±0.5 |

|

|

方案9 |

8±0.5 |

|

|

方案10 |

7±0.5 |

2.2 烧结杯实验原料条件

烧结杯实验用含铁料均从龙钢公司14#料场取用。为避免成分及质量波动,实验用生灰、焦沫、反矿均在400㎡烧结机配料室取料。其配料配比如下:

表1配和料配比

|

实验方案 |

混匀矿 |

燃料 |

生石灰 |

返矿 |

合计 |

|

方案6 |

39.1 |

3.70 |

5.40 |

30.0 |

100.00 |

|

方案7 |

38.8 |

3.45 |

5.30 |

30.0 |

100.00 |

|

方案8 |

38.5 |

3.15 |

5.30 |

30.0 |

100.00 |

|

方案9 |

38.1 |

2.80 |

5.30 |

30.0 |

100.00 |

|

方案10 |

37.7 |

2.40 |

5.30 |

30.0 |

100.00 |

注:燃料均已烘干。

2.3 实验方法

烧结杯实验流程主要包括:按照混匀矿配比进行称料配料、混合加水、制粒、点火、烧结、冷却、破碎、筛分。烧结原料按矿种配比称量好后在一混混匀10分钟,确保混料成分均匀;二混通过人工加水、制粒各5分钟;混合料由设备自动均匀布入直径300mm✖1000mm烧结杯中;铺底料5公斤,料层厚度800mm;点火时间35s,混合料上铺0.5公斤焦沫。

2.4 烧结杯控制及指标情况及冶金性能数据

表2烧结杯实验指标情况

|

实验方案 |

烧结时间min |

烧结负压kPa |

尾气最高℃ |

成矿率% |

返矿率% |

垂直速度 |

|

方案1 |

28.3 |

-12 |

671 |

74.31 |

16.20 |

28.27 |

|

方案2 |

29.7 |

-13 |

708 |

70.75 |

17.18 |

26.94 |

|

方案3 |

32.3 |

-11 |

504 |

70.56 |

18.85 |

24.77 |

|

方案4 |

35.88 |

-12 |

588 |

67.33 |

21.60 |

22.3 |

|

方案5 |

28.03 |

-12 |

460 |

65.91 |

24.00 |

28.54 |

表3烧结矿粒度组成

|

实验方案 |

>40 % |

40-25 % |

25-16 % |

16-10 % |

10-5 % |

<5 % |

>16mm % |

转鼓 % |

平均粒径mm |

|

方案1 |

9.84 |

20.90 |

17.69 |

19.11 |

17.12 |

15.34 |

48.43 |

61.67 |

19.59 |

|

方案2 |

14.33 |

17.67 |

16.00 |

17.39 |

18.32 |

16.29 |

48.00 |

59.67 |

20.27 |

|

方案3 |

16.41 |

17.46 |

14.02 |

15.28 |

18.97 |

17.86 |

47.89 |

62.00 |

20.64 |

|

方案4 |

10.86 |

14.87 |

13.50 |

16.81 |

23.48 |

20.48 |

39.23 |

56.67 |

17.66 |

|

方案5 |

6.76 |

12.95 |

10.81 |

19.28 |

27.45 |

22.76 |

30.52 |

51.33 |

15.22 |

表4烧结矿主要成分

|

实验方案 |

TFe% |

FeO% |

SiO2% |

CaO% |

MgO% |

Al2O3% |

R |

|

方案1 |

55.30 |

11.40 |

5.48 |

11.05 |

1.84 |

2.13 |

2.02 |

|

方案2 |

56.20 |

9.77 |

5.27 |

9.85 |

1.66 |

2.19 |

1.87 |

|

方案3 |

55.69 |

9.48 |

5.29 |

10.47 |

1.82 |

2.04 |

1.98 |

|

方案4 |

55.28 |

8.16 |

5.26 |

10.30 |

1.96 |

2.11 |

1.96 |

|

方案5 |

55.15 |

6.74 |

5.23 |

10.54 |

2.02 |

2.02 |

2.01 |

表5实验方案冶金性能对比如下

|

实验方案 |

低温粉化 RDI |

高温还原RI% |

||

|

>6.3mm% |

>3.15mm% |

<0.5mm% |

RI% |

|

|

方案1 |

43.42 |

72.83 |

3.85 |

73.28 |

|

方案2 |

38.55 |

71.32 |

3.86 |

71.04 |

|

方案3 |

37.97 |

70.83 |

6.46 |

75.90 |

|

方案4 |

21.18 |

59.50 |

9.89 |

77.70 |

|

方案5 |

30.03 |

66.55 |

8.81 |

78.40 |

3 实验数据分析

方案1到方案5是在烧结矿碱度在一定的范围内,烧结矿亚铁含量由高到低进行的五组烧结杯实验。以下是对这五组实验数据的分析。

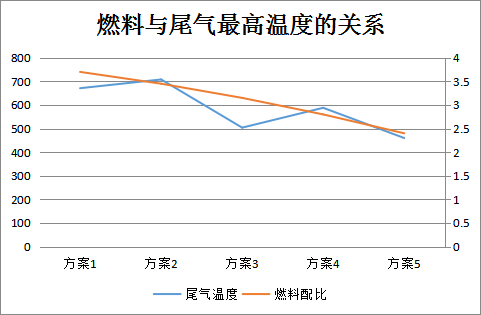

3.1 尾气温度与燃料配比的关系

注:尾气最高温度为烧结过程的终点温度

由上表可看出,随着燃料配比的减少,尾气最高温度整体呈下降趋势。

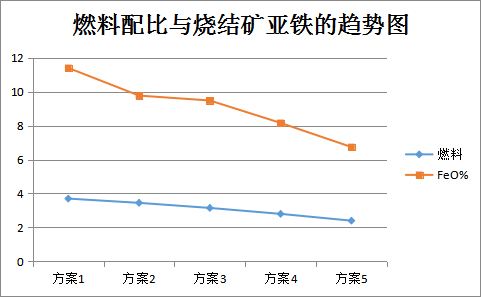

3.2 方案1-方案5燃料配比与烧结矿亚铁的趋势图

烧结过程中燃料用量的多少直接影响烧结矿的亚铁含量,高配碳量必然会带来高亚铁,低配碳量必然会带来低亚铁。

在方案1-方案5中随着燃料配比的减少,烧结矿亚铁含量也会相应的降低。

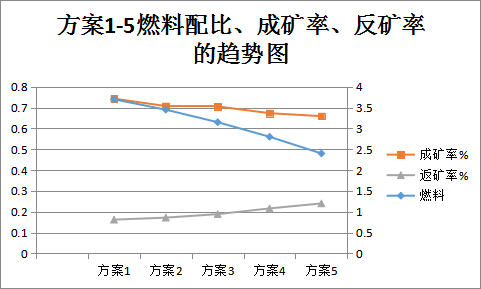

3.3 燃料配比、烧结矿成矿率和返矿率的趋势图

烧结矿成矿率呈下降趋势,而返矿率呈增长趋势。这是因为燃料用量少时,烧结所需的热量则不够,达不到烧结所需的温度,生成液相量减少,从而导致成矿率逐渐减少、反矿率逐渐增加。

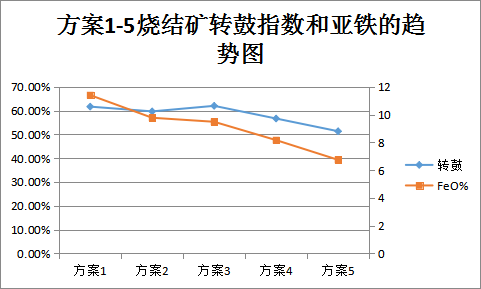

3.4 烧结矿转鼓强度与亚铁趋势图

由上图可知,从整体上随着烧结矿亚铁含量的降低,烧结矿转鼓强度呈下降趋势。但仔细分析发现烧结矿亚铁最高的转鼓强度却不是最高的。在高配碳量下会带来高亚铁,而在烧结过程中烧结温度较高的话反而也影响烧结矿质量。因此提高亚铁含量对于烧结矿的转鼓强度没有直接关系。只有最合适的配碳量和亚铁才能烧出最好的烧结矿强度。上图中方案3亚铁控制范围在9±0.5,表现出了最好的烧结矿强度。

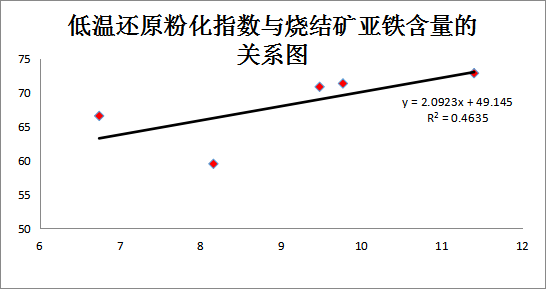

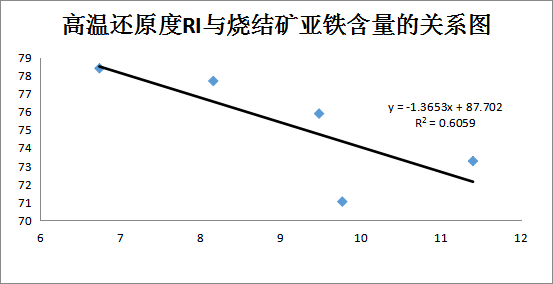

3.5 烧结矿亚铁与低温还原粉化指数、高温还原度的关系。

由上图可知,低温还原粉化指数与烧结矿亚铁含量呈明显的正线性关系。

由上表可得出,高温还原度与烧结矿亚铁含量呈负相关关系。随着烧结矿亚铁含量的增加,高温还原度RI呈下降趋势。

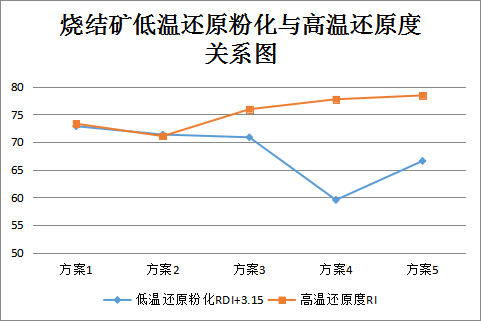

由上图可以看出低温粉化指数与高温还原度呈一高一低的趋势。而在方案3在亚铁9±0.5范围内中高温还原表现良好且低温还原粉化指数也在70%以上,保证了烧结矿的冶金性能指标。

4 结论

方案1-5五组烧结杯实验是在烧结矿碱度含量一定、通过调整亚铁变化进行烧结杯实验。五组不同烧结杯实验数据及冶金性能的分析得出以下结论:

①、随着燃料配比的减少,尾气最高温度整体呈下降趋势。(注:尾气最高温度为烧结终点温度。)

②、随着燃料配比的降低,烧结矿亚铁含量也随之减少。但是,燃料配比的减少使得整体烧结矿成矿率、有所下降,返矿率增加,导致烧结矿产量降低。

③、在高配碳量下会带来高亚铁,而在烧结过程中烧结温度较高的话反而也影响烧结矿质量。只有最合适的配碳量和亚铁才能烧出最好的烧结矿强度。方案3亚铁控制范围在9±0.5,表现出了最好的烧结矿强度。

④、在冶金性能方面,方案1-5中在保持碱度在一定范围内,烧结矿亚铁在11±0.5-7±0.5范围内,烧结矿亚铁含量与低温还原粉化呈明显的正线性关系、与高温还原度呈明显的负线性关系,即随着烧结矿亚铁含量的降低,低温还原粉化指数呈下降趋势,而高温还原度呈上升趋势。低温还原粉化指数与高温还原度呈一高一低的趋势使得在要两者都要兼顾才能保证烧结矿的冶金性能。而在方案3在亚铁9±0.5范围内中高温还原表现良好且低温还原粉化指数也在70%以上,保证了烧结矿的冶金性能指标。