柏鹏飞

(首钢长治钢铁有限公司, 山西 长治 046031)

摘 要:长钢烧结烟气脱硫系统于 2013 年投用,采用密相塔半干法烟气脱硫技术。投用后该系统存在系统故障率高、能力不足、氮气消耗量大等问题,通过本次改造,有效解决了存在的问题,提高脱硫系统运行效率。

关键词:烟气脱硫;系统改造;实践

1 烟气脱硫系统简介

首钢长治钢铁有限公司(全文简称长钢)2×200 m2烧结烟气脱硫工程于 2013 年 8 月 17 日开工建设,2013 年年底建成投运。烧结机主抽风机出口工况最大烟气量为 120 万 m3 /h,烟气温度 120~160 ℃,烧结正常运行时烟气中籽(SO2)为 800~1 500 mg/m3,烧结烟气脱硫系统采用北京科技大学环境工程中心开发的密相塔半干法烟气脱硫技术。

2 运行原理

烧结机烟气由烧结主抽风机排出,经烟道进入脱硫塔的上部,与经过加湿后的脱硫剂(石灰)一起从脱硫塔的顶端向下流动,在运动过程中石灰与水、SO2 进行系列反应,同时用搅拌器搅拌实现良好的反应和接触条件。部分反应后的物料沉积在脱硫塔和过渡仓灰斗,部分随烟气进入除尘器的物料被布袋 截留,反吹后落入除尘器底部的灰斗内。除尘器灰斗、脱硫塔和过渡仓灰斗中脱硫灰通过刮板机输送到脱硫塔下端,大部分经螺旋输送机输送至斗提机进料口,斗提机将循环脱硫灰提升至脱硫塔顶部加湿机,经加湿后进入脱硫塔中,然后继续参加循环,少部分从刮板机排废灰口经气力输送装置输送至废灰仓。除尘器净化后的烟气经增压风机加压后再返回主抽风机后原烟道内,从烟囱外排。

3 存在问题

1)现有布袋除尘器过滤面积偏小、选用过滤风速偏高,滤袋负荷较大造成除尘器阻力较大;同时由于进风方式不合理,造成各箱体气流分布不均,进一步增加了除尘器阻力,布袋除尘器部分滤袋与壁板结构件有碰撞摩擦情况,造成滤袋被动磨损,直接影响着烧结机烟气脱硫系统运行效率和效果,目前脱硫系统最高处理 SO2 能力为 800 mg/m3,远小于设计 值 1 500 mg/m3,烟气排放达不到环保要求。

2)废灰输送用气力输灰装置氮气消耗量大,且在氮气压力不稳时容易造成输灰管路堵塞。

3)脱硫循环灰系统各灰斗用料位计,在 2014 年已大部分损坏,显示不准确,同时灰仓的高处料位计没有检修、维护平台,日常仪表校验工作无法进行,也不能为脱硫正常操作提供依据。

4 改造内容

1)将现有的中箱体进风方式改为灰斗进风,将原中箱体进风口封闭,灰斗间每室完全隔断,在每室中箱体加装 2 根滤袋防撞击拦阻索,减少滤袋与箱体的摩擦。

2)废灰由原来的气力连续输送仓泵改造为仓泵输送。

3)将脱硫 12 个灰斗料位计改为热电阻检测。

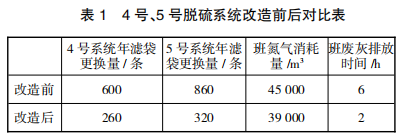

5 改造后效果(见表 1)

1)4 号脱硫系统改造前每年日常更换滤袋 600条,改造后日常更换滤袋量减少为 260 条。5 号脱硫系统改造前每年日常更换滤袋 860 条,改造后日常更换滤袋量减少为 320 条。此次改造达到了减少滤袋消耗的目的,效果明显。

2)脱硫改造前每班消耗氮气约为 45 000 m3,每次排废灰时间 6 h/机,改造后每班氮气消耗量在39 000 m3 左右,排废灰时间 2 h/机,此次改造不仅减少排废灰时间和氮气的消耗量,而且也减少职工的劳动强度。

3)脱硫灰仓料位改造前是射频导纳料位仪,料位仪探头粘灰后,料位显示就始终处于高料位或者低料位,该料位仪价格昂贵。用热电阻改造后,只要显示的温度与烟气的温度接近,说明料仓料位不高,可以很直观的判断料位,而且热电阻价格便宜,接入操作系统监控画面后,操作人员可以实时监控料位,及时优化操作,保证工艺正常。

6 结论

1)本次改造,效果明显,达到了改造目的。

2)通过本次改造,年降低脱硫滤袋消耗 880 条, 班结余氮气量 6 000 m3,经济效益明显。