范正洁1,胡署名2,职建军2

(宝山钢铁股份有限公司1.中央研究院,上 海 201999& 2.炼钢厂,上 海 200941)

摘要:气泡性缺陷是汽车板钢质缺陷的主要缺陷之一。针对此缺陷开发中间包塞棒吹氮氩混合气体技术,开展了浸入式水口中钢水吸氮过程理论计算,开发了塞棒吹氮氩混合气体装置,并在现场开展工业试验。现场工业试验达到预期效果,铸坯夹杂物密度和钢质降级率得到显著降低,铸坯夹杂物密度由对比流的12.37 个/mm2 降低至试验流的8.58个/mm2,钢质降级率由对比流的3.01% 降低至试验流的1.52 %。

关键词:连铸;中间包;塞棒;浸入式水口;吹氮氩混合气体

1 背景

气泡性缺陷是汽车板钢质缺陷的主要缺陷之一。塞棒吹入的氩气泡是形成气泡性缺陷的主要原因,要减少气泡性缺陷最有效的方式之一是减少吹入结晶器内氩气量,但是减少吹氩量又会引起塞棒头和浸入式水口内部的堵塞,影响浇铸顺行和铸坯质量。

既要减少吹氩量解决铸坯气泡性缺陷,又要防止塞棒头和浸入式水口堵塞,为此,开发氮氩混合气体技术,用一部分的氮气替代氩气从塞棒吹入,氮气吹入钢水后大部分在浸入式水口中被钢水吸收,因此,在浸入式水口里面有大量氮气泡,但是在结晶器里氮气泡显著减少,既能有效防止塞棒和水口堵塞,又能防止过多气泡进入结晶器产生的弊端,但缺点是吹氮氩混合气体会引起钢水的增氮。

本文主要介绍塞棒吹氮氩混合气体技术,理论计算浸入式水口中钢水吸氮过程的增氮量,开发塞棒吹氮氩混合气体装置,介绍现场开展工业试验的效果。

2 钢水吸氮过程理论计算

塞棒吹氮氩混合气体,按钢液吸氮速率理论,钢水吸氮过程分为氮气向钢水表面的吸附、离解和向钢水中溶解的过程[1],即:

(1 ) 气泡中氮气(N2) 由气泡内部向气泡一钢液表面的传质;

( 2 ) 在气泡一金属界面上的吸附化学反应,N2 = 2 [N] ;

(3) [N ]在钢液侧边界层中的传质。

氮气由塞棒吹入钢水中,由于气泡很小(平均直径为2 mm) ,吹入的氮气从气泡内部向钢液表面的传质速度比界面反应速度要快得多,即认为步骤(1 )速度很快,不会成为吸氮过程的限制性环节,吹氮速率主要由[N ]在钢液侧边界层的传质和界面上的化学反应混合控制。又因为IF 钢成分体系 w[O] % 25 x 10-4,w[S] % 6 x 10-4% ,w[N] % 30 x 10-4% ,属于低氧位低硫位成分条件,所以塞棒吹氮气条件下,吸氮的速率主要由界面传质控制。[N]在钢液侧边界层的传质速度以公式(1)表示:

![]()

式中 :Kn为传质系数 ;A为气一液界面面积;V为钢水体积;w[N]e为气液相平衡时钢水中氮的质量分数;w[N]为某个时刻钢水中氮的质量分数。

以宝钢某连铸机工况为例,断面为 1500mmx 250 mm,通钢量为 3t/min,塞棒吹氮气量为 5 — 10 L/min。假设气泡的直径为0 . 002 m,每个气泡的体积为 4. 18 x 10-9m3,每个气泡的表面积为1.25 x 10 -5m2,则气一液的反应总表面积计算公式为:

![]()

式中:Q为吹入氮气量 ;A气泡为单个气泡的表面积;V气泡 为单个气泡的体积。

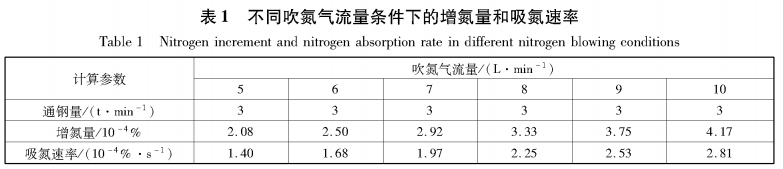

取 1600℃时钢水中的氮饱和溶解度为0. 040% ,传质系数Kn取 10-4 m/ s,代入计算公式 ( 1 ),得到吸氮速率计算结果见表 1,同时计算不同吹氮气流量下,完全被钢水吸收时计算得钢水 的增氮量见表1。

由理论计算结果可知,随着塞棒吹氮量的增加 ,钢水的增氮量和钢水的吸氮速率都随之增加。水模拟试验结果得到钢水在浸入式水口入口速度一般为 1 m/s,塞棒吹气点距离浸入式水口出口距离为1 m,吹入的气泡和钢水流速一致,所以,吹入的氮气泡要在 1 s 中之内溶解到钢水中才能保证气泡在出浸入式水口之前完全溶解到钢水中而不进入结晶器。因此,氮气在通过浸入式水口时被钢水吸收的量和氮气完全吸收钢水的量的比值为氮气通过浸入式水口时被钢水的吸收率 ,理论计算氮气在浸入式水口中被钢水吸收率为 6 7 % 。例如塞棒吹5 L/min氮气完全被钢水吸收条件下钢水增氮为2. 08 x 10-4% ,钢水吸氮速率理论计算值为 1.40 x 10-4% ,所以氮气在浸入式水口中被钢水吸收率为67 % ,有 33% 的氮气泡进入结晶器。

3 吹氮氩混合气体工业试验和结果分析

3 . 1 现场试验装置

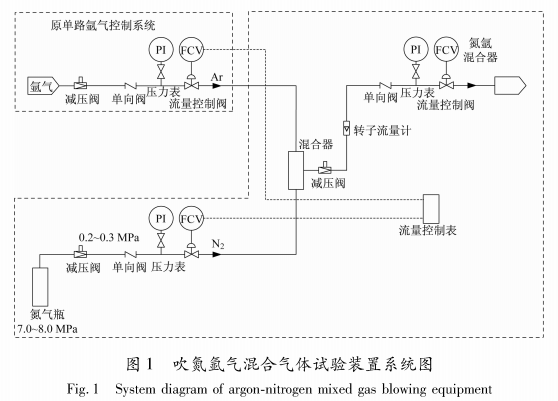

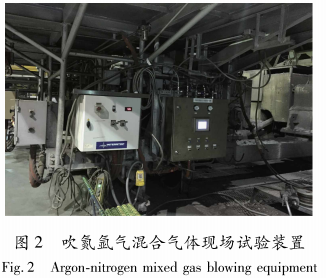

前期开展吹氮氩气混合气体技术的理论研究表明,吹氮氩混合气体可以在浸入式水口中形成气泡,防止水口堵塞,气泡在浸入式水口中逐步溶解到钢水中,从而显著减少进入结晶器内气泡数量。开发制作吹氮氩混合气体试验装置,吹氮氩混合气体装置入口由两个控制气体流量的回路组成 ,分别是氮气流量控制回路和氩气流量控制回路 ,两路气体通过混流器将两个管道的氮气和氩气混合在一起,并通过出口管路输出到塞棒头。图 1 为吹氮氩混合气体系统,图 2 为现场吹氮氩混合气体装置。吹氮氩混合气体装置按照现场操作工艺开展工业试验。

3 . 2 现场试验条件

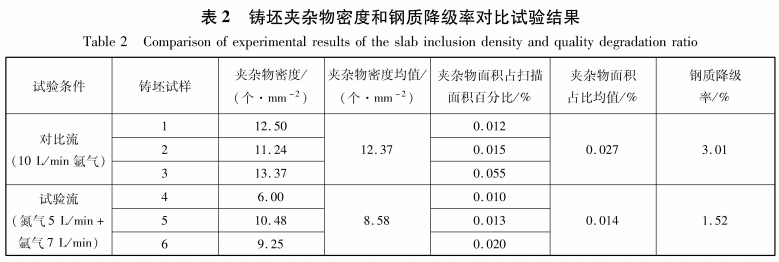

在宝钢连铸机浇铸超低碳钢时开展现场工业对比试验,试验流条件为塞棒吹氮气R L/min +氩气 7 L/m i n 的混合气体,对比流条件为塞棒吹10 L /min氩气 ,分别取两流的中间包提桶样和铸坯样,分析两流铸坯增氮情况,并对比两流夹杂物密度和两流钢质降级率。

3 . 3 试验结果和分析

现场对比试验分析结果表明,中间包提桶样氮含量试验流和对比流均为13 x 10-4%,中间包内未见增氮。试验流板坯氮含量为 15x10 -4% ,对比流板坯氮含量为 13 x 10-4% ,试验流相比对比 流板坯增氮为2 x 10 -4%,与理论计算结果相符。

铸坯夹杂物密度和钢质降级率对比试验结果见表2 。由表2 可知,铸坯夹杂物密度由对比流的 12. 3 7个/ mm2 降低至试验流的8 . 58 个/ mm 2,铸坯夹杂物面积占扫描总面积百分比由对比流的0 . 027% 降低至试验流的0 . 0 14% ,钢质降级率由对比流的 3. 01% 降低至试验流的1.52% ,现场试验效果显著。

试验流较对比流铸坯增氮2 x 10 -4% ,对生产过程没有造成负面影响。塞棒吹氮氩混合气体可以减少氩气的吹入量,而吹入的氮气在浸入式水口中大部分就已经溶解在钢水中,不易在结晶器钢水中形成气泡性缺陷,铸坯的夹杂物密度和钢质降级率均有显著降低。

4 结论

(1 ) 经理论计算,随着塞棒吹氮量的增加,钢水的增氮量和吸氮速率都随之增加,塞棒吹入的氮气 67 % 在浸入式水口中就被钢水所吸收,只有33 % 的氮气泡进入结晶器。

(2 ) 开发塞棒吹氮氩混合气体装置和工艺技术 ,并成功在现场开展工业试验。

( 3 ) 试验流较对比流铸坯增氮 2x10 -4% ,对生产过程没有造成负面影响。铸坯夹杂物密度由对比流的12. 3 7个/mm2 降低至试验流的8. 58个/mm 2,钢质降级率由对比流的3.0 1 % 降低至试验流的 1. 52 %。

参考文献

[ 1 ] 姜周华,陈兆平,黄宗泽.不镑钢冶炼及凝固过程氮的控制[J ].钢铁,2005,40(3):32.