张国菊

(山西云时代太钢信息自动化技术有限公司, 山西 太原 030003)

摘 要:设计了一种有效连铸中间包平衡系统,即通过对液压系统进行改造并增加先进的平衡检测传感器和PLC 设备,开发与之相应的软件,从而动态的矫正中包的倾斜,有效解决了现场所遇问题,间接提高了拉坯速度和铸坯质量,同时该系统可减少由于中间包不平衡对液压缸的损耗,提高了液压缸的使用寿命。

关键词:中包平衡;平衡传感器

液压控制 倾斜角度连铸是钢铁冶金生产的重要环节,中间包又是连铸生产的关键,在整个浇铸过程中,中间包必须保持在一个固定的水平位置,而现在大多炼钢厂中包车中间包由于液压及偏载的原因在使用过程中普遍存在无法保持平衡的问题。本文围绕着连铸生产过程中间包平衡设计了一种有效的控制系统,该系统通过对液压系统进行改造,增加先进的平衡检测传感器和 PLC 设备,并开发与之相应的软件,动态的矫正中间包的倾斜,以实现钢水由中间包进入结晶器的过程中由于中间包不平衡造成的相关问题,实现中包的控制,提高拉坯的稳定控制和铸坯质量,同时该系统可减少由于中间包不平衡对液压缸的损耗,从而提高液压缸的使用寿命。

1 改造前设备状况

大多数钢厂连铸生产过程,中间包水口都不能保持一个固定的水平位置,存在水口偏流的现象,从而引起液压缸受力不均磨损严重,甚至会造成漏钢停产等事故;同时在对水口插入深度的控制中,需多次较准,不仅浪费人力,而且影响生产节奏。

现在生产过程中遇到中包车无法保持平衡的情况下,一般现场采取支垫方式,在不同高度需要加减不同垫块,并且在上升和下降过程中不能调整水平。 不能完全解决存在的问题,而且存在安全隐患。

2 系统构成

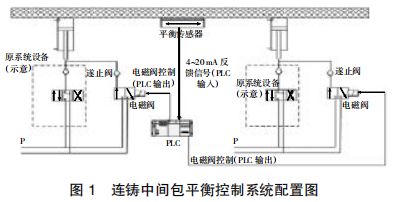

该系统涉及对控制部分和液压部分的改造,通过在中包车梁上安装的先进角度传感器检测中间包的倾斜角度,通过角度与水平标定对比计算液压缸动作,使中间包始终处于动态平衡中;在液压缸供油回路增加旁路,新增节流阀、逆止阀、电磁阀共同构成液压缸辅助给油回路,并增加调速阀组,解决相邻两台中间罐车的顶升缸同步精度差的问题,整个系统配置如图 1 所示。

2.1 控制部分系统设计

在中包车梁上安装平衡传感器。其工作原理为:在传感器内封装着电解液,电解液随着现场安装位置的角度变化而流动,流动到下部电极上,造成电极间电导率变化。从而通过电导率的变化、输出不同的电流信号,反算出安装位置的水平方向的偏移情况。

本系统中采用先进的角度传感器 NS-5/PI,检测数据精确,检测精度可达 0.01°,检测范围可达依5°,能有效的检测中间包倾斜状态。传感器安装在中包侧面,与水平垂直,输出 4~20 mA 信号直接由 PLC 控制器模拟量接入端,信号输入 PLC 后经运算得到中间包具体倾斜角度。

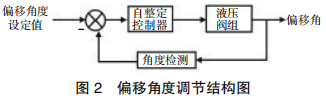

系统采用了稳定可靠且具有较高响应运算速度的 S7-300PLC 进行信号处理和逻辑控制。PLC 通过检测并采集平衡传感器数值,采用 PID 对电磁阀进行脉冲控制,把平衡传感器偏移角度作为被调参数进行调节控制,为了适应控制对象的特性,获得理想的控制效果,控制方式采用自整定控制。运用自整定的方法,相较于手动参数设定,在过程动态特性时变的变量控制方面,控制器参数的整定可以自动整定完成,并具有自动校正能力,以补偿过程时变,故而在整定速度和精度上,都有较大的提高。在自整定时,为了保证设备工作在稳定范围内,需要根据实际变量时变范围,限制输出范围在死区之内,并且在自整定过程中,拐点的确认是关键,要确保变量阶跃分辨率合适,不然分辨率较小,会使变化过程中不会出现拐点,较大的话,可能引起超调,影响控制效果(见图 2)。

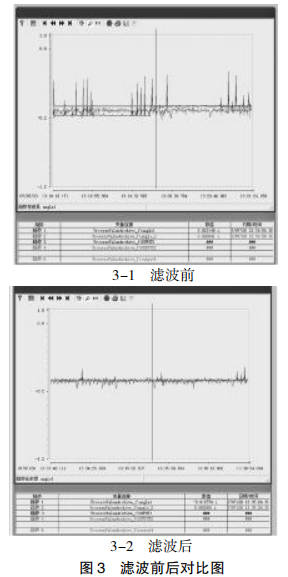

此外,由于液压控制频度较高,幅度很小,在控制过程中,对外部干扰很敏感,尤其是平衡调节时,电磁搅拌也在工作运行当中,电磁干扰较强,影响到平衡调节的控制效果;经过试验数据分析,编制适用的滤波算法,消除电磁搅拌干扰、共模干扰等外部干扰源引起的信号突变,有效提高控制的稳定性(见图 3)。

2.2 液压部分系统设计

中间包角度倾斜主要由液压系统实现,如何实现角度与液压缸动作连锁是控制的关键。在液压缸供油回路增加旁路,新增节流阀、逆止阀、电磁阀共同构成液压缸辅助给油回路,这样在快速动作过程中可以加快运行速度;在检测到中间包偏移时,控制节流阀和电磁阀,使液压钢角度得到微调,实现保持在一个固定的水平位置的目的。

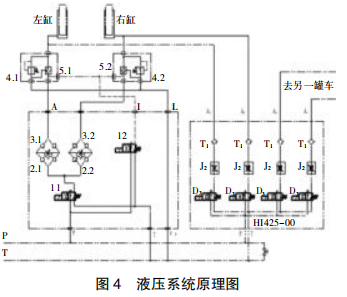

在原来的液压系统基础上增加调速阀组HI425-00,如图 4 所示。在两缸仅从主油路进油时,若左缸顶升偏慢则电磁阀 D1 得电,液压油经电磁阀 D1、调速阀 J1 和单向阀 V1 进入左缸增快左缸顶升速度,至与右缸同步时电磁阀 D1 断电,所增加的速度快慢可通过调速阀 J1 来调节。反之若右缸顶升偏慢则电磁阀 D2 得电,液压油经电磁阀 D2、调速阀J2和单向阀 V2 进入右缸增快右缸顶升速度,至与左缸同步时电磁阀 D2 断电,通过调节调速阀 J2 来调节增加的速度。另外两路供第二台中间罐车调整油缸顶升速度用。

3 实施效果

本系统应用于连铸生产过程中间包平衡控制中,取得了良好的效果。系统投运后,达到了动态矫正中包倾斜问题的目的,并且操作简单,方便维护。本方法检测精度小于 0.02°,控制精度小于 0.15°,响应时间小于 100 ms,动态控制时间,小于 2 s,有效地解决了所遇问题,提高拉坯速度及铸坯质量;同时该方法可减小由于中间包不平衡对液压缸的损耗,提高液压缸的使用寿命。

4 结语

本文针对炼钢厂连铸生产工艺浇铸过程中中间包不能一直保持在水平位置的实际问题,设计了一套有效的连铸中间包平衡系统,本系统通过对液压系统进行改造,增加先进的平衡检测传感器和 PLC设备,并开发与之相适应的软件,动态矫正中包的倾不良率由原来的 0.05%下降到 0.003%,达到了客户的期望值,重新获得了市场认可。根据攻关可以得出:

1)盘条氧化铁皮去除不净是焊丝镀铜不良的直接原因。而造成氧化铁皮难以去除的原因比较复杂,涉及到盘条生产工艺、表面缺陷、水质等各个方面。

2)加热炉均热段温度在 1 150 ℃以下时,可有效控制难去除的 Fe2SiO4 的生成。

3)除鳞水压力由 8 MPa 提高至 15 MPa 以上,铸坯表面氧化铁皮可有效去除,并改善盘条表面锯齿状缺陷。

4)采用合理的吐丝温度、辊道速度以及冷却速度等措施,可以有效控制盘条氧化层厚度和成分,生成适用于机械剥壳工艺的氧化铁皮结构。

5)盘条表面锈蚀、不圆度大以及表面形状不规则等也可在一定程度上影响盘条氧化铁皮的去除效果,可通过控制水质、存放环境和换辊频率进行改善。

参考文献

[1] 魏国立,朱青德.焊丝镀铜色差分析及改进[J].工业加热,2018,5 (47):26-29.

[2] 程小鹏.氧化铁皮形成机理与控制策略[J].涟钢科技与管理,2017(4):17-19.

[3] 李舒笳,罗志俊,陈涛,等.Fe2SiO4 相析出行为对焊线钢丝表面镀铜的影响[J].材料热处理学报,2016,37(8):189-195.