马云飞, 赵永龙, 韩小强

(河北津西钢铁集团股份有限公司, 河北 唐山 064300)

摘 要:影响钢包滑动机构系统夹钢的因素分为三种:工艺操作因素、滑动机构因素、耐材因素。三种因素相互关联和制约,可以说都是钢包滑动机构系统夹钢的主要因素,但只要根据夹钢的不同部位和状况进行分析,并采取相应的措施,钢包滑动机构系统夹钢现象是可以杜绝的。

关键词:夹钢;滑动机构;工艺操作;耐材

钢包的滑动机构系统有耐材和机构两部分组成。耐材部分包括:上水口座砖、上水口、上滑板、下滑板、下水口。机构部分包括:机构底座和机构支撑。机构支撑包括:机构支撑架和滑动小车。机构支撑架靠弹簧与底座压紧,而滑动小车实现滑板的开关,控制钢流的大小。

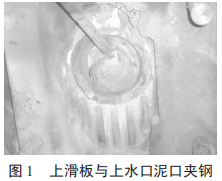

钢包滑动机构系统夹钢是钢包使用过程中较大的生产事故。钢包单滑安全性高,但成本也较高。所以,现在有许多钢厂为了适应当前的经济形式,降低成本实现了连滑或多滑,但同时也就增大了钢包滑动机构系统的夹钢(如图 1 所示)机率。

1 工艺操作因素

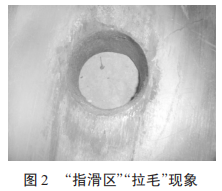

在生产过程中钢包滑动机构系统是通过滑板控制钢流的大小来实现对生产节奏的控制,从而达到工艺生产的需要,钢包滑板在使用过程中频繁调节,会降低滑动机构系统的使用时间,特别是在高温钢时,控流操作造成高温钢水冲击下滑板,造成下滑板“指滑区”“拉毛”现象严重(如图 2 所示)。在“指滑区”“拉毛”处上下滑板间出现了缝隙增大了滑板间夹钢的机率。

钢水的浇铸过程是通过钢包滑动水口中的引流砂引流实现的,当钢包引流不能自开时就需要“烧氧”引流,“烧氧”引流时会存在大量的氧气,“打火” 后与铁反应放出大量的热把水口堵塞物烧开将钢水引下,因此局部的高温区对耐材会产生严重的熔损,同时也会对耐材进行氧化损失,这样就会增加滑板的夹钢机率,降低滑板的使用时间。

滑动机构系统更换耐材时,上水口可使用十几次,多炉连滑时滑板和下水口能够使用 2~3 次,不能连滑时就需要每包更换,安装上下滑板和上下水口需要耐火泥填充缝隙,耐火泥要在泥口处填充压实,上水口和滑板是靠滑动小车的弹簧压实的,下水口是靠水口套子压实。泥口填充不实会在泥口处穿钢,上泥口穿钢时影响是最为严重,钢包在连铸浇铸时,一旦出现穿钢事故,无法通过滑板控制,只有将钢包旋转到事故钢包位,等钢水流净在进行处理。

正常装包时滑动小车是不能进行拆检的,只有通过观察滑板间的缝隙大小来判断小车的使用状况。线下更滑小车时才能拆检更换弹簧。如果弹簧自由高度不够或受力不均匀,直接影响就是在滑板之间产生缝隙,在滑动操作过程中就会出现夹钢现象,滑板穿钢严重时无法控制钢流。

钢包下水口保证了钢水的正常浇铸和悬挂大包保护套管,而钢包下水口是用一个套子固定的,当水口套子松动时,就会使下泥口填充不实,产生缝隙造成下泥口穿钢,此类穿钢一旦发生可以通过控制滑板关包停止浇注处理。

钢包滑板的操作是靠滑动小车在滑道中自由的运动实现的,一旦滑道中有异物进入就会造成滑板夹钢。因此在整体滑动系统下面有一个防护板,主要作用就是防止异物进入滑道和减少高温辐射。而护板变形就要及时跟换以确保滑板作用的完整。机构防护板对延长滑动系统的寿命很重要[1]。

2 滑动机构因素

钢包滑动机构是安装在钢包壳包底处的底板上的,整个机构变形就会在使用过程中滑板间产生缝隙,增加穿钢的机率。钢包滑板机构变形的形式一般有两种,一种是吊运过程中受到的机械撞损,这种情况一般都比较严重会直接影响生产。

另一种就是高温辐射。钢包在浇注时长时间地处在中包上方高温辐射状态下,机构强度逐渐降低,内部组织出现在结晶现象,导致的机构变形[2]。

而长时间的使用机构系统老化也会影响,根据公式

![]()

式中:P 为滑板机构提供给滑板的面压;N 为面压弹簧的个数;

μ 为面压弹簧的弹簧系数;ΔX 为工作时 弹簧的压缩量。

由式(1)可知,当机构的滑动小车、机构底座和加载面压弹簧的磨损量超过规定值时,在规定面压加载行程内,弹簧的变形量减少,不能产生足够的面压,导致滑板间隙增大而产生夹钢现象[3]。

3 耐材因素

耐火材料作为炉衬及在高温下使用的元器件的制作材料,除了要承受高温作业外,还要抵抗温度的急变对他的损坏。因此热震损坏是耐火材料主要的损毁原因之一。

材料抗热震性的评价参数较多,按照断裂力学的观点,材料的破坏是由于裂纹的产生与扩散。如果在热冲击下,裂纹不产生或者即使产生了也能将其抑制在一个小范围内而不扩展,则可使材料不致断裂。

衡量热震稳定性可以用抗热应力断裂系数 R 表示:

式中:μ 为泊松比;E 为弹性模量;σf 为断裂强度。

式中:V 为断裂表面能,J/m2;R 只考虑材料的弹性应变能,用来比较具有相同表面能的材料;R1 则同时考虑了弹性应变能和断裂表面能,主要用来比较具有不同表面能的材料。R 和 R1 越大,材料的抗热震性越好。

由式(2),式(3)可知,影响耐材抗热震性的因素主要有两个方面:一是影响热应力及裂纹产生与扩展因素;二是阻止裂纹扩展抵抗热震断裂的因素。材料的热学性质,如热膨胀系数、导热系数、热熔等都对耐火材料的抗热震性有很大的影响。当热膨胀系数越大时,由于温度梯度造成的热应力也越大,越容易产生裂纹;然而当导热系数增大时,材料中的温度梯度会下降,热应力减小,抗热震性就越好。另外材料显微结构中的晶界、相界、气孔和裂纹也会对裂纹的扩展产生影响。他们一方面可以成为裂纹产生与扩展的裂纹源,另一方面还可以阻止裂纹的瞬时扩展,防止材料的完全断裂。其中气孔和裂纹除了可以起到防止裂纹的瞬间扩展的作用外,还可以在一定程度上起到吸收热膨胀的作用从而减小材料的内应力,因此适量的、均匀分布的微裂纹可以提高耐火材料的抗热震性[4]。

4 控制措施

1)稳定生产节奏,稳定温度拉速,减少滑板的操作频率;提高自开率减少“烧氧”次数。

2)定期更换钢包机构,保证机构变形量可控,更换和调整弹簧压力,保证机构支撑受力均匀。

3)加强对钢包滑动机构系统的了解,精心操作,保证每个工艺环节按照标准执行。

4)提高耐材的质量,保证耐材的实用性完好。

5 结语

只要严格地控制影响夹钢的因素,钢包滑动机构系统夹钢或穿钢问题是可以杜绝的。

参考文献

[1] 王学新.钢包滑动水口滑板多炉连用技术的研究与实[J].山东 冶金,2010(6):32.

[2] 黄燕飞.常见的钢包滑动水口漏钢原因分析及改进措施[J].耐火材料,2009(4):43.

[3] 周卫胜.钢包滑板间漏钢原因及防范措施[J].耐火材料,2005 (3):225- 226.

[4] 李楠.耐火材料学[M].北京:冶金工业出版社,2010