刘文武1 姜 辉2 金 胜3 高 荣4 李宝东1 杜 蒙1

(1.中钢集团鞍山热能研究院有限公司;2.中唯炼焦技术国家工程研究中心有限责任公司; 3.华泰永创 (北京) 科技股份有限公司;4.鞍山开炭热能新材料有限公司)

摘 要 以烧结余热回收环节为研究对象,总结一套适合国内烧结工序 (包括烧结机、 冷却机) 的余热回收工艺。通过某钢厂 200m2 烧结机余热发电工程中采用余热回收技术, 对应用效果进行检验。实践证明烧结机主抽烟道中热管换热器、 环冷机热风回热双压锅炉能够在不影响烧结工艺的前提下,将烧结余热充分地回收。其具有很高的推广价值,但其本身的结构型式还有不完善之处, 需要不断地改进。

关键词 烧结余热回收技术;翅片管;热管

烧结机主抽烟道余热采用热管换热器进行回收, 烟气温度足够高,同时换热设备大小受到场地限制,最终确定热管换热器产生中压蒸汽。

根据余热资源梯级利用和热量损失最小原理,环冷机采用回热方式将锅炉尾部排放的热废气通过回热循环风机返回烧结冷却机风箱,提高冷却风温,从而将冷却机第一段风罩出口废气提高到 420℃ ,第二段风罩出口废气提高到 310℃ 。进一步提高余热锅炉蒸汽品质和产量,利于发电。

1 某钢厂 200m2 烧结机、 环冷机概况

1.1 200m2烧结机大烟道

1 号大烟道风机工况流量 810000m3/ h(150℃ ),压力为 - 17000Pa, 高温段流量约占 总流量的1 / 3,高温段温度 400 ± 30℃ ꎮ

2 号大烟道风机工况流量 450000m3/ h(150℃ ),压力为 - 17000Pa,高温段流量约总流量的 1 / 3,高温段温度 350 ± 30℃ ꎮ

1.2 200m2烧结环冷机

环冷机规格为 1 × 280m2 ,烧结矿处理能力470t/ h,给料温度 700 ~ 800℃ ,排料温度< 120℃ 。

配套鼓风机4台,流量为396000m3 / h (单台风机;常温),全压 3900Pa, 其中环冷 1号排气烟囱,流量 300000m3 / h,温度350 ± 30℃ ;环冷2号排气烟囱流量 3000000m3 / h,温度 250 ± 30℃ 。

2 工作原理

2.1 热管换热器

主烟道余热回收采用热管式余热锅炉,基本工作原理同翅片管式余热锅炉,利用超导技术,将换热面吸收的热量传导到风箱外部的换热水套,对锅水进行蒸发。减少换热面一旦漏水会影响主抽管道。

2.2 双压锅炉

烧结冷却段余热锅炉采用翅片管式双压余热锅炉,错排管束直接对锅水换热,提高换热效率。 当锅炉进入工作状态时,烟气水平流向锅炉顶部的入口转角烟道,依次流经本体各受热面,经换热后的烟气从锅炉底部排出。

锅炉的汽水系统由前述各受热面管箱、 高压锅筒、 低压锅筒和过热器集汽集箱所组成。锅炉的给水 (凝结水) 经各自的给水操纵台进入省煤器加热后,接近饱和温度的水进入锅筒。锅筒内的水经下降管进入蒸发器,在蒸发器内受热后成为汽水混合物又回到锅筒 (分离器)。在锅筒(分离器) 内进行汽水分离,分离下来的水回到锅筒的水空间,饱和蒸汽则通过饱和蒸汽引出管被送到过热器,饱和蒸汽在过热器内被加热成过热蒸汽,然后经环冷罩膜式壁加热,达到规定的蒸汽温度后,经主汽管送入汽轮机。

2.3 双压锅炉结构形式

锅炉为双压自然循环无补燃型余热锅炉,与烧结环冷机相匹配。锅炉采用多排柱布置形式,锅筒和受热面并列布置,即分为主跨和副跨。

主跨———锅筒及主要辅机部分采用独立的结构,多层布置,自上而下依次布置中压锅筒、 低压锅筒及炉水加药装置及汽水取样装置等。

锅炉为塔式布置,全支撑管箱结构。它由入 口烟道、 锅炉本体受热面管箱、 出口烟道、 钢架、 平台扶梯、 高压锅筒和低压锅筒等组成。其中锅炉本体受热面管箱又分为高压过热器管箱、 高压蒸发器管箱、 高压省煤器管箱、 低压过热器管箱、 低压蒸发器管箱和凝结水加热器管箱。

主跨主支撑面下方放置循环风机及风机吊架。

副跨———受热面部分采用管箱式结构,自上 而下布置。

3 工程应用结果及分析

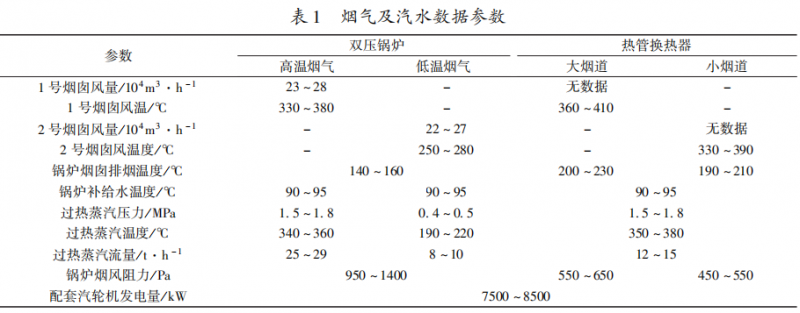

200m2 烧结机余热回收工程于 2010 年 11月 投入运行ꎮ 经过几个月的紧张调试, 烟道热管换热器和环冷机双压锅炉运行稳定,测得大量烟气及汽水数据参数见表1。

3.1 烟道热管换热器

大、 小烟道热管换热器都是串联在主抽烟道中,无法通过仪表准确测量烟气流量, 只能通过主抽风机风量和热管换热器前配置的吸风管道数量来粗略估算。通过实际温度采样数据可知,大、 小烟道的入口温度高时均可达到 360 ~ 400℃ ,排烟温度则都降到 200℃ 左右,计算热管换热器的回收效率已经接近50%,完全达到或超过了设计要求。该烟道热管换热器在不影响烧结机正常运转、 不额外增加能源消耗的情况下实现了高产、 稳产。

3.2 环冷机双压锅炉

200m2 烧结机环冷机双压锅炉经过几个月的运行效果良好。 循环风机采用液力耦合器调速,锅炉高、 低温烟气入口分别设有调节阀。这样既可以调节总的热风流量,也可以分别调节高、 低温烟气流量。 环冷机高低温烟罩内部保持微负压,既保证余热充分回收,又不至于大量吸入冷风。锅炉下部设置了除氧预热器,可以控制锅炉排烟温度始终在 150℃ 以下,锅炉的余热回收率可以稳定在60% 。

3.3 经济效益分析

(1) 项目工程经济分析和评价的基础数据 与参数选择:

200m2 烧结余热发电工程总投资 4800 万元;

余热循环风机用电功率 2600KW 取代环冷机 1、 2 号鼓风机用电功率 680KW;

设计 9000KW 的电站,按每小时输出功率7000KW 计算 (扣除自身用电损失);

年发电 7500h,电价0.55元/ KWh;

锅炉及电站年运行管理费,按计划 24 人, 每人每年4万元计,共 108 万元;

工业净循环水按 2元/ t,每年需补充新水52500t,合计费用 12万元;

除盐水按15 元/ t 计算, 每小时需补充10m3,每年需产生费用 112万元。

(2) 项目工程年收益及投资回收期 年收益 = (7000 - 2600 +680 × 2) × 7500× 0.55- 1080000 - 126000 - 1125000 = 2143 (万元) 初期投资回收期: 投资回收期 2 年 3个月。

4 改进措施

(1) 提高烧结系统生产的稳定性和设备运行的可靠性,降低工艺参数波动及非正常停机对烟气品质的影响,保证烧结矿热源的稳定性。

(2) 在保证烧结矿质量的前提下,适当降低烧结终点温度,提高烧结环冷低温烟气温度,使余热发电量有所增加。

(3) 摸索余热回收系统最佳运行方式,通过上移环冷机拉筋,增加环冷机的料层厚度, 同时对环冷机的速比进行对比分析, 目前基本控制在 1.65—1.75之间。 为了能够将环冷机内的热量充分带出, 将环冷机的1号回风管风门基本全开。 同时,根据烟温来确定环冷 2号烟罩烟气的配比。余热锅炉的操作要领: 在锅炉启动阶段,其升温曲线靠逐步开启锅炉进口挡板和风机风门来保证; 锅炉的甩炉操作靠关闭锅炉进口挡板和风机风门来实现; 正常生产时靠引风机风门开度的大小来调节烟气流量以平衡烟气温度。 烧结余热发电系统受烧结机工况影响较大,在烟温不高的情况下,需调节烟气流量来确保烟气温度以满足发电需要 (烟气温度较低时关小风门降低锅炉负荷,避免甩炉; 烟气温度较高时全开风门提高发电量)。

(4) 改进烟气回收输送系统,采用隔绝除尘器,对两台烧结机 1 号环冷风机上部烟帽进行全密封焊接,以减少热量损失。增加隔板,减少低温烟气进入余热发电系统,调整鼓风冷却机风门开度等措施,使发电量提高约 5万 KWh /d。

(5) 改善烟气系统的保温性。 对烟罩、 风管、 锅炉、 蒸汽管路等加强保温措施。

(6) 采取措施减少烧结机、 环冷机上的漏风。对烧结机进行了漏风率测定。并在生产中加大对漏风部位的点检力度; 在烧结机定修前对漏风检修项目进行汇总。以确保各漏风部位的检修到位。发现环冷机密封板异常时立即更换。采取上述措施后。烧结机、 环冷机的漏风现象大为改善。

(7) 强化设备维护,对设备存在的问题及时整改,使设备性能不断完善, 减少了非计划检修时间,提升设备作业率。

(8) 进一步改善环冷机台车的密封,降低漏风率,采用以弹簧钢为材料的薄板密封装置,代替橡胶为材料的密封装置,克服高温老化对密封性能的影响。