张少春

(攀钢西昌钢钒有限公司炼铁厂)

摘 要:文章详细分析了某钢厂6.25m捣固炉炉墙纵裂纹、 剥蚀、 炭化室底磨损和穿孔的原因,并制定了优化配煤结构和难推焦特殊管控等措施,以改善推焦电流。采用陶瓷焊补技术补炉和减少机侧冷空气进入量,治理炉墙剥蚀。通过采用耐高温高强螺,电焊固定等方式防止推焦杆滑靴、 垫板及炉口磨板掉落,同时提高 SCP 机对位精度,减少或杜绝设备损伤炉墙。

关键词:捣固焦炉;炉墙损坏;原因分析

焦炉是大型工业窑炉,具有投资大、 建设周期长和生产连续性强等特点,延长焦炉使用寿命自然成为焦化工作者的首要任务。 在焦炉生产操作中,炭化室炉墙运行维护的好坏,决定着焦炉的使用寿命及运行稳定性。某钢厂6.25m捣固焦炉自 2011 年 10月投产后,受备煤资源波动、焦炉机械运行不稳定等因素影响,炉墙出现了不同程度地开裂、 剥蚀、 穿孔。文章旨在系统分析炉墙损坏的主要原因以及采取技术措施预防损坏,修补已损坏的炉墙。

1 炭化室炉墙现状

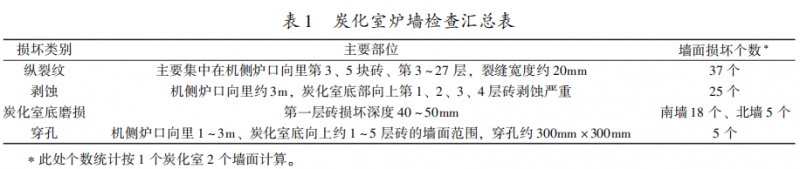

2018年9月份,对两座焦炉炭化室炉墙进行了全面检查,其结果见表 1。

2 炭化室炉墙损坏原因分析

炉墙在焦炉炉龄青春期出现损伤,需从设计、材料、操作、铁件及炉温管理等方面进行分析[1]。 经过与国内同行进行交流及分析,6.25m捣固焦炉在炉体设计、 耐材选用、 铁件及炉温管理方面均未发现明显问题。现着重从生产操作、设备维护、 捣固焦炉特性等方面进行系统分析。

2.1纵裂缝原因分析

2.1.1炭化室墙面所受侧向力来源及分析

炼焦过程中炭化室墙面所受的侧向力主要来自焦饼的膨胀力和推焦时炉墙所受侧向冲击力[2] 。焦饼膨胀给炉墙的压力较均匀,且其施力过程较慢,对炉墙的直接损坏较小,通常不予考虑。推焦过程中,推焦杆挤压焦饼并通过焦饼施加给炉墙的侧向压力,存在受力不均匀且施力过程较快等特点,炉墙受力较猛烈,是损坏炉墙的关键因素。

焦炭呈不规则疏松状态,推焦时焦饼强度不足以克服炉墙及炭化室底产生的摩擦力, 机侧焦饼被挤压到整个焦饼即将移动时,炉墙所受侧压力最大,而此时机侧焦炭被压缩的距离正好约1.5—2m。可见, 机侧炉墙纵裂缝主要由推焦电流偏大或推二次焦造成。

2.1.2影响推焦电流因素的分析

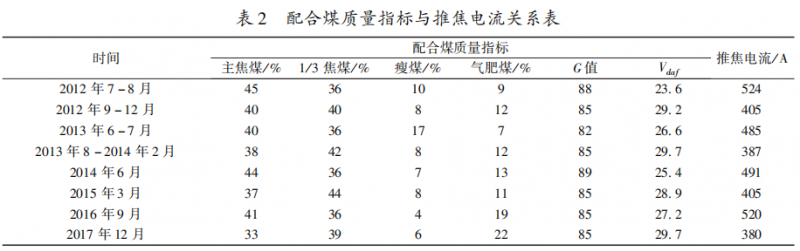

推焦电流主要受配合煤质量、 热工管理水平、 生产操作水平和加热煤气种类等因素影响,配合煤质量指标与推焦电流关系表见表2。

在几次推焦电流大的过程中,横排、 直行、炉头和安定等热工系数均在 0.85以上,说明热工、 操作和加热煤气种类对推焦电流影响并不大,配煤结构、 配合煤G值及Vdaf 对推焦电流的影响最大。

(1) 当配合煤中主焦煤比例大于 40% 或瘦煤比例大于 10% ,推焦电流会明显增大。

(2) 当 1 / 3 焦煤比例大于等于 40% , 或气肥煤配比大于等于 20% ,推焦电流会明显降低。

(3) 当配合煤 G 值小于 85 时,推焦电流会明显增大。

(4) 当配合煤 Vdaf小于 28 时,推焦电流会明显增大。

2.2机侧炉墙剥蚀原因分析

2.2.1大量冷空气从机侧炉口进入炭化室,机侧炉墙急冷急热产生龟裂

由硅砖石英晶型转化可知,当温度在 573℃ 变化时,硅砖体积变化较大,焦炉生产中受以下因素影响,外界冷空气常从机侧炉口进入炭化室,使炉头墙温度大幅降低 (温降约 450~550℃ ) 至 573℃ 晶型转化点附近,导致炉头墙硅砖剥蚀、 龟裂。

(1) 受捣固炼焦工艺特点影响,机侧炉门敞开装煤,大量冷空气进入炭化室[3] 。

(2) 高压氨水无烟装煤产生的吸力将大量冷空气吸入炭化室。

(3) 为减少荒煤气外排而降低集气管压力,使炭化室长期负压运行,大量冷空气从机侧炉口进入炭化室。

(4) 捣固焦炉塌煤饼后机侧炉门处理时间长,大量冷空气进入炭化室。

2.2.2机侧个别炉墙砖面受损,成为炉墙剥蚀的扩散源

为减小推焦时炉墙与焦炭间的摩擦力,炭化室墙砖的工作面铺了一层致密、 平整和光滑的保护层。焦炉生产中,托煤底板及推焦杆头偏斜、推焦杆滑靴及机侧炉口磨板掉落等摩擦炭化室墙面,使硅砖上的保护层被破坏而形成麻面,墙面粗糙度增加。推焦时,焦炭与受损墙面之间的摩擦力增加,墙面的受损深度逐步加深。

2.3机侧第一层砖受损原因分析

2.3.1推焦杆滑靴或垫板、 机侧炉口磨板掉落

推焦杆滑靴是易损件,由螺栓固定在支架上,推焦过程中,震动力和恶劣的高温环境容易使螺栓断裂而导致滑靴及垫板掉入炭化室。同时,固定机侧炉口磨板的螺栓也容易断裂, 导致磨板被推焦杆推入炭化室,易刮伤炭化室墙砖ꎬ甚至造成炉墙穿孔。

2.3.2托煤底板跑偏

第一层墙砖损坏有以下特点: 全炉共计23个第一层砖损坏,其中1号炉有 20个,占 87%,南墙共21个,占 91% 。南墙第一层砖磨损多的主要原因是: 1 号 SCP 机投产初期托煤底板向南跑偏约30mm (设计允许跑偏 15mm),试车或装煤时将部分炉墙第一层砖磨损。损坏炉主要集中在1 号炉,其原因是1号焦炉投产时2号焦炉尚未投产,2号焦炉投产时托煤底板跑偏的问题已基本解决。

2.4炉墙穿孔原因分析

6.25m捣固焦炉穿孔部位基本集中在机侧炉口向里1 ~ 3m、 炭化室底向上约1 ~ 5层砖的墙面范围, 因局部墙面剥蚀严重而明显减薄,结构强度降低,推焦时将炉墙推穿孔。

3 预防炉墙受损和修补炉墙的措施

3.1加强推焦电流管理ꎬ 有效降低炉墙受损速度

3.1.1优化配煤结构

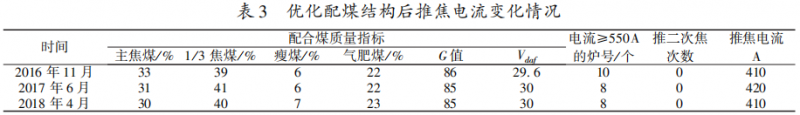

(1) 降低配合煤中主焦煤和瘦焦煤比例,增加 1 / 3 焦煤和气煤配比大于 50% ,严格控制配合煤G值在85 ~ 88范围内,控制配合煤 Vdaf大于 28。

(2) 当连续一个班平均推焦电流大于450A时,立即停止配煤,并从单种煤来煤质量、 取煤精度和配煤精度等方面查找原因,直至问题解决,优化配煤结构后推焦电流变化情况见表 3。

3.1.2加强难推焦特殊管控

(1) 第二次推焦前, 需检查焦炭成熟情况及对应燃烧室温度, 若焦炭偏生,则对上炉门等1.5—2h后再推;若焦侧炉门无法对上,则对上机侧炉门0.5—1h后再推;期间监控焦侧对应钢柱温度,当温度超过120℃时,必须立即推焦。

(2) 原则上,推焦困难炭化室在 2h 内不调整温度,2h 后根据后续生产情况处理温度。

3.2炉墙剥蚀治理

3.2.1采用陶瓷焊补技术补炉

该厂6.25m捣固焦炉自 2016 年8月引进陶瓷焊补,至目前为止, 焊补剥蚀面达100m2 ,沟槽200m, 裂缝 150m,焊补穿孔5个,修补后的炭化室能够使用9个月至2 年,有效杜绝了焦炉窜漏。

3.2.2减少机侧冷空气进入量

(1) 引进集气管稳压系统

捣固焦炉因操作特性集气管压力波动较大,造成炉体系统压力波动,损坏炉体严密性, 增加捣固焦炉集气管稳压专用系统后,有效稳定了集气管压力,同时也减少了机侧空气导入量及荒煤气含氧量。

(2) 提高捣煤饼成功率

通过调节捣固功、配合煤水分及增设托煤底板自润滑系统等措施,大大提高了捣煤饼的成功率。

3.3加强设备管理,减少或杜绝设备损伤炉墙

3.3.1防止推焦杆滑靴、 垫板及炉口磨板掉落 擦刮第一层砖

通过采用耐高温高强螺栓,电焊固定等方式,加固滑靴垫板安装,建立定修模型,推焦滑靴和炉口磨板定期更换,建立定期检查制度,对推焦滑靴及其附属备件、 机侧炉口磨板实行炉炉检查。

3.3.2提高 SCP机对位精度

重新校正托煤底板,进行SCP 机托煤底板空炉对位校正,每周校检托煤底板中心线, 并建立托煤底板校正记录台账, 杜绝因托煤底板跑偏造成炉墙磨损。

4 结论

(1) 受捣固焦炉工艺特性影响,捣固焦炉炉墙损坏主要体现为: 机侧炉墙产生纵向裂缝、剥蚀严重,第一层炉墙砖易被磨损及炉墙穿孔等。

(2) 焦炉机械设备运行状况对焦炉炉墙有一定影响, 推焦电流大对炉墙产生纵向裂缝有较大影响,要合理把握配煤结构,严格控制配合煤G 值、 Vdaf等指标。

(3) 冷空气进入炉体后对炉墙损坏较大,确保稳定的集气管压力及合理的炉门敞开时间,防止冷空气进入炭化室。

参考文献

[1] 朱良钧 捣固炼焦技术 [M]. 北京: 冶金工业出版社,1992

[2] 于振东 现代焦化生产技术手册 [M]. 北京: 冶金工业出版社, 2010

[3] 李哲浩 炼焦生产问答 [M]. 北京: 冶金工业出版社, 2005