张志霞

(六盘水师范学院化学与材料工程学院,贵州六盘水553000)

摘 要:阐述了非高炉炼铁技术的分类及各自丝发展现状,详细介绍了主要的工艺流程包括直接还原、熔融还原以及粒铁法,并分析了流化床在熔融还原中的应用以及熔融还原-直接还原联合流程。宝钢Corex的建设与投产,还应追踪Finex技术发展,关注规模化后HIsmelt,积极消化吸收熔融还原新技术,以进一步为企业创造价值。

关键词:炼铁;非高炉;直接还原;熔融还原

高炉炼铁技术经过几百年的发展,其生产竞争力非常强,但高炉大型化也带来了矛盾:一是大量的原燃料在满足高炉生产过程中会产生大量污染;二是对焦煤依赖越来越强;三是高炉大型化导致的炼焦、烧结、炼铁生产设备过于庞大和复杂[1-3]。

非高炉炼铁,是指在高炉外进行的、不用焦炭的所有的炼铁技术,是一系列炼铁技术的统称。非高炉炼铁的发展根本主要是使炼铁工业尽量少使用焦煤,甚至完全摆脱对焦煤的依赖。我国是焦煤资源比较丰富的国家之一。中国煤炭总储量达到1 145亿t,占全球总储量的13.3%; 而我国2017年的焦煤产量10.63亿t,占全球焦煤产量的60%[4]。在这种能源条件下,非高炉炼铁工艺的经济效益是无法和高炉竞争的。但目前情况正在发生变化,经济杠杆不断向非高炉倾斜。焦煤资源不断减少,而我国钢铁行业飞速发展,造成冶金焦煤价格飞涨。相比,非焦煤的涨价速度则慢得多间。同时,人类社会的可持续发展是目前首要问题,对环境提岀更高要求。因此,钢铁行业应当对非高炉炼铁技术投入更多的关注冏。

1直接还原

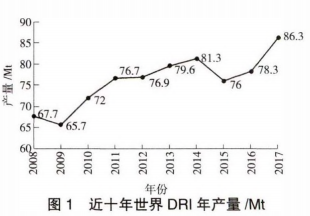

直接还原是用固态碳或天然气在熔化温度以下来生产海绵铁(DRI啲工艺流程。如图1所示,世界海绵铁生产量总体呈逐年上升的趋势。

2017年DRI总产量达到86.3 Mt,其中Midrex流程的利用率为11&5%,其他主要流程的利用率则均小于100%。

海绵铁生产主要分布盛产天然气而焦煤相对贫乏的区域,有亚洲(以印度、马来西亚、印尼为主,约占世界总产量的35.3%、中东和北非(以伊朗、沙特、埃及、利比亚、卡塔尔为主,约占世界总产量的35.3% 、拉美(以墨西哥、加拿大、特立尼达与多巴哥为主,约占世界总产量的11.0%)等地。

直接还原可大致分为气基和煤基两大类。其他类型(如电热法)应用极少,可以忽略。

气基直接还原以天然气为主体能源,贡献了海绵铁生产的大部分产量。气基直接还原采用的设备主要是竖炉,其他的还有流化床和反应罐。HylⅠ(反应罐)、Hyl III (竖炉)、Midrex (竖炉)、Finmet (流化床)是其代表性流程。具体到我国实际情况,因天然气资源不足,气基直接还原不太可能成为还原铁生产的主流;而因煤炭资源丰富,对煤基直接还原进行深入研究更具有重要的现实意义。

煤基直接还原以非焦煤为主体能源,主体设备是回转窑,代表性流程是SI7RN。回转窑流程在印度得到了高度的发展,使印度成为最大的海绵铁生产国 2016年产量达到26 982 kt。

神户制钢近年发展的转体炉有望成为煤基直接还原的重要设备,代表性流程为Fastmeto在Fastmet流程后部加设1座电炼铁炉(EIF),可直接将海绵铁熔化,得到液态铁水。

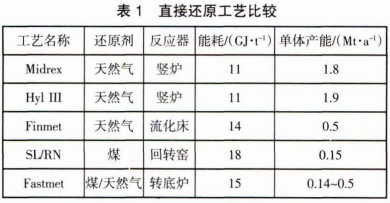

直接还原的优势有二:一是不使用焦炭,二是对规模的依赖程度比高炉要小很多。其缺点是能耗较高(见表l[7])。从表1可以看出:Midrex是能耗最低的一个,其产品能耗与高炉铁水(约为11 GJ·t-1)基本相当;但其产品海绵铁是常温的,不具备可再次利用的物理热。其他流程的能耗,均明显较高炉铁水要高。又考虑到海绵铁主要用于电炉炼钢。因此,直接还原不能从根本上取代高炉炼铁。

2 熔融还原

熔融还原,顾名思义,是非高炉炼铁工艺中在熔化温度以上生产液态铁的流程。目前为止,Corex是熔融还原流程中唯一实现了工业化的,但其完全统治地位正受到Hismelt流程的不断挑战。熔融还原,其产品是液态的,与高炉铁水类似,因此产品能直接用于转炉进行炼钢。因此,从在钢铁工业中发挥的作用这一角度来讲,熔融还原相当于高炉炼铁。

第一座Corex工业装置是1987年在南非Iscor建成的C1000,设计能力是年产30万t铁水。Corex 设备型号(例如C1000)中的数字代表生铁日产量。

我国第一台Corex装置是2007年在宝钢建成的C3000 (已经于2012年9月搬迁至新疆八一钢铁),也是世界上第一套C3000,设计能力为年产生铁150万t。二者之间是设于南非、印度和韩国的C2000。其中韩国浦钢的一套C2000装置自2003年5月起已经以Finex模式运行。

Corex流程,采用的燃料主要是非焦煤,还需部分焦炭;助燃剂采用常温下工业纯氧。为保证还原单元所需的透气性,必须使得铁料具有一定粒度。

Corex采用竖炉作还原单元,采用造气炉作熔炼单元。在还原单元和熔炼单元之间,有流化床(由细粒炉料组成)及固定床(由大块炉料组成)。炉料中含有大量的固定碳,燃烧产生的氧化性气体(CO2和H2O )在穿透料层时得到还原,同时吸热,使得造气炉的尾气达到1 100℃左右。熔炼炉的尾气温度与流程的煤耗关系极为密切。目前的Corex煤耗水平基本与煤基海绵铁相当。也就是说,Corex铁水与高炉铁水的能耗差别相当于回转窑海绵铁与Midrex海绵铁之间的差别。

Hismelt公司已经在澳大利亚西部的Kwinana建成一个年生产能力为80万t铁水的Hismelt工业装置,并于2005年试生产。Hismelt采用流化床还原单元和铁浴炉熔炼单元。

流化床与竖炉比较:流化床的优点是能够直接使用粉矿,缺点是难以保证高预还原度。理论上,铁浴炉的二次燃烧较高(>20%)时,流化床就难以正常生产金属铁。Hismelt的流化床,也仅将矿石中的铁氧化物还原至富氏体(FexO)。

铁浴炉与熔炼造气炉的本质区别:没有位于还原单元与熔炼单元之间的大量含碳料层。Hismelt铁浴炉,优点是利用了高效二次燃烧,缺点是尾气温度太高。

由于Hismelt熔炼炉的尾气温度和废气温度均较高,热损失也相应较高。因此,Hismelt的理论能耗是高于Corex的。但又因Hismelt使用粉矿(无铁矿粉造块环节)、采用热风(无制氧环节),Hismelt经济效益还有待验证。

3 粒铁法

粒铁法,由于生产温度介于熔融还原和直接还原之间,渣铁呈半熔化态,其产品是粒状的金属铁,故而得名粒铁法。粒铁法一般采用回转窑生产,曾经具备一定生产规模,但目前逐渐遭到淘汰。

近年日本神户制钢将转体炉技术用于粒铁法生产,推出了 ITmk3流程,被称为第三代炼铁工艺。

2007年底,神户制钢与美国动力钢公司达成了在明尼苏达州建设一座ITmk3工业装置的意向,该装置计划年产50万t粒铁,投资达2.35亿美元,于2010年1月宣布Mesabi粒铁厂生产出第一批粒铁。另外,印度、哈萨克斯坦、乌克兰等国均有建立ITmk3 的计划。

4流化床在熔融还原中的应用

流化床还原的最大优势是直接使用粉矿,最大问题是容易产生黏结失流现象。黏结失流一般有三种方式解决。

第一种方式是采用较低还原度避免岀现金属铁。Hismelt采用这一方式,优点是对还原气要求较低,且还能提高预还原矿的入炉温度;其缺点是如果预还原度过低将致使煤耗较高。

第二种方式是采用较低的还原温度。Finex就是采用这一方式避开黏结失流问题。Finex还原单元采用4个串联起来的流化床,熔炼单元依然是熔炼气化炉,优点是能得到较高预还原度,但与竖炉相比还是差距不小。由于还原温度较低,还原反应速度受到限制,很难获得满意的预还原度和还原气利用率。次生的问题,是很难将煤耗和还原气需求量降到理想水平。

第三种方式是采用混合流化床,目前还处于实验室研究阶段,还没有真正的工业实例。使用混合流化床很容易将还原温度提高到800 ℃以上固。这一点对获得较高的预还原度和还原气利用率至关重要。

该方法的问题在于必须同时避免碳素气化反应的过分发展和燃料挥发分中焦油的不利影响。

第四种方式是加入惰性物,目前尚处于实验室研究阶段。所采用的惰性物有干憎煤粉、焦粉等,配加适宜比例的干憎煤粉可将黏结失流的温度提高75℃[8]。

5熔融还原-直接还原联合流程

Corex的能耗与熔炼煤的质量紧密关联。使用的熔炼煤质量一般时,煤耗必然较高,煤气产生量过大,煤气利用率低。南非Saldanha厂将Corex的还原尾气和过剩煤气用于Midrex的海绵铁生产,取代了部分天然气,降低了海绵体能耗,从而形成了熔融还原-直接还原联合流程。

此联合流程的优化,应高度重视还原尾气的利用,这是降耗的关键。因此,应分开过剩煤气与还原尾气,逐级利用。过剩煤气,其成分和温度都满足直接还原的要求,可不必进行清洗及再加热,直接应用。采用优化的联合流程后,Corex煤耗可降至最低限度,Midrex的能耗也相应大幅度减少。

6结语

非高炉炼铁是钢铁工业的发展方向。随废钢供需矛盾加剧,直接还原铁的需求必会增加,以煤为能源的大型直接还原更适合我国实际情况。工业化应用的熔融还原技术不断进步,宝钢Corex建设与投产开创了我国新启元,还应追踪吸引力最大的Finex技术发展,关注规模化后HIsmelt,积极消化吸收熔融还原新技术。

参考文献

[1] 黄雄源,周兴灵.现代非高炉炼铁技术的发展现状与前景(一) [J].金属材料与冶金工程,2007,35(6): 49-56.

[2] 王维兴.高炉炼铁与非高炉炼铁的能耗比较[J].炼铁,2011,30 (I):59-61.

[3] 贡献峰.分析比较高炉炼铁与非高炉炼铁技术[J].山西冶金, 2017,40(2):86-88.

[4] 方觉等.非高炉炼铁工艺与理论[M].(第2版).北京:冶金工业 出版社,2010.

[5] 黄雄源,周兴灵.现代非高炉炼铁技术的发展现状与前景(二) [J] 金属材料与冶金工程,2008,36( 1 ): 54-58.

[6] 胡启晨.传统高炉炼铁流程面临的问题和应对策略[J].河北冶 金,2017(12):28-32.

[7] 绍剑华,张虎成,方觉,等.流化床和竖炉对熔融还原流程煤耗 的影响[J].钢铁研究学报,2008,20(3): 5-8.

[8] 薄荷,郝素菊,张丽颖,等.不同惰性物对抑制流化还原过程中 黏结失流行为的研究[J]材料与冶金学报,2017,16(3):159-164.