陶俭

摘要:随着焦化煤场封闭筒仓改造项目的实施,根据新增大量输送煤皮带控制需求,在原有皮带控制系统基础上,通过新增软硬件部分的设计,实现皮带系统的集中控制,提高皮带机输送效率,为环保控制提供有效支撑,提高企业经济效益。

关键词:皮带输送机、连锁、序列控制

皮带输送机广泛应用于港口、煤化工、冶金等工业领域,输送效率高,有效降低物料运输中的粉尘对环境产生的影响。在煤化工企业,从入厂煤到大型存储储罐、配合煤储罐、焦炉装入煤塔储罐等,其间分布距离较远,运输线路长,运输节点多,运输量较大,这就用到了大量的皮带输送机。如何做好这些皮带输送机的操作、管理、故障处理等方面的工作就变得非常重要。

对于皮带输送机控制系统,主要需要解决两个问题,一是单条皮带输送机本身故障信号对其自身的连锁保护,二是错综复杂的上下级皮带间的连锁控制保护。

1 皮带控制设计要求

目前整个皮带输送系统包括46条皮带输送机,且多数皮带输送机都是并列的两条皮带互为备用,当一条皮带故障或检修时,可通过切换三通翻板切换料线,避免由于设备原因影响生产的正常运行。

1.每条皮带输送机的保护系统主要包括:打滑、跑偏、撕裂、堵料、电机过载以及事故急停等故障信号,当任意一信号出现故障时,必须能够可靠有效的根据工艺实际情况快速的做出反应。当任意一故障信号报警时,不允许皮带启动。

2.启动顺序为:末端皮带首先启动;运行设定时间(10s)后,下一级皮带启动;以此类推,直至所选料线所有皮带启动。

3.停机顺序为:首端皮带首先停止;延时停上一级皮带(根据下级皮带长短,设定上级皮带延时停止时间,确保下级皮带上无余料),以此类推,直至所在料线所有皮带所有皮带停止。

4.故障状态停机:发生故障的皮带接收到故障信号时,该皮带直接停机,同时其下级皮带直接停机,其上级皮带根据需要由岗位操作停机。

2 控制系统构成及功能实现

控制系统硬件由西门子S7系列CPU 414-2 DP主站,通过Profibus-DP与ET200M远程站通讯连接构成。下位变成软件选择用step7 5.5,上位人机界面选用IFIX5.5。

1.皮带输送机启/停控制功能的实现

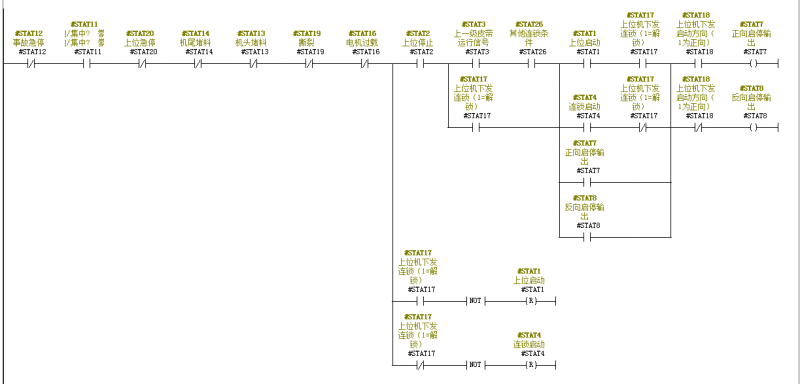

根据皮带输送机控制系统设计要求,输入信号包括:急停、撕裂、堵料、打滑、跑偏、过载、手自动转换等。根据实际使用情况编写皮带输送机控制主要控制功能块程序(FB1)如下图一:

图1

每条皮带输送机对应一个背景数据块,同时背景数据块编号也作为皮带输送机的唯一编号标识,主要数据表:

|

静态变量 |

对应DB点 |

注释 |

|

STAT0 |

DBX0.0 |

胶带机运行反馈 |

|

STAT1 |

DBX0.1 |

胶带机启动(上位机下发) |

|

STAT2 |

DBX0.2 |

胶带机停止(上位机下发) |

|

STAT3 |

DBX0.3 |

上级皮带运行信号 |

|

STAT4 |

DBX0.4 |

皮带机连锁启动信号 |

|

STAT7 |

DBX5.0 |

胶带机正转启动、停止指令 |

|

STAT8 |

DBX5.1 |

胶带机反转启动、停止指令 |

|

STAT9 |

DBX5.2 |

胶带机正转运行反馈 |

|

STAT10 |

DBX5.3 |

胶带机反转运行反馈 |

|

STAT11 |

DBX5.4 |

皮带手自动转换开关 |

|

STAT12 |

DBX5.5 |

胶带机事故急停开关 |

|

STAT13 |

DBX5.6 |

胶带机堵料信号1 |

|

STAT14 |

DBX5.7 |

胶带机堵料信号2 |

|

STAT15 |

DBX6.0 |

胶带机打滑信号 |

|

STAT16 |

DBX6.1 |

胶带机电机过载 |

|

STAT17 |

DBX6.2 |

胶带机解锁单动/联动转换(上位机下发) |

|

STAT18 |

DBX6.3 |

胶带机启动方向(1=正向,上位机下发) |

|

STAT19 |

DBX6.4 |

胶带机撕裂信号 |

|

STAT20 |

DBX6.5 |

上位下发急停命令 |

|

STAT21 |

DBX6.6 |

胶带机电机头部跑偏 |

|

STAT22 |

DBX6.7 |

胶带机电机中部跑偏 |

|

STAT23 |

DBX7.0 |

胶带机电机尾部跑偏 |

|

STAT26 |

DBX7.3 |

其他连锁条件 |

2.上下级皮带间连锁功能实现

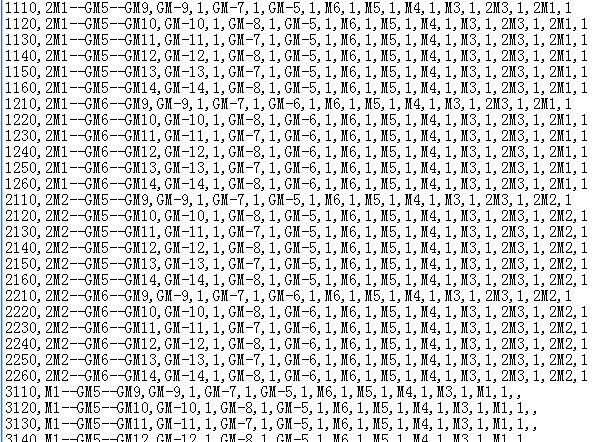

由于皮带输送料线组合较多,每次选择启动的料线不同,上下级皮带间的关系可能就会有变化,根据设计要求,制作出所有皮带料线组合列表,见图2。然后通过编程实现料线选择的判断、所选料线对应皮带的上下级关系、启停序列的选择等。

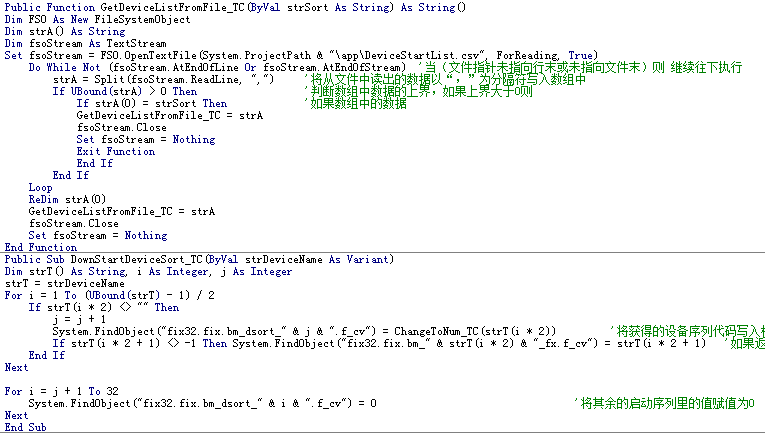

主要实现方式为:上位操作选择需要启动料线后,后台VBA脚本判断所启动料线包括的所有皮带及其启动顺序,并将其转换成皮带机所对应的唯一编号,然后按照设计的顺序写入PLC的启动序列DB块(DB101)中,见图3。

图2

图3

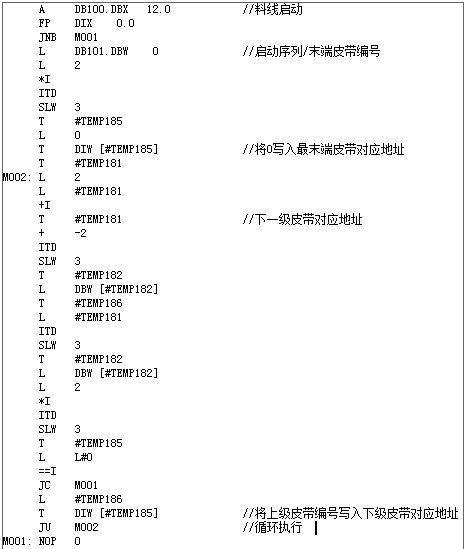

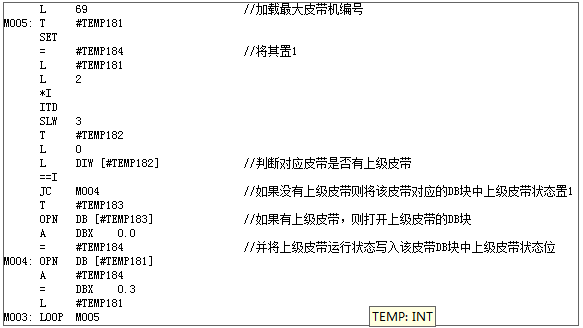

通过PLC编程,当点击启动料线按钮后,将皮带上下级连锁关系写入相应DB块(DB102)中,如图4。然后通过DB块(DB102)中皮带编号对应的上下级关系,判断上下级间的连锁条件,如图5。在组织块OB1中周期循环执行,当最大的皮带编号开始,当其无对应的上级皮带时,则将该皮带对应的DB背景数据块的上级皮带运行信号DB*.BDX0.3置1;当其有对应的上级皮带时,则打开上级皮带对应的背景数据块,将上级皮带的运行状态DBX0.0赋值给该皮带背景数据块中的上级皮带运行信号DB*.BDX0.3;如此从大到小顺序,循环执行,从而建立上下级皮带间的连锁关系。

图4

图5

3 皮带输送机连锁故障的判断及处理

当出现皮带的连锁停机故障时,可通过查看上位操作界面的皮带机状态显示或报警故障记录来快速判断故障出现的时间和故障点位。

当出现皮带无法启动故障时,则分两种情况考虑,如果皮带单动无法启动,则首先需要排查皮带的本身所有的连锁条件是否满足,是否有故障报警信号,其次是皮带启动信号是否正常输出,最后需要检查硬件状态是否正常。如果皮带联动无法启动,除需要检查上述部位外,还需要检查上下级皮带连锁条件是否满足,上级皮带运行信号是否正常。

4 结束语

PLC控制系统具有系统构成灵活、可靠性高、维护方便、编程简单等特点。通过PLC控制系统编程实现皮带输送系统的集中连锁控制,大大提高了皮带输送系统的可靠性,便捷了生产岗位人员的操作,降低皮带运行的故障率,为入厂煤和配合煤皮带输送系统高效安全的生产和环境保护奠定了基础。