张兆有 陈丽芳 赵文富

(昆明钢铁控股公司节能减排中心 )

摘要:高炉瓦斯灰(泥)是钢铁企业炼铁工序产生的除尘灰(泥)。在我国因产生量较大,如果处理不当,既造成资源的浪费,同时对生态环境的影响也较为突出,成为每个钢铁企业必须面对的重要问题。实现高炉瓦斯灰(泥)资源化处理及利用,对“绿色冶金、资源高值化综合利用”具有重要的现实意义。本文结合昆钢实际,对高炉瓦斯灰(泥)资源化处理利用情况进行介绍,供业内同仁交流及探讨。

关键词:高炉瓦斯灰(泥);资源化利用;绿色发展

1 引言

1.1 高炉瓦斯灰(泥)的概念

高炉瓦斯灰(泥)是高炉冶炼过程中伴随着高炉煤气携带出的原料粉尘及高温区激烈反应而产生的烟气微粒经除尘而得到的产物,属于钢铁企业产生的固体废弃物之一。我国钢铁产能较大,近年来铁产量约8亿t,以t铁产生约20kg高炉瓦斯灰(泥)测算,产生量将达1600万t。如果处理不当,既造成资源的巨大浪费,以含锌10~25%计,折合金属锌将达160~400万t,约相当于2600~6400万t锌矿石的开采量。同时,对生态环境的影响也较为严重,除占用大量的土地资源外,对大气、水、土壤将形成危害,成为每个钢铁企业必须面对的重要问题。

通常情况下,高炉煤气的除尘工艺分为一、二级除尘。一级除尘也称“预除尘”或“初级除尘”,通常采用重力或重力加旋风,其产出物称为“高炉灰”或“瓦斯粗灰”。二级除尘分为干法和湿法两种除尘工艺技术,现阶段普遍使用干法(即布袋除尘)工艺,产出物称为高炉“布袋灰”或“瓦斯细灰”;湿法除尘为传统的高炉煤气洗涤工艺,经絮凝沉淀脱水后产出,称为“瓦斯泥”。瓦斯灰(泥)主要成分是铁和钙、碳等冶金物料,也含有一定量的锌、铅等有色金属。一级除尘产生的瓦斯灰粒径、密度相对大些,其理化成分氧化铁和钙、炭等含量相对较高,多数钢铁企业直接返回烧结混(配)原料使用;二级除尘产生的瓦斯灰(泥)粒径、密度相对偏小,高炉煤气经一级除尘降温后,含有的部分易挥发的有色金属(锌、铅、铋、铟)烟气富集还原、氧化为固态氧化物,因而产出的瓦斯灰(泥)相对具有较高的综合利用价值。

1.2 高炉瓦斯灰(泥)的属性分析

高炉瓦斯灰(泥)的性状具有以下特征:

①粒径小、密度轻,200目过筛率在50~65%;

②易反应,含有较多粒径小的低沸点有价金属,易挥发氧化;

③有腐蚀性,含有一定数量的碱金属氧化物KO、NaO、CaO2、MgO2等;

④晶相独特、难分离,因系高温(>1000℃)状态下炉料熔融的产物,表面性质与天然矿物差异大,选矿难度大,有价金属常规方式回收率较低。

基于上述特征,成为钢铁企业进行处理利用的难题。

高炉瓦斯灰(泥)除进行常规理化成分检测外,因含有部分有色金属,尤其是重金属等成分。因此,还有必要进行浸出毒性检测分析,对其属性进行判定。昆钢对高炉瓦斯灰进行了浸出毒性鉴别检测,共检测了16个项目,包括PH、总汞、总镉、总铬、六价铬、砷、铅、镍、铍、铜、锌、钡、硒、银、氰化物、氟化物等。检测结果显示:浸出液浓度中16项指标均符合《危险废物鉴别标准 腐蚀性鉴别》(GB 5085.1-2007)和《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3-2007)。因此,昆钢高炉瓦斯灰(泥)的属性为一般工业固体废物II类。

1.3 高炉瓦斯灰(泥)的处理利用情况

高炉瓦斯灰(泥)简单利用就是返回烧结工序,添加在烧结原料中混(配)料使用。但如此在烧结与炼铁工序间循环利用,将导致高炉中锌、铅等金属的富集,成为影响高炉冶炼稳定顺行的重要因素。

锌在高炉中的危害是显而易见的。铁矿石中的少量锌以铁酸盐(ZnOFe2O3)、硅酸盐(ZnOSiO2)及硫化物(ZnS)形式存在,在烧结工序由于温度、压力等因素限制不能有效去除锌,铁矿石(烧结矿)加入高炉(高温、高压)后,被C还原为气态锌(沸点907℃),随高炉煤气进入除尘系统降温(580℃)区域,再度氧化成细粒附着、粘裹于煤气粉尘上,经除尘器捕集下来。高炉瓦斯灰(泥)用于烧结混(配)料,经烧结工序随烧结矿返回高炉,形成锌在烧结与高炉间的不断循环、富集,会产生以下不利影响:

①易在高炉炉体上部形成炉瘤,造成挂料、崩料现象,增加高炉的操作难度;

②破坏炉衬造成开裂,高炉内被还原的锌(气态)易进入炉皮焊接处或裂隙处冷却,降低炉皮温度,同时造成炉皮不易焊接;

③在煤气上升管内冷凝粘敷,影响气流运行;在风口处沉积,渗入风口砖缝,对耐材形成浸蚀等;

④高炉出铁时,锌蒸汽被氧化形成粉末,造成炉前作业环境恶化。

由于高炉瓦斯灰(泥)的性状特征,以及返回烧结混(配)料利用的负面影响,国外工业化国家(法国、德国等)在上世纪前期就进行了积极地研究、探索,其中火法应用技术取得积极进展及应用,并逐步形成了较为成熟的工艺,如回转窑、转底炉等烟化回收有价金属的工艺技术,美国、日本等国得到推广应用。改革开放以来,我国也逐步引进、消化吸收了高炉瓦斯灰(泥)的处理利用技术并得到发展应用。

2 昆钢高炉瓦斯灰(泥)的处理利用情况

昆钢是一个具有数十年历史的老企业,原有的高炉煤气经一级除尘后,二级除尘均为传统的湿法除尘,产出的高炉瓦斯泥,含水率高(70~80%),污染性强,难以处理及利用,对环境的影响危害较大。一级除尘产生的“高炉灰”(或称“瓦斯粗灰”),均返回烧结混(配)料使用;二级湿法除尘产生的瓦斯泥,较长时间都是与其他固废(钢渣等)外排渣场弃置。上世纪九十年代中期,通过选矿试验、研究,曾拉运距昆钢本部较近的王家滩铁矿进行选矿利用,回收铁资源,后因王家滩铁矿资源枯竭停产而中断。

2.1 昆钢高炉瓦斯灰(泥)利用项目的建设

本世纪以来,随着我国高炉瓦斯灰(泥)利用技术的日趋成熟,为高炉瓦斯灰(泥)的资源化利用创造了有利条件。昆钢在获知国内兄弟钢厂,取得了利用高炉瓦斯灰(泥)生产氧化锌粉的成功案例基础上,于2005年通过考察学习和引进、吸收的方式,建设了利用高炉瓦斯灰(泥)生产次氧化锌粉项目,设计规模为处理高炉瓦斯灰(泥)2万t/a,项目于2006年建成投入运行。主要立足于以昆钢本部的高炉瓦斯泥,采用回转窑烟化法,生产富集锌、铅、铋、铟、银等有色金属组分的次氧化锌粉(ZnO53%)4500t/a。

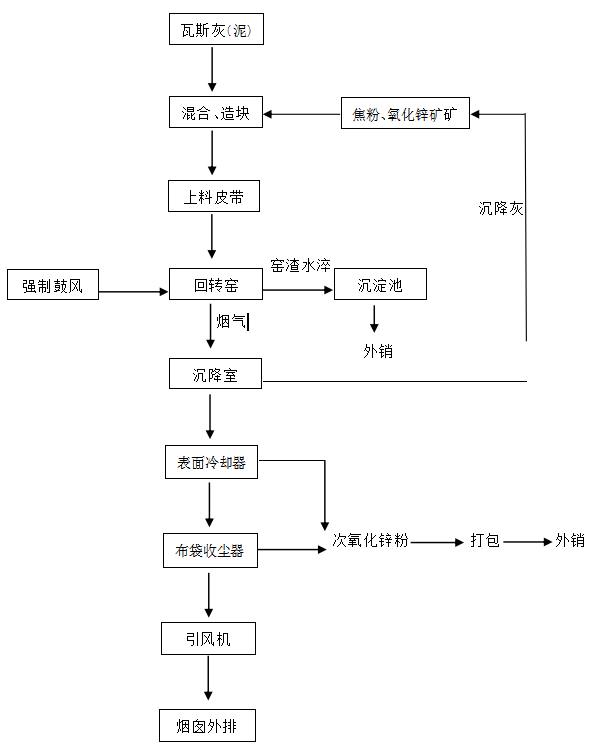

具体生产运行方式为:瓦斯灰、泥根据含水量按一定比例混合后,配入焦粉、氧化锌矿(含沉降室氧化锌粉返料)等进入原料仓,由料仓输入回转窑焙烧,同时鼓风助燃。原料由回转窑尾进入后,随着窑体的转动前移,被干燥预热,并进入焙烧段(1000~1200℃)还原区,氧化锌等其他易挥发性金属还原气化后随烟气引入沉降室经表面冷却器冷却,氧化还原成固态粉尘经布袋收尘器捕集下来,得到次氧化锌粉作为中间产品外销。同时产出的窑渣外销民营企业进行磁选后获得铁精矿和尾渣,尾渣作为建材添加剂或免烧砖原料使用。工艺流程见图2—1。

![]() 图2—1 工艺流程图

图2—1 工艺流程图

项目的建成投运,使昆钢高炉瓦斯灰(泥)得到了有效利用,大大缓减了高炉瓦斯灰(泥)难以处理利用,占用土地资源和污染环境的压力,实现了变废为宝,化害为利,固废利用的综合效益。

2.2 昆钢高炉瓦斯灰(泥)的利用现状

进入“十二•五”以来,昆钢生产发展加快,高炉瓦斯灰(泥)的产生量增加,并且昆钢所属的四个钢铁生产基地,分别位于云南昆明市、玉溪市和红河州,增加了高炉瓦斯灰(泥)的运输难度及成本,加之产生量也远超已建成的利用项目处理规模。因此,玉钢、红钢产生的高炉瓦斯灰(布袋灰)只能就近外销有色金属冶炼或贵金属冶炼加工优势企业进行综合利用。

近年来昆钢生产运行的四座高炉,由于用料结构等因素影响,所产出的高炉瓦斯灰(泥)理化成分略有差异(Fe9~35%、Ca5~20%、C10~30%、Zn9~24%、Pb1.6~2.4%),但处理、利用途径基本相近。高炉瓦斯灰(泥)的产生情况见表2—1。

表2—1 昆钢公司近年来瓦斯灰产生情况

|

年份 |

单位 |

2017年 |

2018年 |

2019年 |

利用途径 |

|

高炉灰(瓦斯粗灰) |

t |

102610 |

128240 |

120235 |

返烧结混(配)料 |

|

布袋灰(瓦斯细灰) |

t |

18700 |

23120 |

29960 |

除自用外,剩余外销 |

3 昆钢高炉瓦斯灰(泥)利用面临的问题与机遇

3.1 高炉瓦斯灰(泥)利用存在的环境问题

由于昆钢高炉瓦斯灰(泥)利用项目建设时间较早(2005年),基于当时的经济社会发展水平和环境保护法律法规、标准等背景,主要装备及配套辅助设施水平、厂址选择及规划设计等因素的局限,加之连续运行时间达15年之久,设备老化、设施配套水平低、污染减排及控制与时代发展要求不协调的问题日益突出。在生态文明建设日趋紧迫,环境保护法律法规收严,执法日益加强的当下,环境问题成为高炉瓦斯灰(泥)利用项目生存和发展的主要问题,具体表现在以下几方面:

①原料堆场、厂区地坪未完全硬化,未实施雨污分流,沉淀池、雨水收集池等未做严格的防渗处理;瓦斯泥含水率高(70~80%),进厂后露天存放,主要靠自然晾晒风干降低水分,存在风损雨损大,旱季影响厂区周边环境,雨季渗滤液污染土壤及地下水等;

②回转窑烟气仅采用布袋收尘处理,排放的大气污染物SO2、NOx、颗粒物等主要指标中,SO2不能稳定达标,存在超过《工业窑炉大气污染物排放标准》(GB9078-1996)的情况;

③物料倒运主要采用装载机等作业机械,瓦斯泥由于水分大、粘性强,造成厂区地面物料泼洒、粘敷多,配料主要依靠人工作业方式,劳动强度大,由此造成厂区现场环境较差,清理和监管难度较大;

④生产能耗高,按照《铅锌行业规范条件(2015)》要求,综合能耗须低于1300kgce/t金属锌。2017年的产品(次氧化锌粉)综合能耗(ZnO53%)为1508.74kgce/t,约为2846.67kgce/t金属吨;与《铅锌行业规范条件(2015)》要求存在较大差距。

3.2 高炉瓦斯灰(泥)利用存在问题的整改措施

鉴于瓦斯灰(泥)利用存在的环境问题,从自身生存发展实际和属地政府生态环境部门的监管要求出发,项目单位将环境综合整治和强制清洁生产审核有机结合,开展了一系列的整改措施,并取得积极成效:2012~2013年开展首轮强制清洁生产审核,投入18.9万元完成雨、污分流方案的实施,建设料场挡墙、集水沟渠、沉淀调蓄池、输水管道改造等,年节约生产用水12000m3/a,生活用水约15000m3/a,减少废水排放30000m3/a,削减COD 4.44t/a,氨氮1.23t/a。2014年针对主体生产设备老化、生产率低等问题,投入185万元完成表面冷却器、沉降系统改造和布袋收尘器升级改造,提高了装备水平,使经济技术指标得到明显改善,缩小了与行业先进水平的差距。2018~2019年开展第二轮强制清洁生产审核,分别投入125万元和80.4万元,实施了料场地面硬化和彩钢瓦挡雨大棚和回转窑烟气脱硫设施建设,完成料场地面硬化5208m2和彩钢瓦大棚1700m2,有效解决了物料无组织排放和雨季含水率增高的问题;采用石灰—石膏法脱硫,使回转窑烟气SO2从1200mg/m3下降到605.58 mg/m3,确保了主要大气污染物的稳定达标排放,削减SO2 80.34t/a。

通过近年来的不断环境整治和强制清洁生产审核,提高全员环保意识和加强监督管理,厂区环境实现了根本改善,并得到属地生态环境主管部门的认可,实现了生产与环境保护的同步协调发展。

3.3 高炉瓦斯灰(泥)利用面临的重大历史机遇

目前,随着昆钢公司升级转型发展战略的快速推进,正在实施本部钢铁产能环保搬迁工程(昆钢新区二期工程),将公司本部现有钢铁产能搬迁到安宁市草铺工业园区,计划2021年底建成投产,公司本部厂区将作为建设工业遗址和大健康产业等转型项目用地,实现产城融合发展。原依托公司本部建设的高炉瓦斯灰(泥)利用项目,面临新的重大发展机遇,将随同钢铁产业搬迁到草铺工业园区。届时昆钢新区高炉瓦斯灰的产生量预计将达到8.5~9万t/a,其中二级除尘产生的布袋灰预计将达到1.6~1.8万t/a。同时,昆钢高炉瓦斯灰(泥)利用项目的搬迁,将选用现代先进技术及装备,可以预见一个绿色高效、资源节约与环境友好的高炉瓦斯灰(泥)利用生产基地,将在不远的将来展现在人们面前。

4 结语

昆钢高炉瓦斯灰(泥)的处理利用,历经了较长时间的探索与实践,走过了十多年的风雨历程,也摸索出了一条适合自身生存与发展的道路,积累了一定的经验与得失,培养了一批艰苦创业、为实现固废资源综合利用、保护生态环境甘于奉献的干部及职工队伍。我们坚信,中国钢铁强国的路还很长,“发展绿色冶金、资源高值化综合利用”的路也还很远,让我们携起手来,加强交流与合作,共同努力,为保护我们的绿水青山、蓝天净土——共同的家园,实现中华民族的伟大复兴,贡献自己的一份力量。

参考文献

[1] 《高炉含锌除尘灰的综合利用》杨春雷(酒钢集团助理工程师)

[2] 《高炉瓦斯泥灰治理与环境保护浅谈》(华云集团华吉鑫公司 赵洪宝)

[3] 《华吉鑫公司强制清洁生产审核报告》(云南莫高科技有限公司)