胡启晨1 郝良元1 高艳甲1

(河钢集团有限公司)

摘要:钢铁企业冶炼一吨钢材需要消耗1.7-1.9t的矿石和熔剂,0.5-0.7t的燃料,产生400-500kg的高炉渣和钢渣,约200kg的粉尘和尘泥等固体废物。固废中含铁粉尘约占90%,含碳粉尘约18%,同时含有铁、碳瓦斯灰约占15%。固废粉尘中富集了对高炉冶炼有危害的K、Na、Zn、Cl等元素,其合理经济的使用成为制约钢铁企业生存的重要因素。本文根据不同种类固废物理性质、化学成分差异,结合钢铁厂实际应用情况提出了合理的资源化应用方式,能够进一步降低高炉冶炼危害,提高资源化利用效率。

关键词:钢铁企业;固废;资源;合理化;除尘灰

0 引言

把钢铁企业除钢铁产品以外的冶炼产物统称为固废的说法是不准确的,其中高炉渣和转炉钢渣属于钢铁的副产品。对于钢铁流程内产生的粉尘、尘泥、废旧耐火材料等均可称为固体废物,有些含铁、含碳粉尘还可以在企业内再次循环使用,实现固废资源化再利用。国家对固体废物有明确的规定,是指在人类一切活动过程中产生的,且对使用者来说已不再有使用价值而被丢弃的固态或半固态物质,或生产建设、日常生活和其他活动中产生污染环境的固态或半固态废弃物。根据固体废物的来源可分为工矿业固体废物、危险废物以及城市垃圾三类。伴随生产工艺技术的进步,钢铁企业不再具备使用价值而被丢弃的固态或半固态物质,仅剩余很小一部分,但如何合理使用,并提高其利用价值将是今后开展工作的主要方向。本文从钢铁流程固废的产生工序、物理性质、化学组成等方面探讨其合理利用的方式。

1 钢铁企业固废整体情况

我国的钢铁多以长流程为主,涵盖焦化、烧结(球团)、高炉、转炉等主要工序,具有流程长、污染物生成量高,固废产生量大等特点。2018年我国的粗钢产量为9.963亿吨,占全球粗钢产量的53.3%。意味着全球钢铁企业近一半的钢铁产品、副产物和固体废弃物都会产生在中国。冶炼一吨钢材大约需要消耗1.7-1.9t的矿石和熔剂,0.5-0.7t的燃料,产生约400-500kg的高炉渣和钢渣等副产物,约200kg的粉尘和尘泥,其中含铁粉尘约90%,含碳粉尘约18%,高炉含铁、含碳瓦斯灰约占15%左右。

2 钢铁企业各工序固废及应用情况

2.1 炼焦工序的除尘灰和环境灰

粉状配合煤经过长时间的高温结焦过程才能被制备成焦炭,从焦炉碳化室推出的红焦温度在1000℃左右,需要经过冷却熄焦才能储运。传统水熄焦方式需要消耗大量的水资源,导致大量热量无法回收利用,造成能源损失的同时会产生大量含尘和有害物质的蒸汽,污染环境,腐蚀金属结构。尤其是焦化废水处理难度大,环境污染严重,很多企业逐渐替代为干熄焦的方式。干熄焦是用低温惰性气体为热载体,在干熄塔内将高温红焦冷却至250℃以下排出。吸收焦炭热量后的循环热气导入废热锅炉回收热量,产生的蒸汽可以回收发电。与湿熄焦相比,在密闭系统内完成熄焦过程可基本消除酚、HCN、H2S、NH3的排放,减少焦尘排放,节省熄焦用水。干熄焦除尘灰的粒度分布见表1所示。

表1 邯钢某焦化厂的干熄焦除尘灰粒级分析

|

粒级/mm |

含量/% |

|

大于3 |

0.17 |

|

1-3 |

3.17 |

|

0.6-1 |

3.17 |

|

0.425-0.6 |

8.50 |

|

0.25-0.425 |

24.33 |

|

0.2-0.25 |

16.17 |

|

140目-0.2 |

28.83 |

|

160目-140目 |

9.83 |

|

200目-160目 |

3.83 |

|

200目以下 |

2.00 |

干熄焦除尘灰的粒级分布呈正态分布, 粒级分布主要集中在 0.1mm~0.5mm,占75 % 以上。而烧结用焦粉最优粒度应在1mm左右,将干熄焦除尘灰用于烧结会使烧结烟气携带大量干熄焦除尘灰逸出,严重污染环境,造成干熄焦除尘灰损失。

干熄焦除尘灰的组成性质与无烟煤非常相似,都具有固定碳含量高、挥发分低及含硫量低等特点,适用于高炉喷吹。目前干熄焦灰多用于烧结固体燃料,因粒度太细,燃烧过快,部分被抽入大烟道,造成烧结固体燃耗升高。干熄焦灰作为焦化厂固废,价格低廉,每吨不足100元,比喷吹煤粉吨价低300-350元,适于作为高炉喷吹煤燃料使用。国内已有多家钢企将其作为喷吹燃料使用,将配加量控制在10%以内,可产生较好的经济效益。

2.2 烧结(球团)工序电除尘灰和环境灰

烧结(球团)工序作为人工造块矿环节不可或缺,从料场到皮带通廊,卸料点的环境灰含有较高铁元素,可通过管道气力输送或罐车倒运至灰仓直接进行混合配料。烧结机尾灰、成品筛灰中的铁元素含量超过40%,可直接配加到混合料中。烧结机头电场灰含有较高的碱金属元素,无法通过烧结内循环进行使用。烧结工序除尘灰元素分析如表2所示。

表2某企业烧结除尘灰元素分析 %

|

序号 |

位置 |

Al |

Ca |

Fe |

Zn |

K |

Mg |

Na |

|

1 |

机尾灰 |

1.38 |

9.23 |

41.7 |

-- |

0.486 |

1.76 |

0.106 |

|

2 |

机头电场灰1 |

0.248 |

1.44 |

8.19 |

0.023 |

31.8 |

0.235 |

2.74 |

|

3 |

机头电场灰2 |

0.145 |

0.915 |

4.57 |

0.025 |

34.1 |

0.13 |

3.09 |

|

4 |

成品筛分灰 |

1.27 |

9.8 |

43.9 |

0.0045 |

0.245 |

1.96 |

0.072 |

如表2所示机头灰含有30%以上的K元素,3%左右的Na元素,属于碱金属含量高的资源。通常烧结机头灰碱金属含量与原燃料碱金属负荷有很大关系。碱金属在高炉内会循环富集,造成炉墙粘结,加速焦炭劣化,影响高炉寿命等弊端,要严格限制碱金属入炉负荷。尤其是以地方矿为主,碱金属含量高的地区,机头灰需经过脱除碱金属工艺的转底炉、回转窑后才能使用,不然会造成高炉指标差,冷却器损坏严重,大中修周期缩短等现象。伴随更加严峻的环保形势,钢铁企业固废不允许出厂,有条件的钢铁企业须考虑处理高碱金属除尘灰的装备和工艺。

2.3 高炉工序除尘灰

高炉为炼铁厂的核心工作单元,从矿槽开始一直到出铁场的环境灰,高炉煤气净化系统的重力灰和布袋灰,每吨铁产生量在20kg左右。高炉布袋灰中K、Na、Zn元素含量较高,Zn元素与碱金属一样属于低熔点金属,会在高炉内循环富集,应严格限制入炉负荷。伴随轻薄料等废钢材料的使用,转炉灰使用较多的企业,其高炉锌负荷明显增大,炉身上部易出现炉墙结厚等现象,严重影响了高炉经济技术指标。某企业高炉除尘灰元素分析如表3所示。

表3 某企业高炉除尘灰元素分析 单位:%0

|

序号 |

位置 |

Al |

Ca |

Fe |

Zn |

K |

Mg |

Na |

|

1 |

重力灰1 |

1.36 |

1.64 |

24.7 |

0.373 |

0.19 |

0.376 |

0.178 |

|

2 |

重力灰2 |

1.22 |

1.98 |

36.2 |

0.262 |

0.055 |

0.331 |

0.136 |

|

3 |

出铁场除尘 |

0.071 |

0.092 |

61.9 |

0.102 |

0.344 |

-- |

0.173 |

|

4 |

布袋灰 |

1.91 |

2.81 |

26.7 |

2.83 |

1.78 |

0.71 |

0.76 |

高炉出铁场除尘灰包含渣铁沟、铁口、摆动沟等位置的除尘灰,以烟尘为主,铁元素含量较高,如表3所示,铁元素含量超过60%。重力灰和布袋灰中含有30%左右的铁元素,还含有30%左右碳元素,碳元素主要来自于未燃煤粉、未燃焦粉等燃料。布袋灰金属Zn、K、Na含量较高,不建议再次配加到高炉中使用。目前通常利用回转窑去除布袋灰含锌元素,因含有碳燃料,补充少量热量即可,且成本较低。

2.4 转炉除尘灰

转炉分为一次除尘和二次除尘,有的钢企会增加三次除尘,主要配加到烧结混合料中循环使用。根据转炉除尘方式,除尘灰有湿法污泥和干法除尘灰。转炉除尘灰元素含量波动大,与所炼钢种有密切关系,一般碱金属元素含量较高,尤其是使用轻薄料作为废钢的转炉除尘灰Zn含量更高。某企业转炉除尘灰元素分析如表4所示:

表4 某企业转炉除尘灰元素分析 单位:%

|

序号 |

位置 |

Al |

Ca |

Fe |

Zn |

K |

Mg |

Na |

|

1 |

转炉一次除尘 |

1.62 |

9.36 |

35.7 |

4.1 |

0.684 |

2.34 |

0.51 |

|

2 |

转炉二次除尘 |

0.226 |

6.51 |

51.8 |

2.17 |

0.609 |

1.25 |

0.469 |

转炉除尘灰中的铁元素以三氧化二铁为主,粒度较细,细灰中100目细灰占比高达70%,是制备铁系颜料的理想原料。

2.5 轧钢污泥和氧化铁皮

轧钢工序按照处理方式分为热轧和冷轧工艺,在轧钢之前需要进行各种坯型的连铸工艺,连铸轧钢工序的固废包括氧化铁皮、生产过程中产生的废油、废油桶、含油废弃物等含油废物以及生产过程的污水。氧化铁皮主要成分为FeO、Fe2O3、Fe3O4。氧化铁皮可分为一次氧化铁皮、二次氧化铁皮、三次氧化铁皮和红色氧化铁皮。含铁品位很高,可以应用到烧结配矿工序进行资源化利用。废油及含油物料已列入国家危废品目录,按照危废处置。

3 典型固废资源化处置工艺

3.1 转底炉直接还原工艺

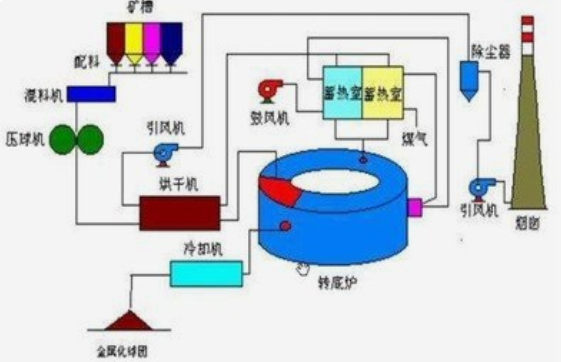

转底炉直接还原工艺是较成熟的处理含锌固废粉尘的工艺,通过压球机把混合料冷压成球团然后烘干,再进入转底炉中进行还原,可以生产出金属化球团。

图1 转底炉直接还原工艺流程图

转底炉直接还原工艺投资较高,球团干燥、预热和还原都在转底炉内依次完成,最高温度在高温二区可达1400℃。最突出的问题是粉化的球团在炉底板熔化粘结,粘结到一定厚度无法正常出料,必须人工清料处理,生产难度较大,直接还原的球团金属化率80%左右。

3.2 回转窑处理含锌粉尘工艺

回转窑高温煅烧工艺应用比较广泛,具有工艺简单、投资低等优点。在处理钢铁企业含锌粉尘方面,工艺也比较成熟。为了提高氧化锌产品的效率,要求使用含锌5%以上的粉尘,可生产出含氧化锌50-70%的产品。处理过的含铁物料可在烧结配料中继续使用。高炉布袋灰中含有30%左右的碳,使用较少燃料即可使其煅烧,经济性占很大优势。粉状物料与无烟煤粉混合,加水造球后送到窑尾,进入烘干段和预热段逐渐升温,经过中温段,最后在高温段850-1100℃进行还原反应,置换出锌金属,以锌蒸汽形式挥发,在引风和鼓风的双重作用下,抽入氧化沉降室,在此过程中锌金属与氧气反应生成氧化锌伴随粉尘沉降收集。反应方程式如(1)、(2)所示:

2ZnO(s)+C(s)=2Zn(g)+CO2 (1)

2Zn(g)+O2=2ZnO(s) (2)

锌金属沸点仅907℃,高于此温度以气态形式存在。此工艺可同时收集到其它低熔点金属物质。国外研究机构也存在不经过造球,使用粉状物料在回转窑筒体内直接进行还原反应的中试产线,此种工艺需要在回转窑长度方向上对温度精准控制,同时能够把铁氧化物进行直接还原。

4 结论

钢铁企业的固废资源可再次资源化利用,其中焦灰最有效的利用方式是直接喷吹到高炉中替代煤粉使用。含铁粉尘可以循环到烧结配矿中再次烧结使用,含Zn、K、Na高的粉尘容易在高炉内循环富集,最好脱除后再利用。在含锌粉尘处理工艺上回转窑脱锌处理工艺投资低、技术可靠,具有较大优势。