范子英

(包钢冶金渣(绿化)公司)

摘 要:目前钢渣综合利用方向主要有回收渣钢、烧制熟料及混合材、回填材料、道路碎石骨料等领域。钢渣用途广泛,利用技术不断提高,但大宗量利用率不高。当前国家鼓励发展循环经济,推行节能减排。钢渣资源化利用是最具节能减排、环保的措施之一,也是钢铁工业健康及可持续发展的原动力。包钢钢渣每年排放钢渣,大部分用作路基填充材料、钢渣砖等附加值较低的产品,钢渣具有潜在水硬性胶凝材料。将钢渣及微粉应用于水泥中作为混合材料时,采用经济合理的活化方式和生产工艺对钢渣进行技术处理,使之活性提高,安定性合格,并将钢渣资源化,大量应用于水泥、水泥制品及环保等领域中。

关键词: 包钢钢渣尾渣;粉磨特性;钢渣粉

1 包钢钢渣的理化性质

1.1 钢渣的分类

根据炼钢工艺的不同,钢渣可以分为平炉钢渣、转炉钢渣、电炉钢渣。平炉钢渣随炼钢过程中出渣时间先后可分为:初期渣、精炼渣和后期渣;转炉钢渣可分为:前期渣和后期渣;电炉钢渣可分为:氧化钢渣和还原钢渣。用于建材行业的主要是氧化钙含量较高的平炉精炼渣、后期渣、转炉后期渣、电炉还原渣。转炉钢渣是转炉炼钢过程中产生的副产物,主要来自炼钢过程铁料中的杂质、助熔剂、炉衬侵蚀及造渣材料,其主要成分为钙、硅、铁、镁、铝、锰钛等的氧化物及其生成的其他矿物,开发利用的潜力很大。但由于钢渣含有的化学成分较多,矿物组成复杂,给钢渣处理加工和综合利用带来较大难度,目前,国内钢渣综合利用率仅约22%,选择适当的处理加工工艺,实现钢渣工厂化处理,形成多产品渠道利用和消化尾渣,最大限度提高利用率是必然选择。

1.2 包钢钢渣的理化性质

从外观形貌上看,未经磁选的转炉渣及原渣颜色呈黑色,气孔分布较多,肉眼可见不同粒度的金属铁镶嵌于渣基体内。破碎后有不同数量的金属铁解离,原渣硬度较大。经磁选除铁后的转炉渣外表呈灰色,肉眼较难发现大尺寸金属铁存在,但破碎后钢渣内部仍然呈深灰色,气孔数量显著减少,硬度有所降低。

目前包钢钢渣以转炉钢渣为主,其主要矿物组成成份见表1。

表1 包钢钢渣的矿物组成

|

成份 |

SiO2(%) |

Fe2O3% |

FeO(%) |

CaO (%) |

MgO(%) |

Al2O3(%) |

MnO(%) |

P2O5 (%) |

f-CaO(%) |

TiO2(%) |

Fe3O4(%) |

|

含量 |

11-19 |

3-10 |

7-15 |

38-48 |

3-12 |

3-8 |

1-6 |

0.5-1.7 |

1-12 |

1-3 |

7-17 |

包钢钢渣的主要矿物相组份为:硅酸三钙、硅酸二钙、橄榄石、铁酸二钙、蔷薇辉石、RO相、尖晶石、铁铝酸钙等。从钢渣的矿物组成中可知:钢渣中全部是晶体矿物,不论急冷还是慢冷均为结晶体,基本上不形成玻璃体。

包钢钢渣的化学成份波动很大,同时还夹杂着未融化的石灰颗粒和被腐蚀的耐火材料颗粒等,都是导致质量不稳定和安定性不良的因素。随炼钢品种、原料种类、配比和操作工艺的不同而变化。钢渣本身具有独立的水硬性,根据岩相分析结果看,钢渣中的矿物相有部分和水泥熟料相似,但比熟料复杂且多。

1.3 钢渣的处理工艺

根据转炉渣破碎方式的不同,可将转炉渣的处理工艺分为热闷自解工艺和机械破碎工艺两大类。

仅通过利用热态转炉渣中大量游离的氧化钙在水或大气中水汽的作用下发生化学反应,产生的热应力、化学应力和相变应力使转炉渣龟裂破碎,同时产生大量的常压饱和蒸汽渗入炉渣中,使渣中游离氧化钙消溶成氢氧化钙造成体积膨胀,达到转炉渣粒化效果。此法统称作转炉渣稳定化热闷自解工艺,包括热闷法、热泼法、浅盘法(相同的原理,只是工艺路线、投资状况、场地建设、针对的不同性能的钢渣而采用不同的处理工艺)。

1.4 包钢转炉钢渣的处理工艺

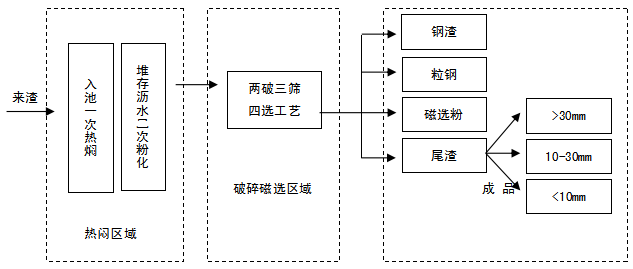

热闷-磁选加工联合生产工艺是目前包钢钢渣主要的钢渣处理工艺,流程见图1。

图1热闷-加工联合生产工艺图

对于满足条件的渣罐,主要采取热闷-加工联合生产工艺,避免钢渣被水浸泡而破坏钢渣的潜在特性,为尾渣的综合利用尽可能留出空间。但由于包钢钢渣受出渣配罐运输时间的影响,仍有部分钢渣温度较低不具备热闷条件,采用热泼处理后进入加工线进行加工。

2 包钢钢渣尾渣的粉磨特性

2.1 钢渣尾渣

对于尾渣的利用,国内有很多研究成果,相较而言具有可行性的有以下几种,一是生产钢渣微粉,其优势在于钢渣中主要成分是硅钙,与水泥熟料成分接近,具有较高强度和潜在活性,提供了作为水泥高活性混合材、商混高活性掺合料和矿渣微粉混合材的必然性。劣势在于含有大量铁氧化物固熔体,导致其形成硅酸盐的活性成分不足,凝结时间长。二是作为建筑材料的粗骨料和细集料使用,如商砼、筑路、基础处理、制砖、墙体材料等,优势在于用量较大,相对技术要求不高,劣势在于替代品多,钢渣陈化处理要求高。三是作为功能材料的原料如用于微晶化耐磨材料生产,用于碳酸钙的生产,用于矿渣棉的生产等等。四是用作烟气脱硫剂,副产物的应用于盐碱地的土壤改良,但大面积使用有待延伸。

2.2 主要研究内容

针对于目前尾渣储存量巨大,综合利用率较低的情况,我们对钢渣尾渣进行钢渣粉相关的特性研究,希望可以为钢渣粉的进一步综合利用提供理论依据和应用方向。

2.2.1 研磨佳时间与比表面积的关系

实验选取粒径小于10mm的钢渣尾渣进入实验小磨,进行深度粉磨,在不同时间节点的进行取样检测,探究提升钢渣粉品质的研磨佳时间与比表面积的关系。实验结果如下:

表2 钢渣的粉磨时间与比表面积

|

粉磨时间(分钟) |

筛余%(0.045mm) |

比表面积m3/kg |

|

30 |

34.3 |

349 |

|

60 |

23.1 |

452 |

|

90 |

20.1 |

543 |

|

120 |

19.8 |

588 |

(1)筛余

通过本实验控制不同的粉磨时间(见表2),使用0.045mm的负压筛进行筛析。随着粉磨时间的增加,钢渣粉的筛余量逐渐下降,每30分钟下降幅度在33%左右,当粉磨时间达到60分钟后,筛余量下降逐渐平缓,下降幅度在1.6%左右,筛余基本稳定在20%左右。实验数据表明:根据表2、表3,当粉磨时间超过60分钟后,通过增加粉磨时间来提高钢渣微粉细度的效果不明显。随着粉磨时间的增加,钢渣粉的比表面积增大,当钢渣粉在磨机内部达到一种动态平衡时,此时继续粉磨不仅会增加能耗和球耗,同时也容易损坏设备。通过筛余中的化学分析判断:筛余中存在较多的金属铁和RO相,导致其筛余含量高;通过物相检测,钢渣粉细度越大,易磨性越差,越难粉磨。

表3 粉磨时间60分钟时钢渣粉的化学组成

表3 粉磨时间60分钟时钢渣粉的化学组成

|

|

SiO2 |

Fe2O3 |

Al2O3 |

CaO |

MgO |

SO3 |

f-CaO |

MnO |

TiO2 |

烧失量 |

合计 |

|

钢渣粉 |

14.28 |

22.37 |

5.38 |

42.83 |

6.97 |

0.48 |

2.37 |

2.18 |

1.28 |

4.85 |

96.76 |

|

筛余 |

12.73 |

29.75 |

4.73 |

39.3 |

7.02 |

0.34 |

2.81 |

3.04 |

0.93 |

-0.37 |

98.21 |

(2)比表面积

根据表2,试验结果与分析表明:在30至60分钟内,随粉磨时间的增加,比表面积增长幅度较大,增长幅度在30%左右,在90至120分钟时,其比表面积增加幅度在8.3%左右,其增加幅度与初期相比幅度不明显。通过粉磨时现象分析,在比表面积达到588m3/kg时出现糊球、粘磨的现象,说明已经达到了分散—团聚的动态平衡状态。钢渣粉在一定研磨体级配情况下,粉磨系统在30至60分钟之间存在最佳的筛余和比表面积。

2.2.2 钢渣粉理化试验

试验选取4组粉磨时间为60分钟的钢渣粉进行钢渣粉的理化实验。实验结果见表4。

表4 钢渣粉理化试验

|

序号 |

密度 g/ cm³ |

比表 m³/ kg |

筛余 % |

SiO2 % |

FeO % |

TFe % |

CaO % |

MgO % |

f-CaO % |

P2O5 % |

MnO % |

Mo

|

活性 |

流动度比% |

|

|

7天 |

28天 |

||||||||||||||

|

1 |

3.42 |

488 |

19.2 |

15.15 |

13.35 |

16.5 |

40.72 |

8.03 |

2.45 |

1.62 |

3.28 |

2.4 |

71 |

82 |

99 |

|

2 |

3.51 |

491 |

13.7 |

14.85 |

12.80 |

17.4 |

42.89 |

5.73 |

1.45 |

1.71 |

3.67 |

2.3 |

65 |

81 |

99 |

|

3 |

3.53 |

469 |

24.4 |

14.36 |

13.70 |

18.1 |

41.23 |

7.74 |

1.59 |

1.58 |

3.17 |

2.6 |

74 |

84 |

102 |

|

4 |

3.33 |

488 |

33.1 |

15.08 |

10.8 |

14.9 |

40.91 |

8.06 |

1.52 |

1.74 |

1.43 |

2.43 |

74 |

82 |

108 |

(1)安定性

f-CaO是影响安定性的重要因素之一,钢渣粉中f-CaO含量取决于生铁的化学成分、助溶剂的质量、冶炼工艺。f-CaO遇水后进行化学反应释放热量在常温下随着固相化学反应,其体积膨胀率达97.8%。当f-CaO含量大于4%时,用作水泥等胶凝材料及道路材料、工程回填材料时,会造成体积安定性不良,应禁止使用。综合比较,包钢钢渣粉中的f-CaO含量均低于4%。

MgO是影响安定性的另一重要因素,氧化镁颗粒在非常细微的情况下遇水生产氢氧化镁,反应速度比较缓慢,只有在高温、高压的条件下才能加快反应速度,其膨胀率达到了148%左右,常态下可影响体积安定性20年。包钢钢渣中氧化镁主要以化合态镁橄榄石、镁蔷薇石的形式存在不影响体积安定性。

(2)流动度比

包钢钢渣微粉的流动度与水泥相似,见表4:综合比较钢渣粉的流动度比均大于国标要求的90%,本实验流动度比均大于国标要求的95%,符合下游水泥等企业的需求。

(3)活性

钢渣粉的活性取决于处理工艺、物理和化学三个方面进行分析研究,钢渣粉用于水泥和混凝土掺合料的机理是:转炉钢渣的化学成分、岩相、水化过程、水化产物及性能均与水泥熟料相似。

通过对钢渣粉中各种元素的化学分析来计算钢渣的碱度,来判断钢渣的活性情况,其质量评定方法:碱度B=CaO总量 / (P2O5总量 + SiO2总量)。包钢钢渣粉的碱度系数在2.4±0.3之间,属于中碱度钢渣,在生产过程中通过工艺和材料的手段加以调整,可以充分发挥其潜在的活性,提高产品的附加值。

3 结论

(1)易磨性与钢渣密度、RO相、金属铁含量以及颗粒的大小有关,易磨性系数越小,其易磨性越好。

(2)钢渣微粉的流动度与水泥的流动度相似,达到95%以上。

(3)安定性:通过理论计算和安定性检查二者结果相符。

(4)活性:钢渣的比表面积越大、微小颗粒越小,其活性就越高。

(5)通过前实验验数据可以看出,按照GB/T20491-2006中的技术要求,钢渣粉达到了一级钢渣粉的要求。

目前宝钢、武钢、沙钢等钢铁企业已经把钢渣粉应用于实际生产,在水泥和商品混凝土中掺入量达到了20%至40%,添加钢渣微粉的复合水泥可以达到425#和525#的要求,添加在混凝土中的效果也十分明显。下一步将继续对包钢钢渣粉进行试验,对钢渣粉的品质提升及应用进行深入研究,以实现多产品渠道利用和消化尾渣,为打造绿色建材、低负荷高性能材料提供技术依据,实现钢渣尾渣的大量综合利用和公司“零排放”的目标。

参考文献:

[1]朱桂林、孙树彬、李可等《科学选择钢渣处理工艺加快钢渣综合利用》.

[2]朱桂林、赵群等 《冶金渣资源化利用现状和发展趋势》 2001年冶金能源环保技术会议论文集 中国金属学会 2001.6 P234—266 .

[3]苏登成、唐兴国、张同生等 《钢渣活性激发技术研究》.

[4] 唐明述等《钢渣中MgO、FeO、MnO晶体与体积安定性》 硅酸盐学报 1997.7.7 P35-45.