孙赛阳 杜尚斌 胡大伟 章荣会

(北京联合荣大企业集团)

摘要:高炉检修过程,涉及工期推进、安全保障、质量保障等工作。高炉总包技术的推广,保障各检修工序有序推进,提高了检修过程作业效率;而炼铁耐材新技术的应用,保证了高炉检修质量。

关键词:高炉总包;炉缸浇注;内衬喷注;预挂渣皮

1 高炉总包技术

传统检修承包方式,是将各项工序交由不同厂家分别承包,由铁厂负责组织协调,相互配合完成作业;高炉本体检修总包,施工期间,由承包公司自主组织,按既定工期要求推进施工作业,铁厂只配合协调、监督施工、安全检查等事项。这种“交钥匙”工程,近几年普遍应用于高炉检修。

高炉检修施工流程大致为:停炉放残铁→开残铁口大门(或无)→清理炉料→清理炉缸→搭设安全棚→更换冷却壁→残铁口冷却壁安装→修复残铁口碳砖→炉缸整体浇注(包括热电偶安装)→风口带浇注→内衬喷注→高炉烘烤→冷却壁壁后灌浆→炉缸冷却壁压浆→开炉投产,这其中关键技术为放残铁、清理细节、炉缸浇注、内衬喷注以及冷却壁预制浇注等。归纳高炉总包技术主要优势为:

(1)将几项关键技术充分应用,使得高炉检修质量大大提高,更有保障;

(2)便于施工过程管理,铁厂与承包方责任划分明确,简化步骤,便于考核;

(3)大大提高高炉检修效率,对不同大小高炉总包,总工期控制在25-30天;

(4)总体来说,降低高炉本体检修成本,尤其是时间成本;

(5)大幅度提高高炉生产经济效益:以1080m³高炉中修为例,日产4000t计,吨铁利润300元计,工期缩减按20天计,则总包检修增效可达2400万。

2 炉缸整体浇注技术

高炉炉缸整体浇注技术,经过近几年的实践验证,已成为很成熟的炉缸检修技术。总结炉缸整体浇注过程关键点把控以及有点,分别如下:

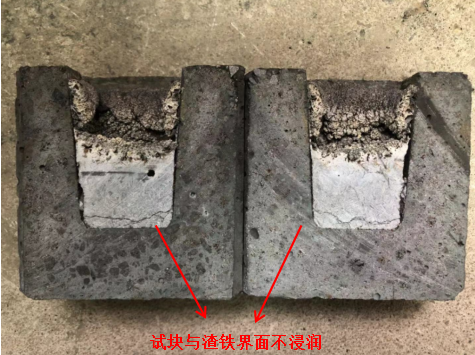

(1)炉缸浇注料,为溶胶结合材料,由刚玉与碳化硅按合适的比例组成,是传统刚玉莫来石质组合砖的改革。图1为浇注料抗渣铁侵蚀试验结果,渣铁混合物在材料里面浸泡7天后,分析横纵剖面,观察试块被浸润情况。多组试验表面,材料具备优异的抗渣铁侵蚀性能。另外,该材料具备较好的导热性,导热系数5W/K·m左右,在风口回旋区2000℃条件下,可以形成一定厚度的渣铁粘滞层,保护内衬运行。高炉实际运行过程,通过热流通量对比,可验证该材料使用效果。

图1 浇注料抗侵蚀试验

(2)能最大程度的保留残余合格碳砖:经过大量高炉炉缸保护性清理结果表明,运行8年左右的高炉,大块砌筑碳砖利用率可达70%左右;而小块砌筑碳砖利用率达50%左右;针对局部区域严重侵蚀碳砖可采用高导热浇注料进行针对性修复,因此与拆除碳砖重新砌筑相比,维修工期短,综合造价低,如图2所示。

图2 高炉炉缸保护性清理效果

(3)浇注衬与砌筑相比具有:整体性好,能与炭砖界面紧密有效贴合。因此不存在传统陶瓷杯与炭砖间的间隙捣打料,避免了因气隙而造成“间隙热阻”的问题,使炉缸整体传热效率得以提高,1150℃凝铁等温线推移至浇注陶瓷杯的内部,炭砖得到有效隔离和保护。通过炉缸的浇注维修,不仅从根本上保障炉缸安全、长寿运行,而且减少了炉缸热损,整体浇注效果如图3所示。

图3 炉缸及风口带浇注效果

(4)炉缸浇注过程,另一个关键点是浇注体膨胀的匹配和膨胀空间的预设。陶瓷垫浇注过程,周全设置设置膨胀缝;风口带浇注过程,中套热面包裹纤维,预留膨胀空间和风套检修空间;材料本身高温下形成的塑形相,可有效吸收浇注体膨胀。

3 内衬湿法喷注技术

采用湿法喷注方式恢复操作炉型,简单快捷。上部炉衬,采用水泥结合高强高耐磨材料,优异的抗CO侵蚀性能,以及抗急冷急热性能;下部喷注材料以溶胶作为结合剂,不存在结合剂界面迁移,在受热时水分可有序排除,从而具有极佳的快烘防爆性能,高温热态性能优异,较更适合炉身中部以下内衬喷注。

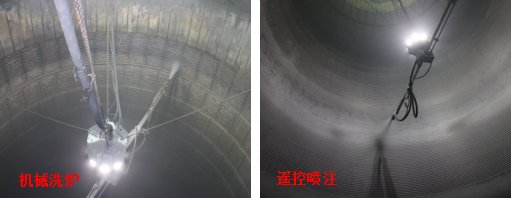

设备改进方面,图4为国内某5860m³高炉喷注情况,采用大型可伸缩机械手喷注,由于配重的灵活变动,枪身稳定不摇摆;反弹量极小,人员可以站在高炉底部遥控机械手;该设备喷注速度可达25t/h,高效且环保。

图4 国内某5860m³高炉机械喷注情况

4 冷却壁预挂渣皮技术

新换冷却壁预挂渣皮技术,即新换冷却壁安装之前,浇注一层高强、高导热材料,彻底解决了传统镶砖断裂及渣皮反复脱落的问题,如图5所示。

图5 预挂渣皮材料浇注效果

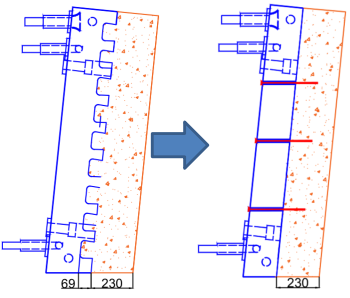

金属陶瓷预挂渣皮技术,材料采用高钢纤维作为骨料,不定形耐材作为浆体填充,因此材料具备类金属特点,高导热、高韧性。目前已经在国内大中小高炉上普遍应用,且使用效果较理想。随着该浇注材料成熟应用,可引发我们对冷却壁结构思路的转变。传统冷却壁结构为燕尾槽式,主要为镶砖设置,而不定形浇注材料则不需燕尾槽结构,只需简单锚固即可将材料与冷却壁浇注贴合。如图7所示,取消冷却壁燕尾槽,板面厚度和面积不变,设置螺栓孔,从背部安装螺栓作为浇注料锚固件。该设计将减薄冷却壁厚度约30%,减少材料用量25%,大大降低冷却壁制作难度,成本预计降低30%以上。因此,高导热高强度的预挂渣皮材料,改变了高炉内衬冷却系统设计,大大降低了高炉设计成本。

图6 冷却壁结构转变

5 结束语

本文简单介绍高炉检修过程新技术的应用,这几种技术近几年应用较为广泛,且拓展至新建高炉过程,总结各关键技术优势,如下几点:

(1)高炉总包检修,全部施工过程交由一家承包单位,可降低施工过程安全风险、提高施工效率、大大降低施成本;

(2)炉缸整体浇注技术,材料更进一步改进,具有更好的抗侵蚀能力、热传导能力,简单快捷又高质量修复炉缸,助于高炉长寿;

(3)内衬湿法喷注技术,快速修复高炉内衬,极小的材料反弹,接近于浇注内衬的效果,使得新内衬使用更有保障;

(4)冷却壁预挂渣皮技术,彻底解决了传统镶砖断裂问题,且确保高炉更有效挂渣,提高炉腹炉腰内衬使用寿命。