刘辉

(首钢长治钢铁有限公司,山西长治046031)

摘 要:对长钢炼铁厂9号高炉铁口喷溅情况进行原因分析,釆取相应措施进行治理。经过十个多月的治理,喷溅逐步消除,高炉恢复正常生产。

关键词:高炉;铁口喷溅;压浆

首钢长治钢铁有限公司(全文简称长钢)9号高炉于2009年6月28日点火投产,有效炉容1 080 m3设有20个风口、 个铁口,冷却系统采用开路工业净化水冷却。2016年3月高炉南北两个铁口岀现喷溅现象,造成高炉不能正常出铁,影响高炉安全生产,同时铁口喷溅导致炉内操作难度加大,技术经济指标较差。大量的烟尘外溢对环境造成污染,也成为制约高炉生产的瓶颈。为此,长钢开展了一系列的攻关措施进行解决。

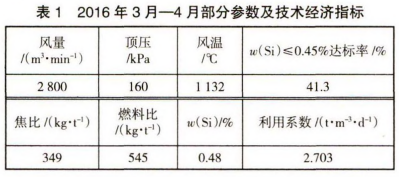

从表1中可以看出,风量运行偏低,含硅量较高,波动较大,达标率低,高炉利用系数偏低,高炉运行状况不理想。

1 铁口喷溅情况

9号高炉的2个铁口都存在不同程度的喷溅,喷溅距离由远及近,远的到撇渣器位置,近的在距铁口 4 m左右位置。喷溅时间严重时从打开铁口到堵口铁口,整个出铁过程都存在喷溅。喷溅幅度一般是由大渐小,大时在主铁沟两侧1.0 m位置,小时在主铁沟两侧0.5 m位置。有时也会出现,在出铁末期渣铁流能形成一个稳定的抛物线状态,直至来风堵口,但这个时间一般都比较短,也比较少见。

2 铁口喷溅原因

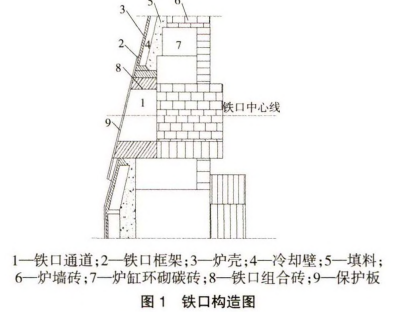

铁口是高炉铁水流出的孔道,由铁口框、保护板、泥套、铁口砖通道组成(见图1)。

针对可能造成铁口喷溅的原因,长钢开始逐一排查,首先排除了铁口区域附近冷却器漏水、炉缸工作不活跃,铁口卡焦;判定可能的原因为铁口孔道出现裂缝,铁口孔道内壁不规整,和炉壳与冷却壁出现缝隙,造成串煤气造成喷溅,针对此两原因长钢采取治理措施,具体如下。

3 铁口喷溅治理

1) 打孔排气。为了避免查漏工作出现失误,为了避免烘炉过程中有残余的水分,为了给“串气”找出路,主要采取了在铁口框周围的炉壳上钻眼,并打开铁口框周围所在的冷却壁上的打浆孔,进行排水(水蒸气)、排气,串出的煤气用明火点燃以确保安全。

2) 采用炉体灌浆技术。为了消除炉壳与冷却壁缝隙,长钢主要采取对高炉炉缸部位灌浆的措施。经过全面排查风口带以下炉壳与冷却壁之间空洞处,确认开孔部位及数量,并用黄漆一一作出标记,利用休风机会开打浆孔进行打浆,开打浆孔32个,总消耗浆料9.1 t,合计压入炉内约8.0 t。

3) 采取铁口修补技术。主要是为了消除铁口孔道内壁不规整、铁口孔道出现的裂缝。方法主要有两种:一是对铁口孔道进行挖补,把铁口孔道挖出一条深度约1 000 mm、直径约200 mm的孔洞,然后用浇筑料填实,用煤气烘烤直至确认烤干后使用。二是对铁口孔道进行压浆,具体操作:将泥炮内炮泥全部打出,挖空泥炮嘴和喇叭口;制作铁口泥套,深入保护板内50 mm,确保泥套表面光滑平整,用8 mm石棉垫制作密封后入泥套内;用¢80 mm钻头钻入1.8 m,退出开口机;泥炮嘴内装入20 mm软泥,将泥炮开到铁口上,向炮腔内灌入.桶压浆料,然后装入有水炮泥300 kg。如向炮腔内灌入压浆料时向后返流,则要调低泥炮角度,装入有水炮泥顶紧后调回角度;打入压浆料并保压250 kg 30 min以上;退炮(禁止退泥柄),用煤气烘烤直至确认烤干后使用。

4) 统一炉前操作。首先开铁口过程统一,杜绝钻漏铁口;其次保证堵口过程统一,严禁闪泥炮墩铁口;第三保证开口机、泥炮两大设备运行完好,针对喷溅要有保护泥炮的措施,避免渣铁喷溅到泥炮上烧坏神杯、油管等;第四每班校对铁口中心线;第五严格控制铁口深度,北铁口深度控制在2 200 mm±100 mm,南铁口深度控制在2400mm±100mm。在出铁过程中出现卡焦现象,组长要组织人员用圆钢捅铁口,保证铁口流速在3.0 t/min±0.5 t/min。交接班时组长、铁口工认真分析讨论当班铁口工作状态及存在的问题,统一思想,杜绝随意操作。

5)统一炉内操作。第一,统一思路,对喷溅有定位。严重时期(喷溅时间不小于80%出铁时间)要以保人员、设备安全减少事故为主;改善期要以保炉况稳定顺行为主;好转期(喷溅时间不大于10 min)逐步优化技术经济指标。第二,控制好各个操作参数,主要是控制好炉温(Si含量和物理热)和炉渣碱度控制在合适的范围内。严重期风量、风压运行水平不能太高,一般比正常风量低300-400 m3/min,要以避免炉内憋风,避免压差过高,避免发生炉外事故为主;好转期要保证一定的入炉风量和风速,活跃炉缸改善炉缸工作状况,长钢的经验是物理热>1480℃、R2:1.17±0.03,保持良好的渣铁流动性,一定程度上有助于缓解喷溅。好转期略增加风量,逐步采取优化措施减少消耗。

4 实施效果

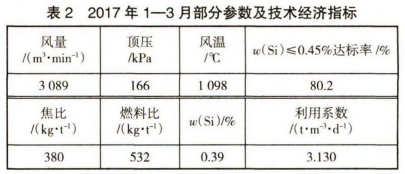

通过实践,历时8个多月的时间,铁口喷溅问题基本得到解决,不再影响高炉的正常生产,各项技术经济指标也有明显改善(见表2)。

从表2中可以看出,铁口喷溅消除后,风量运行到正常水平,含硅量有所降低,波动减小,达标率提高,高炉利用系数提高,高炉运行状况良好。

5 结论

1) 引起铁口喷溅是多种因素的综合结果,处理时要全方位考虑。对喷溅造成的影响,要有清醒的认识,处理过程要注意时效性。

2) 在新建高炉或大修中,要把握好协调好工期和质量的关系,不能一味图快而牺牲砌筑质量。

3) 炉外操作已成为影响高炉生产的重要因素,必须加强对炉前作业的重视与管理,形成可靠有效的制度约束。尤其在对铁口的管理上,更要精心,确保维护好铁口,提高铁口合格率,正点出铁率,为炉内稳定顺行技术经济指标优化打下坚实的基础。