毕 欣 成

(莱芜钢铁集团银山型钢有限公司 炼铁厂,山东 济南 271104)

摘 要:分析 400 m2烧结机烧结矿月平均综合合格率低下的制约因素,重点针对碱度、亚铁、转鼓 3 项为主要攻关方向,采取加强焦粉质量管理、提高混匀料料种应变能力、烧结布料设备改造等措施,有效提升2019年烧结矿月平均综合合格率至95.80%。

关键词:烧结;焦粉质量;布料器;蒸汽管道;转鼓指数

1 前 言

莱钢400 m2烧结机主要承担着向3 200 m3高炉提供优质、高产、低耗烧结矿的生产任务,是热线生产的第一道工序。随着对成本、效益和环保等要求的不断提升,降低工序能耗、提升生产质量成为企业挖潜增效的焦点。2018年,型钢炼铁厂计划烧结矿月平均综合合格率95%以上,400 m2烧结机烧结矿月平均综合合格率最高 96.82%、最低 76.5%、平 均92.2%,与型钢炼铁厂质量要求有一定差距。为 此,型钢炼铁厂组织立项攻关,2019年烧结矿月平均综合合格率提升至 95.80%,比 2018 年提高了5.70%,创400 m2烧结机自投产以来的最好成绩。

2 制约因素分析

2.1 综合指标分析

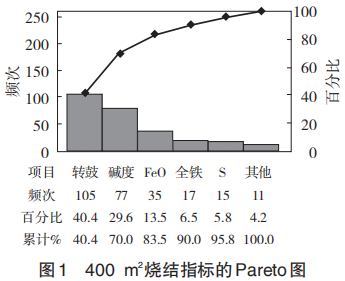

对影响烧结矿综合合格率的各项指标不合格频次进行分类统计,并做出排列(见图 1)。由图 1看出,碱度、亚铁、转鼓占烧结矿不合格批次的83.9%,降低这 3 项指标不合格 20% 便能达到厂质量要求,为此确定碱度、亚铁、转鼓3项为主要攻关方向。

2.2 原因分析

2.2.1 燃料粒度不符合工艺要求

检查焦粉粒度6次,不符合工艺要求2次,焦粉粒度(<3 mm)≥85%。

2.2.2 矿料成分波动大

统计用同一配比的两堆料,混匀料的TFe含量差别为 1.94%,相对于烧结矿 TFe±1% 的偏差较大;CaO/ SiO2 比值为 0.86%,相对于烧结矿 CaO/SiO2±0.12%的偏差大,影响焦粉配比大。

2.2.3 烧结过程水分不稳定

混匀料水分控制虽然采用了红外线测水及自动控制系统,但效果不好,水分控制在 7.5% 左右,超出了工艺要求的(7.2±0.2)%的范围,需要技术改造以减少烧结过程中的水分波动,稳定烧结生产;且水分波动不利于降低烧结矿固体燃耗。

2.2.4 “三低一高”工艺要求执行不到位

低碳控制,低温1 250~1 280 ℃,降低FeO,降低还原气氛,生成多的 Fe2O3、少量 Fe3O4。采用低水烧结,有利于料层透气性改善。厚料层 800 mm以上,保证良好的储热作用,减少边缘返矿。水分控制在 7% 左右,低水分烧结,减少了过湿层的不利影响,提高了料层透气性。增大料层密度,有利于提高烧结矿的产、质量,减少水分蒸发热,可节省燃料。

2.2.5 雨季烧结原燃料水分偏大

2018年雨季焦粉水分含量与平时差别大,对烧结矿固体燃耗影响较大。

2.2.6 自动配料系统误差大(7%~15.7%)

对人工跑盘数据记录分析,各物料下料量误差值:混匀料±15.7%、熔剂±7%、燃料±7.8%、返 矿±8%,差值大,远远超出工艺要求(混匀料±2%、熔剂±4%、燃料±4%、返矿±2%)。

2.2.7 标准化操作条例执行不到位

对 2018 年 5—8 月份 3 个月的操作督察情况分析,在布料平整和厚度、FeO 大小的判断、焦粉的调整、点火强度、烧结终点的控制都有明显的失误,布料拉沟、不平、厚度不到800 mm的情况时有发生,自动蓄热作用得不到充分利用,增加了固体燃料消耗。

3 提高烧结生产质量措施

3.1 加强焦粉质量管理

加强焦粉入仓前质量把关,防止以劣充好影响成分稳定。针对中、夜班焦粉破碎质量差,表现为粒度粗、水分偏大的情况,增加中、夜班值班人员,加大值班力量,加强焦粉质量督查,发现异常及时联系质检取样检验,确保中、夜班焦粉质量合格,为烧结矿产、质量和固体燃耗稳定奠定基础。对焦粉进料量及水分进行把关。班组督促收料岗位每天对水分含量较大的车辆进行抽检,并通知质检进行现场取样并将测量数据上传;主控岗位对每天的进料账单进行比对并形成台账,包含进料量、车数、干基、含水量、消耗量等,便于日常固体燃耗控制和月度结算比对。

每天督查燃料粒度,督促岗位及时根据实际粒度调整控制,并做好统计分析。

改进效果:2018 年 10 月份固体燃料固定碳含量范围在 77.15%~82.58%,2019 年 10 月份固定碳波动范围在75.15%~81.55%,波动幅度显著降低。

3.2 提高对混匀料料种频繁变化的应变能力

近几年,特别是吨钢成本降低 300 元后,烧结性能好的原料供应异常紧张,料种互相代替频繁,烧结性能变差,且品种多、杂,给生产组织和烧结矿产质量的提升带来不利影响。因此需提前测算料堆成分变化,根据料堆成分预测,提前做好质量预警。

改变目前混匀料化验取样从料仓出料口取样的方法,新料堆使用前即取样送交化验,使生产单位获知新料堆混匀料化学成分的时间由原先的6~ 8 h后提前至3 h后,为燃料、熔剂配比调整提供了时间保证。

在即将更换料堆前,将6个混匀料仓保持均衡料位5分仓以上,上新料时5个混匀料仓均衡打料并同时开启运行,减少新旧料混料时间,为烧结生产线提供准确分析判断的基础。

发现燃料成分波动及时分析调整,确保成分稳定,具体实施方法为:首先根据配料计算确定燃料配比,根据烧结矿的化学成分变化做出调整,调整幅度控制在±0.5%的空间,直至FeO稳定并形成配比调整的良性循环;增加烧结矿及烧结矿燃料成分数据传输系统,提高烧结生产线对烧结矿产质量优化调整及时性。

3.3 烧结布料设备改造

降低小矿槽篦子间隙。2019年1月开始,烧结机台车布料存在混合料表层凹凸不平、拉沟多、生料带多,返矿量大、烧结矿烧成率低等问题。利用大修机会,降低了矿槽篦子尺寸,改善了混合料的布料效果,提高了烧结的有效风量,为实现850 mm布料厚度提供了可靠的保障;强化烧结过程自动蓄热作用,进一步降低固体燃耗。

针对烧结机布料不平的弊端,将梭式布料器南端停留时间由原来的3 s优化调整为4 s,调整后,对减轻南侧边缘效应起到重要作用。将泥辊出料口两端改造为可调式活页门,对改善台车边缘布料起到重要作用,降低了边缘效应。另外,对泥辊给料机活页门底部空隙进行了增大距离改造,消除了石块卡、堵活页门导致布料拉钩的现象,改善了混合料的布料效果,优化了抽风风量的分布;对烧结台车边篦条进行了加增肋筋改造,大大降低了掉篦条的几率。

3.4 改进烧结机台车篦条与隔热垫配合不合理情况

400 m2烧结机自投产以来,一直存在着篦条、隔热垫与台车体之间安装配合间隙不合理,篦条、隔热垫脱落的问题。通过现场实际测量后分析,篦条与隔热垫脱落的主要原因是:篦条、隔热垫与台车体组合装配间隙过大,台车向下部轨道翻转或返置过程中,篦条长度方向的间隙向一个方向集中转移,使另一端与台车体离开而脱落。对烧结机台车篦条与隔热垫配合现状进行针对性改造:将隔热垫加厚 3 mm,间隙由 7~8 mm 改为 4~5 mm;将篦条下部两端各加长 5 mm,间隙由 12 mm 改为 7 mm。

改进后,烧结机篦条脱落现象得以改观,由此导致的停机上篦条周期由1 d延长到1周以上。

3.5 蒸汽管网改造

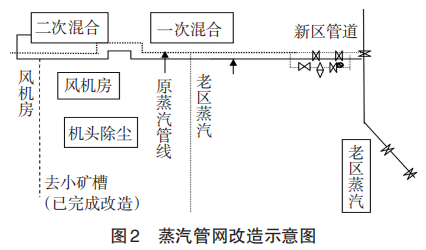

使用原有蒸汽管道,将J30煤气水封处原蒸汽管网接茬南阀门关闭,在后方开口接生产蒸汽,开口前原管路不变,提供取暖用汽,生产蒸汽沿原管路铺设,加宽原平台,在平台处设一闸阀、报警阀、压力表,加装压力变送器、流量计,将数据信号引至配控室。这样,产用汽使用外部蒸汽,取暖用汽使用自产蒸汽。将车间生产蒸汽单独从主管网加设 1 条管路,使生产与取暖用汽分离,增设取暖蒸汽管道及分支阀门(见图 2)。蒸汽管网改造后,烧结混合料温从 35 ℃提高到 55 ℃,有效消除了烧结台车底部矿料“过湿”现象,烧结矿班产提高2.5%。

3.6 配料秤波动问题改进

制定《电子皮带秤操作标准和验证方法》,主要做法是每班对运行的电子皮带秤进行至少 1 次的零点校准和不少于2次的人工跑盘验证,并将验证结果记录在案,以便于分析确定电子皮带秤的运行状况。另外,输送同料种的电子皮带秤要做到定期轮换使用,使用前必须进行零点校准。

严格配料室秤的管理:白班称料校秤,检修跑零校秤,倒仓称料校秤,电子秤跑偏等运行督查。

定期与自动化部技术人员交流,出现问题,协商解决,确保下料准确稳定。

改进后,检查2019年5月份配料室所有的电子秤的下料精度,混匀料、熔剂、燃料、返矿在 1%~ 2%,比2018年同期下料精度提高4%~6%,说明电子皮带秤得到及时有效地维护,减少了因电子皮带称称量不准确引发的水碳波动。

4 实施效果

4.1 烧结矿不合格频次显著降低

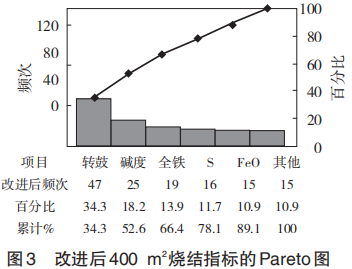

对 2019 年烧结矿不合格频次进行分类统计,并作排列图(见图 3)。由图 3 可以看出:转鼓、碱 度、亚铁这 3 项指标已从之前的 83.9% 降到了63.38%,下降幅度为 20.52%,达到了预期目标(下 20%);分析统计数据,生产总批次由 2018 年 2757批次增加了385批次,R、转鼓、亚铁3个项目废样批次由217批降为87批,说明主要问题得到了解决。同时,2019 年烧结矿综合合格率比 2018 年提高了5.70%,烧结矿综合合格率达到95.80%,创下了400 m2烧结机自投产以来的最好成绩。

4.2 经济效益

烧结矿综合合格率的稳定提高为生铁产、质量的提升提供了可靠保障,高炉增铁节焦效益显著提高,年增铁节焦效益756万元。

5 结 语

改进后还存在焦粉、铁矿石质量不稳定,焦粉破碎粒度阶段性不达标,焦粉下料不稳定,标准化操作执行不到位等问题,有待进一步攻关。下一步打算:目前在线生产的烧结矿FeO含量大小主要依靠人工机尾观察判断,对个人的技术经验水平依赖程度较大,FeO含量判断准确性不高。计划引入先进的烧结机尾热成像仪设备,能够实时在线观测烧结矿FeO的变化,缩短工艺操作调整周期,有利于稳定烧结矿质量,降低燃料消耗,真正实现烧结机尾数据化管控。