冯磊,侯向平

(陕钢集团汉中钢铁有限责任公司,陕西勉县724200)

摘 要:陕钢2 280 m3高炉送风后因堵风口少、加风较快,造成复风3 h后小套烧损,被迫休风更换。二次送风后,通过集中堵风口,合理控制风量等操作参数,复风72h后,炉况基本正常,各项经济技术指标已恢复至正常水平。

关键词:高炉;堵风口;计划休风;操作参数

陕钢集团汉钢公司(全文简称“汉钢”)2 280 m3高炉由中冶南方设计,高炉采用串罐无料钟炉顶设备、炉体软水密闭循环冷却系统、炭砖与陶瓷杯结合的炉底、炉缸结构等先进工艺;高炉于2012年8月15日点后投产,自2012年10月份开始喷煤富氧后,各项技术经济指标逐年均有所提升。

1计划检修前高炉炉况

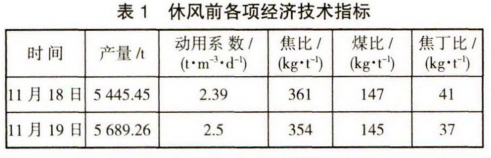

1 )休风前各项经济技术指标见表l。

2)休风前,炉况整体稳定顺行,风量、风温、顶压等参数均处较高水平,物理热充沛,炉缸活跃,具体工艺参数见表2。

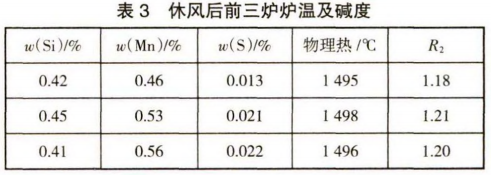

3)计划检修休风注意事项及休风料。布料矩阵: C92827262524213O928373625241 ;休风前一个班停用块矿,配加镒矿1t/批;酸性料配比可根据烧结矿碱度及实际炉渣碱度进行调整;上12个净焦时,如顶温失控,可临时减风,待正常后恢复风量至正常,同时保证休风料下达指定位置。休风料:12C中mc=18t,体积 281.5 m3;4(5CO+C)中 mc=18 t,mO=45 t(含猛矿 1.5 t),负荷 2.08,体积 976.6 m3;8CO 中化=18t,mO=45 t(含猛矿 1.5 t),负荷 2.50,体积 353.1 m3;7CO 中 mc=18t,mO=48t(含猛矿 1.5t),负荷 2.67,体积 329.8 m3;7CO 中mc=18 t,mO=50 t(含猛矿 1.5 t),负荷 2.78,体积 307.8 m3。即:12C+4(5CO+C)+8CO+ 7CO+7CO。休风后炉参数见表3。

3复风操作

3.1送风前准备工作

1) 检查确认各系统入孔关闭完好,开口机、泥炮等设备启运正常。

) 东场具备出铁条件,主沟沟底垫焦粉后铺河沙,再用捣打料作出沟型,两侧用沙坝挡,开口机角度由14。调整为9。。

3) 布料矩阵:C92827262524213 O82736352。mc=14.0t,mO=40t(含 Mn 矿=1 t),负荷 2.86。

4) 送风装置密封严实,堵3号、6号、9号、10号、 11号、12号、13号、14号、15号、16号、19号、20号、23号、26号,开12个风口复风,送风前重新堵泥确保不被吹开。

5) 干渣坑具备放干渣的条件。

6)恢复炉况期间停块矿、焦丁,改善料柱透气性。

3.2复风炉况恢复进程

3.2.1初次送风

11月28日19:40高炉复风,检修共计11 550 min,起始风量600m3/min、料线2.7 m,于09:15引煤气,混风阀全关,因检修时间较长,热风管道没有预热,2h后上升至710℃根据炉内参数,于20:00加风至 1 195 m3/min。又分别于 20:21,20:24.21 :06 分三次加风至1 471 m3/min。 23:07发现25号风口烧穿,此时估计炉缸存有渣铁约180 t,被迫休风更换。23:37休风后又发现4号、5号风口小套及25号中套烧损,休风603 min更换。

3.2.2二次送风

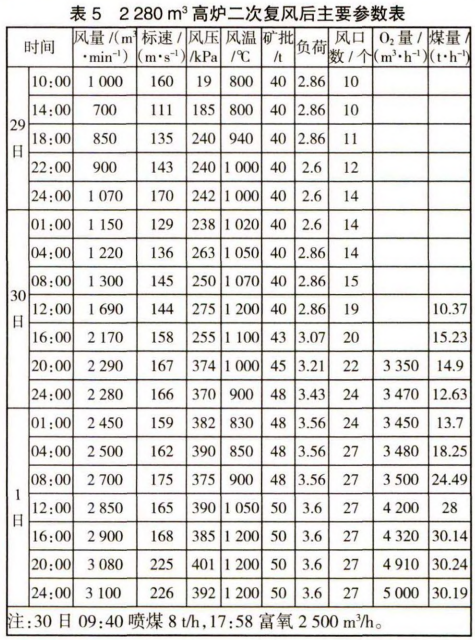

送风前集中堵18个风口(开东铁口周围10个风口,即:24号、25号、26号、27号、28号、1号、 号、3号、4 号、5 号);布料矩阵:C92827262524213O82736352 ;mc=14.0 t、mO=40 t(含 Mn 矿=1t),负荷 2.860于29日09: 10再次送风,料线2.9m;09:15引煤气后逐步加风至1 000 m3/min。 11 :40因重力遮断阀故障,憋压被迫减风,此时炉缸存渣铁约250 t,减风压至40 kPa,风量516 m3/min。在减风中造成1号、25号、27号及28号风口涌渣,堵塞多个煤枪,13:15遮断阀处理好后,逐步加风,同时根据炉况逐步捅开6号、23号、22号、21号风口。在加风过程中崩料较多加之煤枪少不能喷煤,为此20:00负荷由2.86调整为2.60。

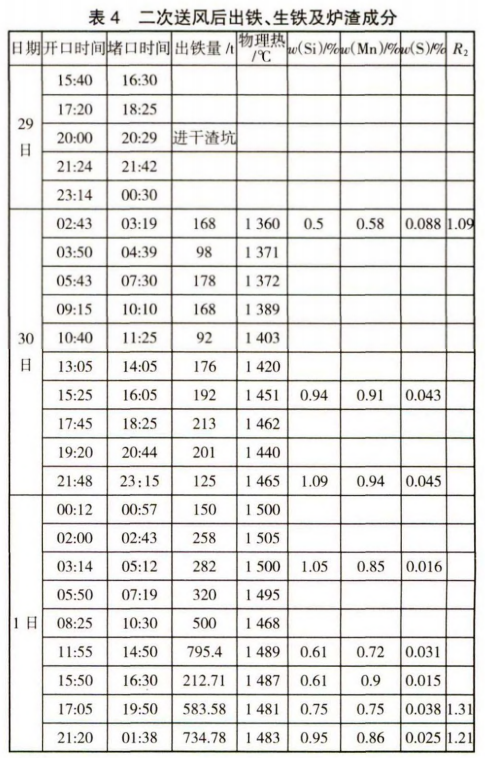

二次送风后即组织开铁口,15:40东铁烧开,渣铁流动性尚可,20:00出第三次铁口已进干渣坑。30日大夜班,随着风量的增加和风温的提高,铁量增加,渣铁水流动性逐渐好转,于02:40投东场撇渣器,铁水顺利进罐后,于04:00负荷由2.6至2.86,运行后崩料频繁,负荷被迫调回至2.6,同时加净焦1批。

白班随着负荷2.86到达炉缸、几次崩料及休风均为加净焦补热的共同作用,白班铁水物理热、炉温持续走低,为尽快提炉温,于09 :40喷煤8 t/h,15 :00煤量逐步增加至15 t/h,综合负荷选取相对较低。09:00风温由830℃逐步提高至1 200℃,后期随着2.6 负荷作用,加之煤、风温的共同作用,造成30日小夜班后期和1日大夜班炉温偏高,给高炉出铁工作带来一些困难。具体出铁、铁水及炉渣成分见表4。

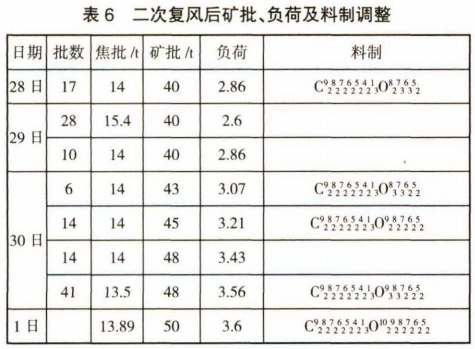

为尽快降炉温,30日15:10逐步捅开7号、20号、18号、17号风口,逐步加风;17:58富氧2500m3/h;30日24点风量恢复至| 280 m3/min,加之富氧后料速加快,风温由1 200℃减至830℃,综合负荷由2.47- 2.73到大夜班的2.77,1日大夜班随着降炉温手段和,化炉缸的共同作用,于1日白班造成物理热、炉温急剧下降,炉渣脱硫效果差,于1日白班出现废品1炉,具体参数见表5,矿批、负荷及料制调整见下页表6。

4结论

1) 送风前未采取集中堵风口、检修时间偏长加之加风较快(19:44—21:06加风至1 471 m3/min)造成风口烧损,被迫休风更换。

) 休风603 min更换漏水中、小套,二次送风前未加净焦、退负荷补热,造成30日2.86负荷作用后炉温持续偏低,延缓了炉况恢复进程。

3) 恢复过程中,炉温的控制不够理想,30日白班因提炉温幅度较大,造成1日大夜班炉温偏高,炉前工作量增加,后期降炉温加之化炉缸,炉温下行较快,物理热不足1日白班岀现废品。

4) 复风后期,为控制压差顶压设定偏高,加之风量不足,动能不足,容易造成风口烧损,造成边缘较发展,崩料较多,恢复炉况压差的控制水平,需根据风量、矿批及料制综合考虑,前提是保持炉况的顺行。

5) 平衡好炉温,避免出现大幅波动是高炉炉况恢复的基础,恢复中炉温控制水平需要根据加风速度、炉缸状况等综合考虑,煤量、风温的使用,同时还需要考虑对炉前出铁的影响。

6) 大高炉炉缸直径大,长时间检修后,炉缸热量损失较多,透液性差,送风前应集中、多堵风口,在炉况恢复初期,捅风口、加风一定要谨慎,同时多堵风口也能确保在小风量维持正常的风速,以尽快吹透中心,避免烧风口,后期视情况捅风口速度可适当加快。

7) 炉况恢复过程中,如岀现大的崩料,需果断加焦、补热,提高料柱透气性。

参考文献

[1] 王筱留.高炉生产知识问答[M].北京:冶金工业出版社,2013.