王福兴 李东虎 付献勇

(邯钢邯宝焦化厂)

摘 要:邯宝焦化厂1〜4号焦炉荒煤气余热回收工程是利用国家发明专利(上升管换热器)技术进行系统优化设计。四座42孔焦炉168根上升管全部改为上升管换热器,吸收上升管荒煤气的余热,产生饱和蒸汽(压力0. 8MPa,温度175℃)供焦化生产使用,年可产生低压饱和蒸汽21万t,节能效果显著。

关键词:荒煤气;余热;上升管

邯宝焦化荒煤气余热回收工程分为2个系统,1、2号焦炉,3、4号焦炉各为1个系统。 每个系统包括2×42根上升管换热器。该工程利用除氧泵把除盐水经除氧器、汽包给水泵送入汽包,汽包内的水由热水循环泵压入上升管换热器吸收高温荒煤气的热能成为汽水混合物后再进入汽包。汽包内产生的饱和蒸汽并入焦化厂现有蒸汽管网,蒸汽管网压力为0.8MPa,流程如图1。

1 焦炉上升管荒煤气余热回收工艺特点

1.1换热装置具有不结焦、不漏水

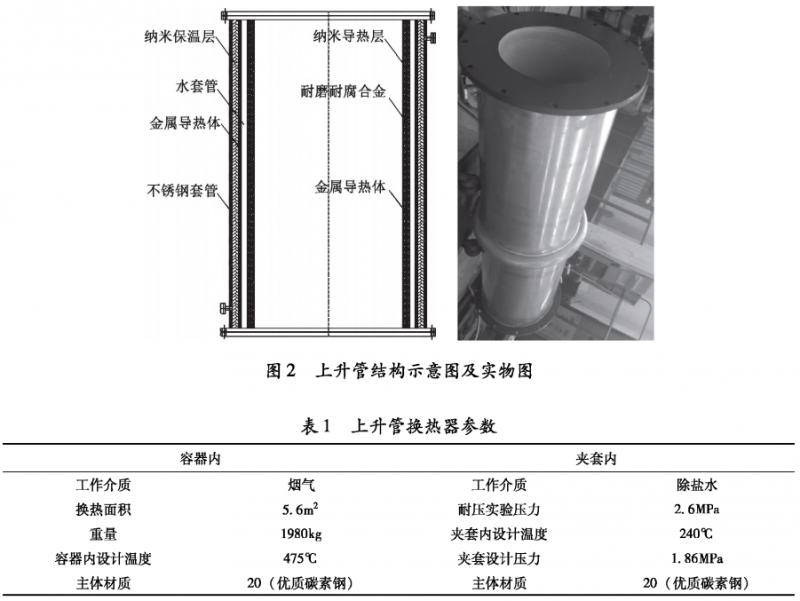

某厂应用的新型上升管余热回收装置由内、 中、外三部分组成,内层为耐高温抗腐蚀材质,抗氧化、渗碳、渗氮,最大程度地减小产生焦油存积和积碳现象;中间层为高温烟气与除氧水换热交换层,既利用上升管荒煤气的余热,又保证回收余热后的荒煤气温度在一定水平,尽量避免煤焦油的凝结和积碳的产生,换热管道为合金材质。外层为隔热和保护层,采取特殊保温材料,改善原有上升管表面温度过高的问题,同时对中间层的换热核心部分进行保护。换热装置的专利结构形式消除了周期性热应力破坏情况,结构如图1所示,具体工艺参数见表1。

1.2消除冒黄烟问题

1.2.1优化上升管换热器操作

1、2系统焦炉上升管余热回收系统的进水管路设有两个总阀门,分别控制供入1号、2号和3号、4号焦炉的总供水量,在每个上升管筒体的下部各设有一个可以单独控制的进水阀。系统运行初期,在进入两座焦炉的总供水量一定的情况下,每个上升管筒体进水阀门开度约在40%。按出炉标准化操作要求,在出炉前20 ~30min需打开计划出炉号的上升管盖和炉口。

由于进水多、换热量大,导致荒煤气温度和上升管筒体内壁温度均偏低,造成焦油等物质冷凝、黏贴在筒体内壁上,出炉前打开上升管盖后,进入筒体的空气与焦油不完全燃烧,产生大量黄烟。为了尽快解决上升管筒体的冒烟问题,首先需对进水量进行控制,一方面既要保证蒸汽发生量,另一方面又要避免筒体由于换热量降低导致过热。通过与厂家及时沟通,以及对参数控制、工艺操作可行性方面的实际生产操作的摸索与总结,最后将每个上升管筒体的进水量由之前的40%控制在10% ~15%。控制进水量后,上升管内壁焦油粘结量明显减少,蒸汽产量平稳保持在9~llt/h,集气管温度稳定在85℃左右,达到预期目标。

1.2.2优化焦炉出炉操作

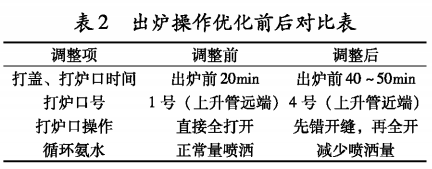

控制进水量虽然能显著减少焦油凝结量,但少量的焦油还是会存在黄烟问题。技术人员通过对出炉操作进行调整与改进,有效解决了上升管筒体的冒黄烟问题,改进操作见表2。

1.3余热锅炉系统采用双汽包运行

1.3.1适应焦炉连续生产需要

一般情况下,焦炉寿命约为25年,而锅炉寿命则远远低于焦炉寿命。考虑到焦炉生产的连续性和锅炉安全运行及检修需要,该厂焦炉上升管荒煤气余热回收工艺首次采用“双汽包”设计。

1.3.2提高锅炉运行的安全性

原设计除盐水箱储水量过少一直是余热系统安全运行的重大隐患,因为装置一旦外供水源中断时间超过2h,上升管换热系统将会面临干烧的局面。虽然上升管筒体在设计上允许干烧一段时间,但干烧势必会对换热设备使用寿命、岗位操作安全、蒸汽产量及系统运行的稳定性造成直接影响。为了消除可能存在的供水安全隐患,保证余热系统长周期安全稳定运行,该厂对原除氧装置的供水管路进行了改进。具体方法是在干熄焦除盐水箱出口的位置引一根管路到上升管余热除盐水箱,作为上升管余热锅炉的备用水源。正常情况下该管路是处于关闭状态,一旦水处理中心水源出现问题即可开启,实现除盐水箱的正常供水。若上述两水源同时不能供水,每个系统有两个汽包布置在高位,在中断供水情况下,汽包内储存水自流仍可保证上升管2h的水量需求。

2 上升管余热荒煤气余热回收实施效果

2.1 回收蒸汽效果明显

某厂焦炉上升管荒煤气余热回收锅炉蒸汽发生率为100kg/t,年可回收21万t的0. 8MPa饱和蒸汽,节能效果显著。

2.2荒煤气温度下降明显,上升管氨水喷洒大幅降低

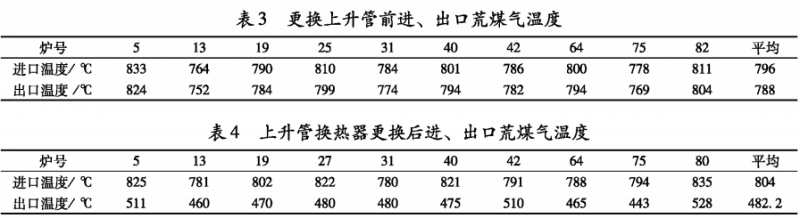

荒煤气温度由原来800℃左右降低至480℃左右,氨水喷洒量降低20% -30%。该项目实施前,荒煤气进口和出口温度差别不大(表3)。投入运行后,经过近一年的生产运行,多次对上升管荒煤气温度情况进行摸底测量,测量结果见表4。

2. 3作业环境明显改善

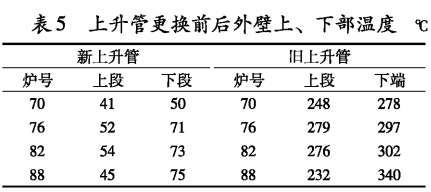

上升管余热回收系统的应用对改善炉顶作业环境起到至关重要的作用。据测量,旧上升管筒体外壁的温度均在200℃以上,新筒体外壁温度由上升管下段底部的100℃左右向上逐渐降低至上段顶部40~50℃ (表5),炉顶作业环境温度可降低20℃左右,改善了炉顶作业环境。

3 结语

某厂7m焦炉上升管荒煤气余热回收工程自2017年实施以来,系统运行安全、稳定,环境效益、经济效益显著。