新钢烧结脱硫废水系统的运行优化

喻珊,李晓馨,詹徐山,陈友根

(新余新钢集团有限公司,江西 新余 338000)

摘 要:新钢烧结湿法脱硫废水处理一直是难题。为了缓解新钢烧结脱硫废水的现状,新钢采取提高石膏品质、降低废水有害成分、改进废水管道、优化操作等有效措施,提高了脱硫运行效果,同时达到降本增效的目的。

关键词:湿法脱硫;脱硫废水;石膏

0 引 言

石灰石(石灰)要湿法烟气脱硫因处理烟气量大、脱硫剂成本低廉、脱硫效率高,以及副产物(石膏)可回收利用等优点被全世界所推广,但也存在投资大、设备腐蚀、管道堵塞、运行不稳定尧容易受入口烟气量波动和脱硫废水难处理等问题[1]。烧结脱硫废水成分复杂,且为弱酸性(pH 5.0~7.0),主要有重金属、悬浮物、过饱和的亚硫酸盐、硫酸盐、氨氮、油分以及 Cl-[2]。悬浮物主要是来自浆液中的硫酸钙、亚硫酸盐以及微细粉尘;NH4+来源于脱硫系统的工艺水和烧结煤中有机组分[3];Ca2+和Mg2+主要来源于脱硫剂;Cl-主要来源于煤、脱硫剂和工艺水;F-主要来源于煤;重金属主要来源于煤;COD 主要由亚硫酸盐组成,来自脱硫系统反应的中间产物[4]。文中结合现场以及遇到的问题对烧结脱硫废水系统进行优化,以缓解废水系统存在的问题。

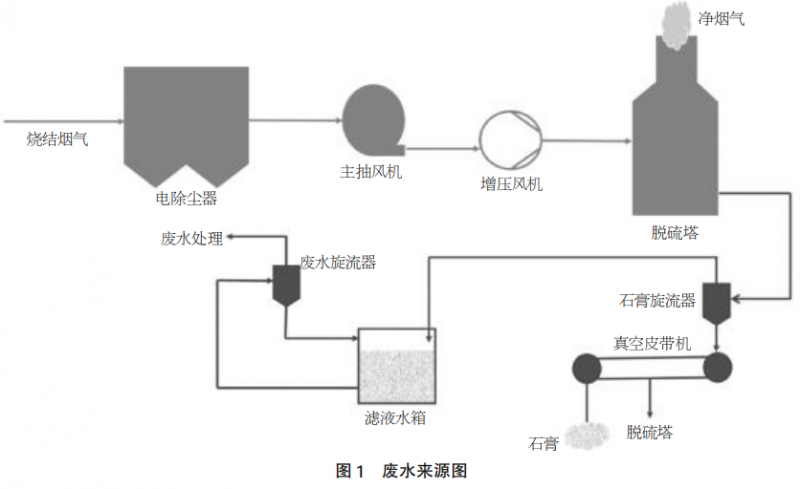

1 新钢烧结脱硫废水来源

烧结机将混合后的原料进行烧结,产生大量的烟气,烟气含有大量的 SO2、NOx、粉尘、二噁英、重金属等成分[5],烧结烟气在电除尘作用下去除粉尘及少量重金属,经过主抽风机抽气后,在增压风机的作用下进入脱硫系统,去除烟气中 SO2。湿法脱硫系统采用石灰石或生石灰加水制成一定浓度的脱硫剂,经供浆泵进入脱硫塔浆液区,循环泵连续不断的将浆液输入喷淋区,与烟气中的 SO2 反应生成亚硫酸钙(CaSO3),亚硫酸钙在氧化风机的作用 下氧化成硫酸钙(CaSO4),硫酸钙饱和后结晶析出成为石膏(CaSO4•2H2O)。达到一定浓度的石膏浆液在石膏旋流器分离后,石膏旋流器的底流进入真空皮带机下脱干后形成副产物石膏,上溢流则进入废水旋流器进行离心分离,废水旋流器的上溢流即为脱硫废水。脱硫废水进入废水处理系统后回用到烧结机,用于烧结机配料用水,如图 1 所示。达到一定饱和的石膏浆液如不及时排出吸收塔将会影响脱硫效率,同时烟气中携带的有害成分也会对整个脱硫系统造成负面影响,因此,为了防止系统内的有害成分(氯离子、粉尘等)对脱硫系统造成影响,必须对其进行脱膏和排放废水,使其进行置换。

2 新钢烧结脱硫废水的现状及处理

2.1 新钢烧结烟气脱硫体系运行现状

新钢烧结厂共有 5 台烧结机,均配有独立的脱硫系统。4#、5#、6#、8# 烧结烟气匹配的脱硫系统采用石灰石(石灰-石膏)湿法脱硫法,其中 4#、5#、6# 脱硫系统采用生石灰作为脱硫剂,8# 脱硫系统采用石灰石作脱硫剂。 7# 烧结烟气采用半干法循环流化床法。为防止烧结机因脱硫系统进行大修或者改造时停产,建立一套石灰石(石灰-石膏)湿法脱硫系统作为 5#、6#、7# 脱硫系统的备用系统,采用石灰石作为脱硫剂。目前,7# 脱硫系统正处于大修状态,7# 烧结烟气采用备用湿法脱硫系统。新钢烧结厂共有 3 套脱硫废水处理系统,共产废水量 534 t/d。其中 4#、8# 脱硫共用一套废水系统,共产废水 240 t/d,废水存储箱 1# 废水池,供给 8# 烧结机配料使用;5#、6# 脱硫共用一套废水系统,共产废水 168 t/d,废水存储箱 150 m3 废水池,供给 6#、7# 烧结机配料使用;7# 脱硫一套废水系统,共产废水 126 t/d,废水存储箱 2# 废水池,供给 4#、5# 烧 结机配料使用。为缓解烧结机配料用水的压力,3 个废水储存箱之间互通,保证脱硫系统正常运行。

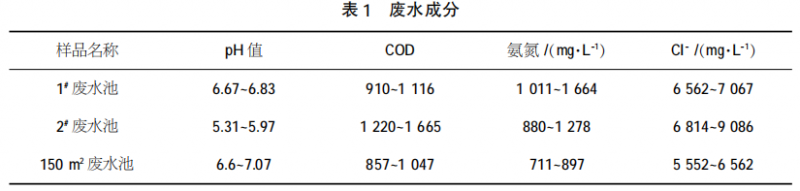

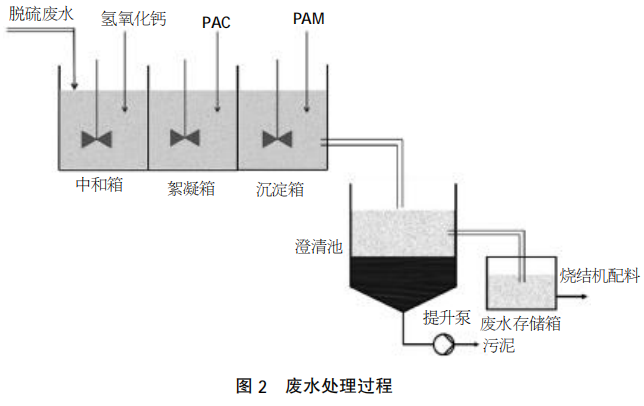

2.2 新钢烧结脱硫废水处理

废水中 COD、氨氮以及 Cl-浓度波动范围如表 1 所示。脱硫废水经废水旋流器顶部进入废水三联箱,即在中和箱中加碱(石灰乳),调整废水 pH 值 在 9 左右,使水中的重金属形成氢氧化物沉淀,F- 与 Ca2+反应生成 CaF2 沉淀[6];在絮凝箱中加絮凝剂 (PAC 聚合氯化铝),使水中大部分悬浮物沉淀;在沉淀箱中加助凝剂(PAM 聚丙烯酰胺),增大絮凝体的体积,增加沉淀速度,降低细小絮体的残留。经三联箱处理后进入澄清池,进行泥水分离,底部污泥由提升泵到达板框压滤机压泥后运走,上清液则进入废水储存箱,供烧结机配料使用,如图 2 所示。

3 新钢烧结脱硫废水系统存在的问题

3.1 废水成分含量富集

因废水采用回用的方式,废水中 COD、氨氮以及氯离子浓度不断富集,包裹在脱硫剂表面,导致浆液中毒,抑制脱硫剂与 SO2 反应,致使脱硫效果变差。氯离子和氨氮对设备腐蚀较大,设备检修频繁,影响设备运行经济性和缩短使用寿命。氯离子含量增多,Ca2+易与 Cl-结合,包裹在浆液表面,影响脱硫剂的利用率,增大脱硫剂的使用;浆液中氯离子含量增多影响石膏结晶,致使石膏脱水困难,影响石膏质量。

3.2 脱硫剂不合格

脱硫剂杂质较多,且颗粒较大,包裹在脱硫剂表面袁影响脱硫剂与 SO2 反应效果,降低了脱硫剂的利用率,且会影响石膏品质;镁含量较多,容易产生泡沫,造成虚假液位[7],影响判断,且溢流液容易进入吸收塔入口烟道,影响增压风机运行和腐蚀烟道。

3.3 石膏结晶效果差

石膏晶体很小,导致脱水时有部分石膏进入废水系统,致使废水悬浮物增加,导致结垢,容易堵塞废水管道,造成烧结机配料用量减少,增加脱水负担。

3.4 废水存储空间不足

目前,入口硫含量较高,为控制出口硫指标,供浆量大,脱水频繁,脱硫废水增大,已超出烧结机配料使用量和废水储存箱容量,影响脱水,从而影响正常生产。

4 新钢烧结脱硫废水系统的优化

4.1 降低废水成分含量

提高烧结机机头除尘效率,确保除尘柜一次、 二次电流和电压正常,导通率高,降低粉尘和煤中的有机组分进入脱硫系统的含量,减少废水悬浮物以及氨氮浓度;增大氧化效果,尽可能的将亚硫酸盐氧化成硫酸盐,降低废水中的 COD;控制工艺水的品质,尽可能保证工艺水中氨氮、COD 和悬浮物等成分合格。针对废水中存在泡沫问题,可适当投加除泡剂,控制脱硫剂品质;改造烧结机燃烧系统,减少点火用油,提高燃烧效率[8];合理控制氧化风 量,避免多余的空气以气泡的形式溢至浆液表面[9];适当控制循环泵台数,减弱扰动带来的浆液起泡。在保证石膏质量的前提下,通过调节石膏旋流器的压力,保证浆液中的泡沫、粉尘、重金属以及氯离子跟随石膏脱走,且滤饼不冲洗,降低废水中氯离子、粉尘和重金属含量,提高浆液品质[10]。调节石膏旋流器压力院增加旋流子;石膏旋流器返回阀关小;增大沉沙嘴孔径。

4.2 提高脱硫剂利用率

选进合格优质的脱硫剂,提高浆液品质,促进脱硫剂利用率和获得优质石膏。脱硫剂成分指标院CaCO3≧90%,MgCO3≦5%,粒度:90%以上通过250 目(0.065 mm)筛分[11]。 脱硫剂粒径越细,越有利于溶解,越容易提高吸收效率,提高浆液过饱和度。适当增加增效剂的使用,减少供浆量,促进石膏的生成,缓解浆液 pH 的波动,减少脱硫塔内结垢现象。循环泵运行台数少,减少脱硫剂与 SO2 接触面积,降低浆液和石膏品质;循环泵台数多,打碎石膏晶体,使石膏晶体变小,因此,要适当增加循环泵,减少供浆量,同时促进石膏晶体长大。在出口硫可操控范围内,降低浆液 pH 值,促进脱硫剂溶解,并于 SO2 反应充分袁生成亚硫酸钙,同时可促进石膏粒径变大,增大石膏晶体。

4.3 增大石膏晶体

适当增开氧化风机,加快亚硫酸钙氧化成硫酸钙,促进石膏结晶并变大,也可在氧化风机上接压缩空气袁增大氧化能力[12]。控制吸收塔浆液温度在 45~55 ℃,促进石膏晶体生成。适当提高吸收塔液位,提高氧化反应空间,增强石膏品质。脱硫投运前,可适当添加石膏晶种,以保持石膏在低过饱和度的环境下结晶变大。pH 越低,石膏生成的颗粒越大,但过低的 pH 不利于 SO2 吸收,且易腐蚀脱硫塔,因此,结合脱硫剂、SO2 及石膏晶体等 3 个因素,适当控制吸收塔 pH,使浆液 pH 保持在 4.8~5.5(石粉做脱硫剂),5.0~6.0(生石灰做脱硫剂);适当提高浆液密度,增加结晶表面,促进石膏晶体长大。

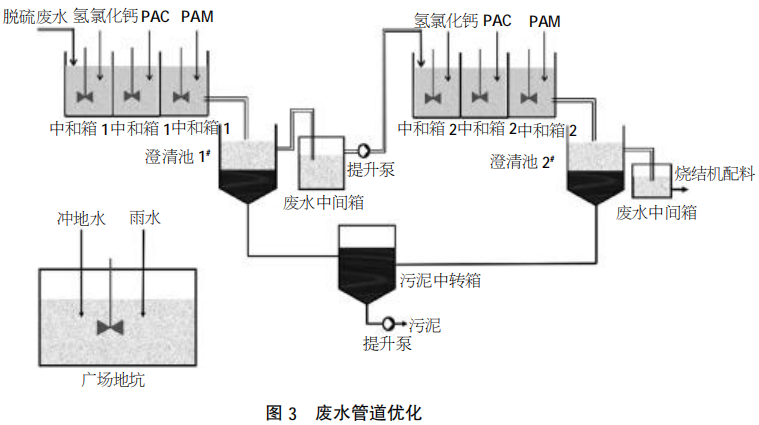

4.4 减少废水量

废水主要来源于石膏脱水和冲洗水,为缓解烧结机配料使用废水和废水存储压力,减少不必要的废水量,如冲洗地面水,雨水等,对现场废水走向进行改造,将澄清池 2# 的上清液流向广场地坑,再流向废水存储箱管道改为澄清池 2# 的上清液直接流向废水存储箱,使废水存储箱只存储石膏脱水,如图 3 所示。

4.5 优化操作

通过培训学习,提高员工的操作水平;废水加药量根据废水情况合理投加,保证废水絮凝和助凝效果良好,确保出水水质。加强设备管理,检查氧化风机出口母管压力及电流、循环泵电流和出口压力等,定期清理氧化风机风罩,提高氧化风机风量。定期对澄清池和废水储存箱进行清理,每日对废水管道进行冲洗,以防堵塞管道。

4.6 改进后的效果

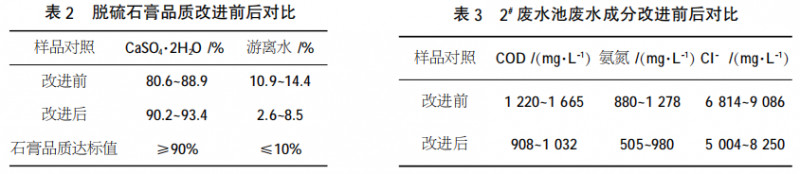

新钢烧结脱硫废水经过上述改进后有着明显的效果,最为直接的效果就是废水管路堵塞情况明显降低,以往 7~10 天需要清理一次废水管道,现改进 4 个月有余,还未发现废水管道堵塞问题。石膏品质明显有所上升,石膏含量增加,石膏含水率下 降,石膏品质均达标;废水成分有所下降,氨氮和氯离子成分相对减少,如表 2 和表 3 所示。

5 结 论

通过对烧结脱硫废水问题进行分析,在现有的基础上采取了优化系统操作、改造废水管道、提高石膏质量等措施,缓解了废水存储空间不足和废水水质等问题,优化了脱硫废水系统运行,达到降本增效等效果。

参考文献:

[1] 崔丽, 陈颖敏. 石灰石-石膏湿法脱硫废水的处理[J]. 吉林电力, 2008,36(2):16-19.

[2] 司晨浩, 孟冠华, 魏旺, 等. 湿法脱硫废水处理技术进展[J]. 电力 科技与环保, 2017, 33(1):25-27.

[3] 刘海峰,欧阳纯烈,黄天志,等. 吹脱法处理某炼铁厂烧结烟气 脱硫废水氨氮的试验研究[J].中国化工贸易,2019,6(2):124-125.

[4] 孙普. 烧结脱硫废水处理工艺的改进及优化[J]. 南方金属, 2016(2):45-48.

[5] 张翀. 铁冶炼过程释放的大气污染物的浓度特征研究[J]. 山西能源学院学报, 2017, 30(1):216-218.

[6] 李同春. 烧结烟气脱硫废水零排放处理实践[J]. 金属材料与冶金工程, 2013, 41(5):35-37.

[7] 孙旭峰,倪迎春,彭海. 烟气脱硫装置安全经济运行的分析及措施[J].电力科学与工程,2008, 24(5): 1-4.

[8] 李均,赵金怀,曹畅. 钙基湿法脱硫浆液起泡溢流的原因及处理[J]. 环境科学与技术, 2017, 40(增刊 1):240-251.

[9] 程永新. FGD 系统中吸收塔浆液起泡溢流的原因分析及解决办法[J]. 电力科技与环保, 2011, 27(1):35-37.

[10] 张倩. 吸收塔浆液氯离子超标原因分析及控制措施[J]. 电子技术与软件工程, 2017, 5(17):144-144.

[11] 郭瑞堂. 石灰石活性和塔内流场对湿法烟气脱硫效率的影响研究[D]. 杭州: 浙江大学, 2008.

[12] 闫维明. 湿法脱硫中吸收塔浆液固体成分与石膏脱水的关系 探讨[J]. 热力发电, 2009, 38(1):99-100.