张振峰

(天津天钢联合特钢有限公司,天津 301500)

[摘 要] 针对 1×75 m 铸铁机关键设备使用寿命低、运行故障多等问题开展研究,分析了铸铁机罐修库一体化布置设计、铁水浇注方式、固定铁水槽、铸铁模结构设计及材质、存在的问题进行创新优化改进,配置了结构合理又紧凑的除尘系统,提高了铸铁机生产效率。

[关键词] 铸铁机;优化;浇注;铸模

0 引言

在大型钢铁企业中,铸铁机工艺系统是用于高炉铁水连续铸成铁块的重要生产工序工艺设备,是高炉炼铁工艺设备中铁水处理中重要工序,在炼钢工序检修或接收铁水困难的情况下起到平衡生产分流铁水压力的作用,是炼铁与炼钢生产之间缓冲铁水供需的重要铺助设施。虽然钢铁企业生产工序中占据着非常重要地位,但近年来在钢铁工艺设计中,出现设计上钢厂产能略大于铁水产能趋势,如大容积转炉配置,从而消弱对铸铁机工艺设备数量的需求,这样铸铁机虽然是高炉工艺设备中不可缺少的设备,但在工艺设计创新及设备制造发展上略有滞后,相关的设计和技术改造也常沿袭以往的工作经验,特别是钢铁企业升级改造过程中经常出现一些有待斟酌商榷的问题,如铸铁机系统的厂房平面布置、生产组织方式、台数配置、铁水罐倾翻方式、机后铁块运输方式、投资与环保要求等。

2009 年 10 月,为承担天钢联合特钢升级改造工程 3×1 080 m3 高炉部分铁水的分流及铸块的生产平衡工作,就此问题,在工程设计组织中,从产品制造、运行安装、实际操作、绿色环保角度入手,进行了原因分析,并对结构进行了优化设计改进,使该工艺设备机型的性能水平、实际使用效果得到提高,有效地满足了生产应用的要求,使工程造价大约降低了30%,经济效益十分明显。

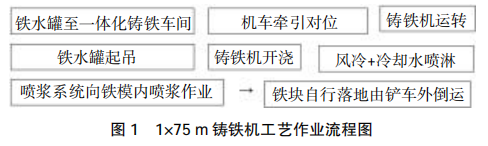

1 铸铁机工艺流程

机车(380~480t)将 100t的铁水罐从高炉出铁场运送罐修车间(延伸跨)铸铁机位,并牵引至前方支柱前配合对位后,再借用设计中一体化罐修库120t铸造起重吊车的主钩提升副钩倾翻,铁水罐中铁水经过铸铁机机前两段式铁水溜槽导引流入至1×75 m 双链带滚轮固定式铸铁机铸铁模内。铸铁机链带向上移动过程时,铸铁模内铁水经一小段时间自然空气(或风机强制)冷却后,再将冷却水喷淋在铸铁模上,促使铁水凝固。长寿铸铁模采用特殊铸钢,内形设计为大圆弧结构,比传统结构设计更有利于消除应力,在铸铁机使用说明书要求的工况条件下平均单模过铁量达 160t以上。铸铁机上的铁模是用螺栓固定在链带装置上的,链带在驱动电机的带动下,自铸铁机前向机后运动,从而也带着铁模向机后运动。

为方便于铸铁块从模具自行脱模,在铸铁机运行到下方时需要连续向铸铁模具进行喷浆作业,喷浆原料为煤粉浆垣石灰浆(按铁块脱模要求进行比例配置)。铁块自机头星轮处脱落,受场地限制以及减少投资项,在设计组织中机尾不设链板输送机,经铁块溜槽滑入地面,再经铲车以及运输车辆及时运出。1×75m铸铁机工艺作业流程图见图 1。

2 铸铁机罐修库一体化布置设计

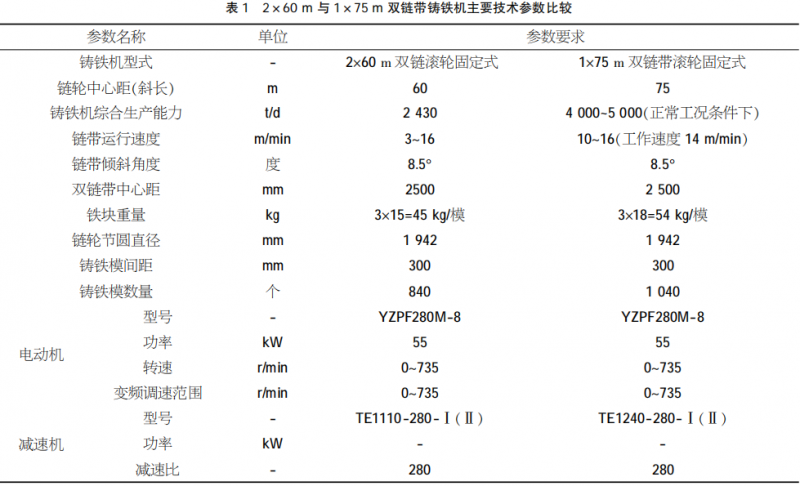

天津天钢联合特钢 300 万t 升级改造项目总图布置在 1 200 亩(1 亩≈666.67 m2)地域里,总图整体设计要求吨钢占地面积不大于 0.56 m2。这就需要铸铁机工艺系统平面布置紧凑、顺畅、环保、美观,特别是在设计理念上、方法上的创新,优化工艺流程及工艺布局。本次铸铁机子系统总图布置经过组织优化设计,修改了 2×60 m 铸铁机系统的设计方案(见表 1),采用铁水罐修理库与 75 m 双链带滚轮固定式铸铁机(一列式一体化)布置,并将升级改造项目新建 3×1 080 m3 高炉及原厂区小高炉铁路相互连通,可实现 3×1 080 m3 高炉及原厂区 2×500 m3 小高炉的铁水交叉组织生产平衡和消化浇铸铁水作业。罐修库与 1伊75 m 铸铁机为一列式设计布置,罐修库内设置有 8 个罐修位(一列式设计)和 2 个罐修坑以及煤气烤罐设施,100t 铁水罐浇注铁水后的清理残渣铁、组织扣罐、拆除罐内残余耐材、罐内耐材砌筑、煤气烘烤等相关作业均可在一体化罐修库(铸铁机)内进行。这种一体化处理方式不仅可节省 100 t 铁水罐由铸铁机到修理罐体之间的运输和时间等工序成本,并且由于是一体化厂房的组织设计,其中 120 t 铸造吊车以及风、水、电等能源介质和公用设施配置可相互交叉借用,不仅体现了其作业灵活性,也显著减少了设计、建设投资费用。

2.1 平面布置与吊车倾翻方式

在铸铁过程中将 100t 铁水罐中待浇注的铁水较缓慢平稳流出,如何选择适宜的 100 t 铁水罐倾翻方式是铸铁机系统设计的重要内容。因此,在组织罐修和铸铁一体化平面布置设计中,考虑将库延伸-跨与铸铁机系统合并在一起布置(一列式),这样既可借用铁水罐(烘烤)库的 120 t 铸造吊将铁水罐托起(依靠前方支柱)来倾翻作业,在日常作业运行中可节省浇铸铁水与处理,以及修罐之间的运行成本,特别是采用铸铁机前方支柱支撑 100 t 铁水罐浇注作业,与 120 t 铸造吊匹配其生产组织的安全性大大提高。同时,共用铁水罐修(烘烤)库跨与120 t 铸造吊车进行“一罐到底”式铁水罐的铸铁作业,这种“一机多用”又达到节约升级改造工程建设投资的优势。

2.2 主要设计优化及设备选型

在升级改造项目组织设计过程中,为节省投资费用和占地面积,方便组织生产,因此,我们与设计院、设备制造单位三方紧密结合进行组织优化设计,结合以往生产组织中铸铁机时常出现的各类问题,对每个具体问题细致认真研究,从中确定优化组织改进实施方案。

2.2.1 优化选型 1×75 m 双链带滚轮固定式铸铁机 (见表 1)

目前,国内钢铁企业所使用的铸铁机主要有 3种类型,包括滚轮固定式、滚轮移动式和滚轮移动悬臂式,都采用铸铁模平行排列、相互塔接方式,铁模子两端与两边的由螺栓与链条固定联结,组成一条巨大的封闭循环的金属输送带。

铸铁机在高炉工艺系统中虽是辅助系统,但在钢铁生产工序组织过程中急需铸铁消化解决铁水和铸块时,会特别要求设备的稳定可靠。

实际生产表明,无论是滚轮固定式、滚轮移动式,还是滚轮移动悬臂式的铸铁机基本上都能满足生产要求。这其中各有优缺点与不足之处,滚轮移动式的滚轮随链带移动,滚轮容易在工作时出现掉道现象,影响生产进程,特别是滚轮轴承与链条的轴销处在高温作用下润滑困难、磨损严重。滚润滑移动悬臂式同样也存在类似缺点。滚轮固定式则通过改进以及创新克服了以上缺点,不足之处在于设备重量大,零件加工量较多,但是,无论是紧凑布局还是设备的可靠性和铸铁量角度考虑,1×75 m 双链带滚轮固定式铸铁机以其稳定可靠的生产能力被组织设计时优先选用。

2.2.2 铸铁机采用前方支柱设计技术

在铸铁机铁水罐倾翻方式的选择中,采用与“一罐到底”生产组织方式的铁水罐上部凸爪相适应的前方支柱配合,当铁水由铁水罐车经铁路运至铸铁机前的前方支柱旁时,铁水罐利用罐修库铸造吊车提升副钩将铁水罐下部底一侧吊耳轴向上缓慢吊起,铁水罐凸爪与前方支柱衔接并进行倾翻作业。此设计简单实用,满足要求,安全可靠,对比以往降低投资优势明显。

2.2.3 优化铁水分流槽设备

采用铸铁机缓冲防飞溅(两段)式长寿铁水分流(燕尾形)槽,传统中的铸铁机上机前平台接铁水以及分流铁水槽设备,经常出现烧穿漏铁事故,其设备使用寿命非常短,极大地影响了铸铁效率和铸铁进程的安全性。因此,优化机前平台接铁水方式以及使用(两段)式长寿铁水分流槽工艺设备,同时更新改进(两段)式分流铁水槽用耐火材料材质及浇注方式,增强其使用寿命,提高了铸铁连续性。

其使用其结构优化设计为两段搭接式铁水分流槽结构。它包括一段缓冲式耐冲刷接铁水槽、二段过渡铁水流槽和分流铁水(燕尾形)槽,采用流动性及耐用性较好的 Al2O3-SiC-C 质速干浇注料,可保证进行快速烘烤并且不爆裂,特别是具有较强的耐高温铁水的冲刷、抗侵蚀性能,浇注后其整体性好,无裂纹和气孔,有利的增强铁水槽使用寿命高。

2.2.4 优化铁模寿命,选用长寿型

原来铸铁机链带上的铸铁模具内容铁量小且浅,铁水浇注过程中流速稍快,则铁水极易溢出,不仅同等机组运行速度的情况下产量自然较小,同时也大量增加铁水损耗,成为制约铸铁产量的主要原因。另外,铸铁模是铸铁机的主要关键部件和易损件,工作条件十分恶劣,当 1 450~1 470 ℃以上的高温铁水流注入铸铁模内时,铸铁模内表面温度急速上升,模具内与外表面产生巨大温差效应。生产组织过程中,铸铁模具处于急冷、急热的温度分布极不均匀的环境条件下,温度梯度变化极大,且铸铁模具存在很大的热应力和严重的高温熔蚀、烧损及龟裂问题,极易增加备件消耗量。

对铸铁模具的结构进行重新设计,要求对其内腔结构和尺寸增大并进行优化,达到增加铸铁产量和减少模具设备损耗目的。其优化的基本原则是消除模具内的尖端效应和应力集中,同时调整内型尺寸和铸铁模材质 。 即采用在铸铁模铸钢材质ZG270-500 中加入稀土元素制成的大圆弧成型腔铸铁模,其寿命可提高 4~5 倍。

2.2.5 从动轮采用防掉带结构设计

铸铁机在生产运行过程中,经常产生调道现象,其原因很复杂,主要体现在设备的衔接误差上。

如:设备制造时在主动链轮轴线与其相对齿轮中心线的平行度误差、铸铁机在安装与使用(磨损)过程中产生的误差等。经分析,掉道问题的关键在于解决链板端部运行到托轮部位上不沿托轮轮沿爬升的问题。通过参考借用带式皮带调偏托辊设计原理,加装了防掉带托辊滑道以及增加护道轨结构,强制链带沿着滚道运行,实践证明,该装置结构设计新颖,运行稳定可靠,完全消除了掉道现象,即使出现无喷溅渣铁卡滞的跑偏,也能完全消除链带调道的可能。

另外,采用一种铸铁机链带止回装置,可有效防止铸铁机链带以外断裂而发生退落回滑导致停机、停产等安全事故。

2.2.6 优化铁块冷却方式,解决铸铁机汤稀难题

铸铁过程中,针对增大铸铁块重量后出现汤稀问题,利用 1×7 5m 铸铁机长度优势,将上喷水装置位置前移 10 m,同时空出位置增加风冷+水雾风机(2 台),形成风冷+细雾+反射式水冷的冷却模式。这样既减少原水急冷装置过程中水珠造成大铸铁块表面爆炸,产生崩铁,增加铸铁损耗和发生危害安全及环境现象,又完全消除了铸铁块汤稀和表面渣化等质量问题,其脱模也很顺利,效果良好。

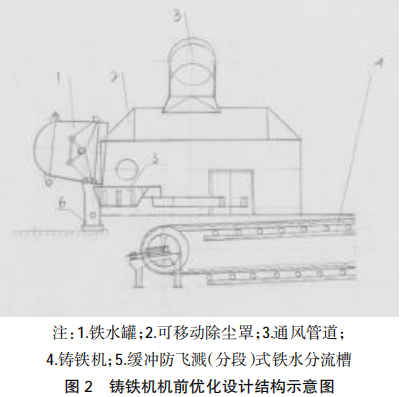

3 铸铁机机前浇铸平台负压除尘系统

铸铁机理论上在翻罐浇注时会产生 150 mg/m3 的金属粉尘(红尘、石墨碳粉),根据以往经验,国内多数企业均未给铸铁机设计安装除尘设施,虽然个别企业在铸铁机采用除尘设备,但由于生产现场的经验不足,存在设计上的不合理,其除尘效果仍然不佳,生产过程里大量的铁水燃烧产生的烟气(红尘、石墨粉、水蒸汽)造成现场作业环境非常恶劣,铸铁机旁能见度不高,也影响了生产人员的正常操作,特别是会造成区域性的环境污染。

铸铁机车间翻罐作业时散发的余热及铁水辐射对工人的影响很大,环境较差(红尘、石墨粉、烟气和蒸汽量大),特别是铁水外溅危及操作工人安全并造成铁水流水不畅。

这些因素需要创新设计一种能不影响铸铁作业和观察罐口铁水、分流铁水效果,同时在设计上结构合理达到及时吸走铸铁过程产生的各类大量污染烟尘以及水蒸汽的新颖设计的除尘工艺系统,经过吸尘罩以及管槽将烟气送至除尘设备进行消尘收集处理。

经过调研了解,国内铸铁机大部分未设置除尘装置,没有成熟经验可借鉴,由此,经过反复研究考量,我们自行设计了一套铸铁机机前浇铸平台负压除尘系统(见图 2)。包括:移动式除尘罩(顶吸)、管道、切换阀、脉冲布袋式除尘器、刮板输送机、斗式提升机、储灰仓、风机(变频)和放散管道等组成,使铸铁机区域生产环境得到改善,彻底解决了铁水飞溅的安全性难题。

4 改进应用效果

从铸铁机罐修库一体化布置的设计和使用可以看出,要设计一个较为完善的铸铁车间,通过整合设备制造单位、设计单位和使用单位之间技术分歧,从已往“拷贝”的设计组织管理转化为创新思维管理,在借鉴天铁、天钢等铸铁机系统设备的生产组织优点与不足的基础上,使铸铁机系统能够顺利地完成高炉铁水的铸块任务之外,还必须针对其工作环境脏、苦、累、险的特点,通过充分优化设计和组织创新,实现消减改善生产作业环境和提高生产作业率,不仅解决了铸铁机在设备和生产中设计滞后落后问题,为未来无人智能化操作奠定了良好的基础。

通过优化变更原设计,将 2×60 m 铸铁机改为 1并进行组织优化设计,使该机型的技术水平在整体上性能到较大提高,极大的提升了作业水平,作业环境以及安全上也得到很大改善,日产量由原来的2 000 t 提高到 4 000 t 以上,设备运行经久耐用,平均单模过铁量达 100~160 t/块,其中铸铁模具更换数量减少了 30%。

与传统的项目设计组织方式相比,升级改造现场优化设计有利提高了加快设计进度、设备质量和降低升级改造费用成本,可使工程造价降低 5%~20%。其结构巧妙,造价低,适用性强的优势得以继续发挥,1×75 m 双链带铸铁机系统生产作业中员工劳动强度明显降低、生产区域现场管理,特别是安全环境得到了改善,各种费用降低,企业经济效益十分明显,对于新一轮铸铁机的设计和制造有借鉴参考价值。