朱立

(山钢股份莱芜分公司炼钢厂,山东莱芜271104

摘 要:山钢股份莱芜分公司炼钢厂将PID理论计算与先进检测、控制手段相结合,配合智能炼钢开发了转炉氧气流量全程精准自动控制系统,提高了系统碳和温度的双命中率,降低了能源消耗,缩短了冶炼时间。

关键词:转炉;智能炼钢;PID理论计算;氧气压力;氧气流量

1 前言

随着炼钢生产工艺智能化技术的不断发展,山钢股份莱芜分公司炼钢厂老区对50 t转炉进行了智能化、自动化改造,实现了“一键式”炼钢。“一键式”炼钢是目前最先进的冶炼模式,通过计算机自动控制冶炼过程,收到稳定操作、稳定生产节奏、稳定钢水成分、降低原料和能源消耗等效果。能否实现“一键式”炼钢是衡量一个钢厂的工艺智能化水平、设备水平、管理水平的重要标志。通过学习当前国内外先进的控制技术,结合现场转炉实际情况,解决了一系列的工艺和自动化控制难题,成功实现了“一键式”智能化炼钢。本文重点介绍氧气流量智能化精准控制系统的研发过程。

2智能化炼钢对氧气流量控制的要求

改造前生产工艺及设备情况:生产工艺为氧压手动调节,相关设备主要包括氧压检测装置、氧气调节阀、快速切断阀等,开吹时通过转炉控制系统打开快速切断阀开始吹氧,根据氧压检测设备反馈的工作氧压,根据经验调节氧气调节阀的开度,实现氧压的调整,确定供氧时间的长短及供氧量;氧气来自外网管道,由于受厂区条件限制,在进入内网前无法实现氧压稳定,目前总管氧气压力波动范围在1.6 ~ 2.1 MPa;基础自动化设备采用西门子S7-400PLC, HMI为 WinCC7.0。

控制系统对氧气流量的要求:1)实现自动开氧,且开吹压力稳定,氧气流量在2s内稳定到模型设定流量;2)冶炼过程中,氧气流量控制稳定,避免出现扰动,控制“死区”< 量程0.08%;3)控制系统灵敏度要高,对氧流模型的响应时间要< 1s;4)控制系统要具备高可靠性,出现异常时要及时提枪、报警。

3 改造设计技术方案

3.1改造思路

在现有的供氧条件下,为满足智能吹炼工艺对氧气流量的要求,设计采用两级调节系统。第一级采用压力调节系统,稳定总管氧气压力的波动,将氧气压力稳定调节至1.5 MPa,解决氧压扰动对调节稳定性的影响;第二级采用流量调节系统,根据智能炼钢模型提供的瞬时氧气流量设定值,系统通过调整流量调节阀开度,实现实际流量的及时、准确跟踪,并将控制精度提升到工艺要求的范围内。

由于压力调节阀和流量调节阀是串联在同根管道上,为避免相互影响,可采取如下措施解决。

1) 压力调节阀预设初始开度。经过现场调试确定预设的初始开度,在系统上电或初始阶段,使用预设开度,设定值由初始值及自学习过程确定。

2)压力调节系统超调(当PV-SV > GAP时,GAP为偏差上限设定值)。压力调节阀强制在预设的规定开度,其目的是为了减少压力波动对流量调节的扰动。

3.2氧气压力调节系统

氧气压力调节的目的是将总管氧压的波动消除,同时实现第一步降压,使压力稳定在1.5 MPa。

氧气压力调节装置包叔置在氧气输送管道上的氧气压力调节阀、压力调节阀后压力检测变送器、现场数据采集单元以及与之相连的PLC中央处理器。PLC利用采集到的检测数据自动计算控制氧气压力调节阀开度,将当前供氧压力调节至预设范围。

PLC中采用PID控制算法计算压力调节阀开度,PID控制算法(比例-积分-微分控制)是目前在工业控制应用中常见的闭环反馈运算回路,由比例单元P、积分单元I和微分单元D组成。PID控制有着原理简单、使用方便、适应性强的特点,在压力调节这种得不到精确数学模型的情况,系统控制器结构和参数必须依靠经验和现场调试来确定,这时应用PID控制技术最为方便。

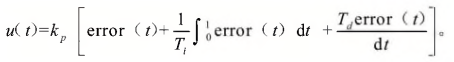

因为PI系统中的I的存在会使整个控制系统的响应速度受到影响,为了解决这个问题,在控制中增加了 D微分项,主要用来解决系统的响应速度问题,其完整的公式如下:

式中:u(t)为控制器的输出值;error(t)为控制器输入与设定值之间的误差;Kp为比例系数;Ti为积分时间常数;Td为微分时间常数。

PID控制器参数整定是本控制系统设计核心内容。本系统采用临界比例法来确定PID控制器比例系数、积分时间和微分时间大小,参数整定步骤如下:1)首先预选择一个足够短采样周期让系统工作;2)仅加入比例控制环节,直到系统对输入的阶跃响应出现临界振荡,记下这时比例放大系数和临界振荡周期;3)—定控制度下公式计算到PID控制器参数,并在实际运行中进行最后调整与完善。

3.3氧气流量调节系统

氧气流量调节是本控制系统的核心,是实现流量精准控制的关键,目标是在经过稳压调节阀将压力稳定在1.5 MPa,将瞬时流量快速稳定到模型设定流量,要求具备快速响应、无扰动、稳态精度高、可靠性高等特点。

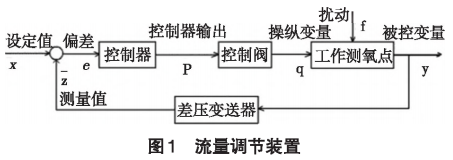

氧气流量调节装置包括设置在氧气稳压调节阀后的流量调节阀、流量调节阀后孔板式差压流量检测装置(配备稳压补偿)、现场数据采集单元以及与之相连的PLC中央处理器。PLC利用采集到的检测数据采用模糊自适应PID控制算法,自动计算控制氧气流量调节阀开度,以实现氧气流量精准控制。流量调节装置如图1所示。

PLC中采用模糊自适应PID控制算法,是在PID算法的基础上,以误差e和误差变化率ec作为输入,利用模糊规则进行模糊推理,査询模糊矩阵表进行参数调整,满足不同时刻的e和ec对PID参数自整定的要求。

1)当e较大时,为使系统具有较好的跟踪性能,应取较大的Kp与较小的Kd,同时为避免系统响应出现较大的超调,应对积分作用加以限制,通常取Ki=0。

2)当e处于中等大小时,为使系统响应具有较小的超调,Kp应取得小些。在这种情况下,Kd的取值对系统响应的影响较大,Ki的取值要适当。

3)当e较小时,为使系统具有较好的稳定性能,Kp与Ki均应取得大些,同时为避免系统在设定值附近出现振荡,Kd值的选择根据∣ec∣值较大时,Kd取较小值,通常Kd为中等大小。PID调节流程见图2。

4 控制系统实际应用

4.1控制系统组成

本系统采用的控制器是西门子SIMATIC的S7-400PLC配合人机界面WinCC全集成基础自动化控制系统,功能强大,坚固耐用,环境适应性非常强。应用编程软件为STEP7,在编程、启动和服务方面有众多特点:如使用灵活,易于修改和维护;对功能块和通信处理器的参敷设定方便,快捷等。PID的操作控制界面是按照工艺设计要求设计的。氧气总管压力调节的PID控制分为手动和自动方式。在画面上点击自动/手动按钮时,可以选择控制方式,由状态灯显示为何种控制方式。手动控制方式下,直接输出阀门开度;自动控制方式下,通过改变设定值,再根据设定值与当前过程值之间的偏差来进行典型的PID调节(调节过程在STEP7程序中由PID功能块执行)。

在稳压过程中,氧气总管的压力检测由压力变送器 P 测出送入PLC的PID模块 FB41),当总管压力因各种扰动产生变化时,控制器接收到压力变送器测出的信号与设定值进行比较得出偏差,然后进行PID运算,并发出控制信号对压力调节阀进行控制。

4.2 PID控制算法的参数整定

PID控制算法参数整定是控制系统的设计核心内容,需要工艺要求确定PID控制比例系数、积分时间和微分时间大小。在PID的调试过程中,首先依据系统数学模型,理论计算确定控制参数取值范围,然后采用临界比例法进行测试调整,从而完善、确定了参数取值。过程中主要采取了以下步骤: 1)关闭I和D,也就是设为0,加大P,使其产生振荡;2)减小P,找到临界振荡点;3)加大I,使其达到目标值;4)重新上电看超调、振荡和稳定时间是否吻合要求;5)针对超调和振荡的情况适当的调整微分D时间;6)所有调试均考虑了工艺极端情况,这样保证了调试完的结果可以在全工作范围内均有效。

5 结语

山钢股份莱芜分公司炼钢厂老区50 t转炉全自动智能炼钢系统投运以来,经过逐步完善,系统运行稳定,有效提高了终点碳和温度的命中率。氧气流量调节实现了稳定、快速、精准控制,满足了智能工艺模型对氧气流量控制的需求,有效缩短了冶炼周期,提高了产品品质,降低了能源消耗。