武靖喆

(河钢集团宣钢公司)

摘要:针对宣钢2号高炉炉役后期风温低、冷却设备漏水、炉缸温度升高、原燃料质量下降等诸多不利影响,工艺组不断寻求合理的操作制度,通过强化原燃料质量管理、调整风口长度、优化上部装料制度等措施,实现了高炉炉役后期的高产稳产和高炉长寿。

关键词:炉役后期;操作制度;高产稳产;风口长度

0 概况

宣钢2号高炉设计炉容为2500m3 ,采用并罐无钟炉顶,皮带上料,配套3座改进型内燃式热风炉,30个风口,3个铁口,干法除尘。 2010 年9 月18日投产,至今已生产 7年9 个月。 2016 年起出现冷却壁水管破损,炉缸铁口区域温度升高,热风炉格子砖渣化等诸多炉役后期易出现缺陷,严重地影响了 2号高炉产量提高和技经指标优化。

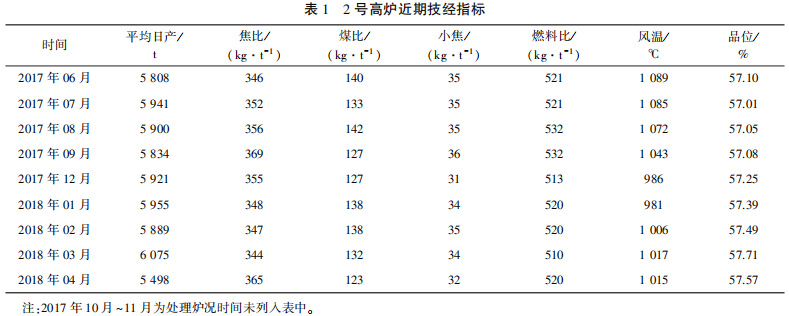

针对上述问题,主要通过加强原燃料管理,稳定原燃料质量;更换长风口,应对风温水平低,中心气流不足;上部采用控制边缘的装料制度,稳定煤气流分布;适当提高富氧率和顶压;定期炉体灌浆等措施,实现了高炉炉役后期的高产稳产,同时为高炉长寿创造了条件。 高炉近期的技经指标见表1。

1 技术措施

1.1 加强原燃料管理

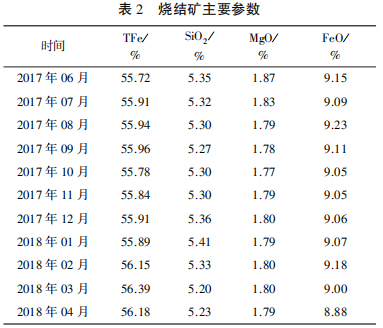

“三分操作,七分原料”[1] 足以见得优质、稳定的原燃料质量对高炉产量提高及技经指标改善起主导作用。通过优化配矿,减少变料频次,烧结矿质量得到大幅提升。 通过逐步降低烧结矿中 SiO2和 MgO入炉品位逐步由 57.0%提高至57.5%;同时稳定FeO控制,这样既保证了烧结矿的强度又提高了烧结矿的还原度。 烧结矿的主要参数见表2。

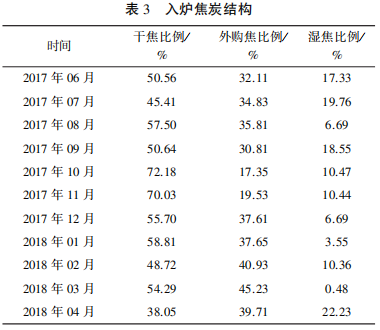

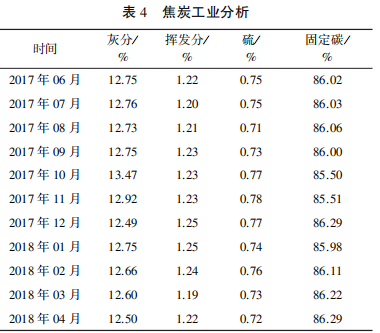

受环保及产能限制,焦化拆除了 3# 、4#焦炉,焦炉由 6座变为4座。 因此,要提高外购焦比例,外购焦比例由 30%提高至 40%以上。 由于外购焦比例高,外购焦质量的稳定与否直接影响高炉煤气气流稳定及技经指标的提高。 针对外购比例高,供户杂的特点,专门成立了煤、焦检验组,负责对入炉的各类焦炭质量把关,一旦发现不达标,立即停止该供户的焦炭入厂。 同时,生产科抽调副科长主管焦炭接卸、现场堆存、上仓工作,最大限度保证入炉焦炭的稳定性。 具体入炉结构和焦炭工业分析分别见表3、表 4。

1.2 操作制度调整

1.2.1 装料制度

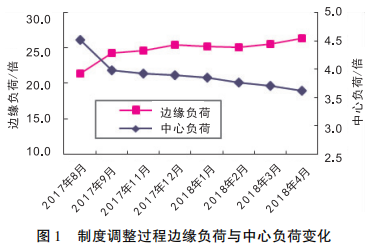

由于热风炉格子砖出现渣化,吃煤气能力明显降低,风温一度不足1000 ℃ ,造成鼓风动能严重不足,中心气流不畅,边缘易发展。 加之冷却壁破损严重,截至到 2018年 5月累计8块冷却壁11根水管漏水短封,操作炉型缺陷严重。 为此,2 号高炉积极摸索上部装料制度,逐步加重边缘矿焦负荷,减轻中心负荷,以达到发展中心,控制边缘气流,实现煤气流分布合理的目的。 实际运用中效果显著,煤气流分布得到合理的控制。 制度调整过程边缘负荷与中心负荷变化如图1所示。

1.2.2 送风制度

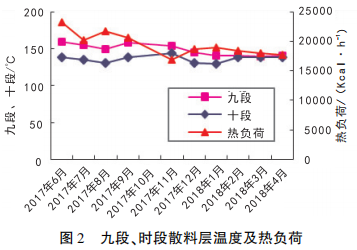

送风制度决定着煤气流的初始分布,同时影响软熔带形状和位置。 因此,送风制度合理与否对煤气流分布至关重要。 至 2018 年 5月 2#高炉累计生产接近8年,且期间无中修。 针对风温严重不足,冷却壁漏水水管不断增多,炉缸铁口区域温度升高等诸多影响,煤气流长期下部中心吹不透,边缘易发展的客观情况,我们通过加长风口长度,2017 年 11月利用定修将6个原有长585mm的风口更换为615mm,煤气流分布趋于稳定,中心气流得到改善。于是逐步将剩余 585mm 风口全部更换为 615mm,中心气流进一步增强。 从根本上保证吹透中心。 九段、十段散料层温度及热负荷如图2 所示。

1.2.3 热制度及造渣制度

炉役后期冷却壁破损、设备老化等问题凸显,所以热制度和造渣制度的稳定尤为重要。 首先要求热制度控制水平提高,通过接班综合分析上班操作,班中勤看风口及渣铁样,稳定燃料比及综合冶强控制,交班给下班建议,达到了三班的统一操作,最大限度的稳定了热制度。 同时结合炉役后期的特点,适当提高炉渣二元碱度至 1.22 ~ 1.25 倍,保证氧化镁含量控制在8%左右,这样即保证了炉渣对热制度的贡献,同时又保证了炉渣的流动性和脱硫能力。

1.2.4 强化炉前出铁管理

随着炉龄的延长和冶炼强度的提高,炉前出铁维护难度越来越大。 通过增加铁口深度,逐步由原来的2.8~3.2 m 调整为3.0 ~ 3.3m;改善炮泥质量,减少烧铁口和堵口挤泥保证铁口孔道的完整性。 同时根据不同时期的生成铁量来调整钻头直径和铁次间隔,逐步将出铁炉次控制在(14±1)炉/ 天,既满足了生产需要,又保证了铁口维护稳定。

2 设备管理

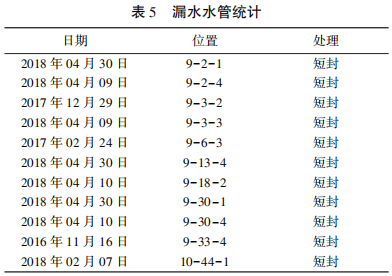

2#炉共计 14段冷却壁,其中 1 ~ 4 段为球墨铸铁,5~8 段为铜冷却壁,9段、10段为加装蛇形管的铸铁冷却壁,11~14 段为镶砖冷却壁。 自 2016年开始陆续出现冷却壁烧损漏水现象。 截至到 2018 年5月,累计发现漏水冷板 8块共 11根水管,均出现在炉身9 段、10段,即铜冷却壁上部的铸铁冷却壁位置。 现均已短封处理,即将漏水水管的进水管与上一段相应位置的水管的进水管相连,然后将漏水水管中间堵耐火泥,进出水管打盲板封死。 漏水水管统计见表5。

2016 年始,随着原燃料质量变差,渣比升高,炮泥质量不稳定,以及强化冶炼的持续开展,三个铁口区域炉缸碳砖温度不同程度的升高并超出预警值,最高达到 678 ℃ 。 严重地影响了高炉长寿以及提产、降耗工作。

针对此现状,作业区制定了相应的管理办法和防事故预案,利用定修机会对炉体、炉缸薄弱部位进行灌浆,做到“每修必灌浆”,最大限度地保持高炉的整体性。

细化看水组工作内容,细化各部位的检查内容。 每班不少于 3 次对水系统进行检查,发现隐患,第一时间采取措施处理,严防隐患发展。 同时,看水组长带队每天至少一次不定期对全系统进行排查,力求 最早发现,提前预防,消除隐患。 对重点部位重点处理,例如针对九段 2# 、3#冷板之前坏水管多的情况,加装炉体外喷水,加装测温点,检测炉皮温度变化,同时增加摄像头监控。 这样即保证了安全,又保证了对薄弱环节的监控无死角。

炉前更换炮泥厂家,改善炮泥质量,强化出铁管理,将铁口深度下限由2.8m 提高至 3.0m,同时加大浅铁口的考核力度,从根源上消除浅铁口。

炉内通过阶段性提高钛负荷至 8kg / t,同时提高炉温、碱度控制,降低生铁含硫,保证物理热控制在1490 ℃以上。 兼顾护炉与顺行,即保证了炉缸温度受控,又保持了炉况稳定顺行和技经指标的优化。

3 结语

宣钢2号高炉针对炉役后期设备老化,热风炉格子砖渣化,风温严重不足,冷却壁破损等一系列问题,制定了行之有效的办法。 通过稳定原燃料结构, 加长风口,调整上下部制度等办法实现了炉役后期的高产稳产。 同时,利用炉体灌浆,加强铁口维护,细化看水组工作,实现了炉体安全稳定运行,为炉役后期的高产、稳产提供了设备保障。

4 参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社, 2008:321.