赵 录

(天津天钢联合特钢有限公司,天津 301500)

[摘要]:天津天钢联合特钢公司炼钢厂转炉区域现有除尘系统已无法满足环保要求,需要增建一套布袋除尘系统,将目前转炉区域所有无组织排放的粉尘进行集中收集,实现颗粒物达标排放。介绍了原有除尘系统的构成和缺点,对改造后除尘系统的技术要求、工艺流程、电控系统、除尘风机、气力输灰系统等。改造后的系统使用效果良好。

[关键词]:转炉;三次除尘;烟气;改造

0 引言

蓝天保卫战进入攻坚阶段,钢铁行业成为大气污染治理的主战场,近两年的政府工作报告中均提出推动钢铁等行业超低排放改造。2018 年 6 月 27日国务院国发〔2018〕22 号《打赢蓝天保卫战三年行动计划的通知》中指出要推动实施钢铁等行业超低排放改造,强化工业企业无组织排放管控;2019 年4 月 29 日,由生态环境部等五部委联合发布的《关于推进实施钢铁行业超低排放的意见》正式发布,全面推动全国各省市钢铁企业超低排放改造工作的进程。天津天钢联合特钢有限公司将环保工作和绿色发展放在首位,结合企业生产经营现状和实际管理需要,找准重点,精准施策,积极开展了炼钢转炉区域三次除尘系统改造攻关实践,保证颗粒物达标排放。

1 项目背景

联合特钢公司现有顶底复吹转炉 3 座 ,最大出钢量 120 t,公称出钢量 100 t,平均冶炼周期 33min,最大吹氧强度 4.5 m3/mint 钢水。冶炼产生高温、夹杂、易爆、有毒混合烟气,大部分经汽化烟道冷却,温度由 1 450~1 600 ℃降低为 900 ℃,先进入塔文式烟气一次除尘系统处理,一部分经过炉周风道进入二次除尘系统处理,还有部分经过炉口、档火门、氧枪孔等处弥散,加上来自倒灌区域、废钢区域的铁水、废钢烘烤产生的烟气构成三次烟气。至今,炼钢厂共配备了 8 套除尘装置,小时烟气处理量为 374.1 万 m3。尽管如此,仍然存在部分粉尘无组织排放现象。随着环保形势的日趋严峻和环保政策的日趋严格,炼钢厂针对这部分无组织排放粉尘治理开展了技术攻关,经调研、分析、讨论、确认,决定实施炼钢转炉区域三次除尘系统改造项目,通过改造,保证颗粒物排放浓度臆10 mg/Nm3。

2 三次除尘建设创新技术改造思路及确定

2.1 现有除尘系统配置情况

为精准施策,联合特钢公司炼钢厂对现有转炉区域除尘系统配置情况进行了分析,具体情况如下:

(1)一次除尘

2013 年,联合特钢公司对 3 座转炉一次烟气除尘系统的“二文一塔”OG 重陀喉口湿法除尘进行了改造,改为四代 OG除尘系统,每台 OG 系统设计烟气量为 168 000 m3 /h 。

(2)二次除尘

联合特钢公司转炉炼钢区域设置 2 台长袋脉冲布袋除尘系统(主要处理转炉兑铁水所逸出的烟 尘、高位料仓卸料时产生的粉尘、原料转运过程中的粉尘等),每台过滤面积 25 680 m2,处理烟气量876 480 m3 /h,采用高效覆膜滤料。

(3)其它

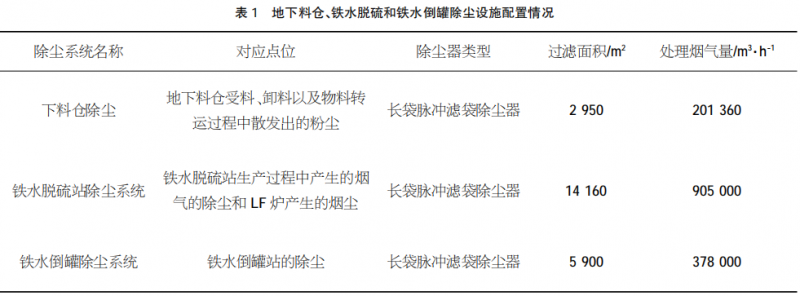

除尘设施情况地下料仓除尘、铁水脱硫站除尘系统和铁水倒罐除尘系统除尘设施配置情况如表 1 所示。

2.2 现有布袋除尘器存在的问题

布袋除尘器运行中主要有 3 大问题:粉尘排放超标、除尘器压力比正常高、滤袋的使用寿命过短。

2.2.1 粉尘排放超标

滤袋表面的初始层不够、滤袋破损、滤袋装配不良是造成粉尘排放超标的基本原因。

2.2.2 阻力过高

除尘器的阻力在除尘器的设计中已经设定,但在除尘器的运行中,会发生除尘器的阻力在短时间急剧增加现象。阻力过大的原因可以分为两种:除尘器在系统运行后立刻发生;除尘器在工作一段时间后发生。如果是新装除尘器的设计不当,容易造成第一种现象的发生;造成第二种现象是操作问题和维修方面所致:主要原因是滤袋的清洗不良,滤袋堵塞、进气分配不匀。

2.2.3 滤袋的寿命过短

滤袋的品种使用不当、滤袋的品质、过滤气速、粉尘负载、粉尘成分、粉尘特性、清洗方法、清洗频率、系统开机、停机次数以及相关的维护工作都影响到滤袋的寿命。

2.3 确定本次改造项目采用的除尘器

根据以往布袋除尘器运行中经常出现粉尘排放超标(如滤袋破损等导致)、除尘器阻力过高(设计环节、后期操作维护不当等导致)、滤袋的使用寿命过短(滤袋品质不过关)的问题,确定本次所采用的脉冲布袋除尘器相关要求如下:

2.3.1 确定除尘器基本要求

选择高效覆膜滤料;选择合适的清灰系统;确保除尘器过滤风速低于 0.6 m3;确保除尘器结构合理;实现自动气力输灰;能够实现离线维修。

2.3.2 确定工艺流程

本项目主要针对转炉加料产生的废气和铁水倒灌产生的废气等进行收集处理,共设置 6 个集气罩,分别为:转炉加料跨南侧接铁水区域屋顶罩(2 个)、铁水倒灌除尘罩(1 个)、转炉加料跨 1#、2#、3# 转炉屋顶罩(3 个)。

2.3.2.1 确定工艺流程

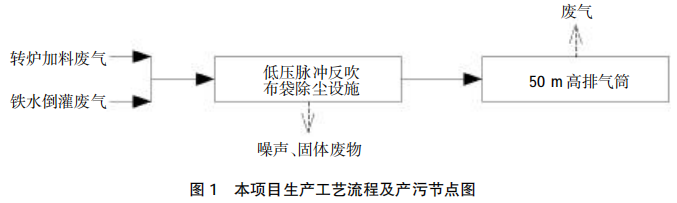

工艺流程详述:各产尘点处产生的废气,在引风系统负压的作用下,被各自的集气罩收集,经过各支管道汇入总进风管道,然后进入低压脉冲反吹布袋除尘设施,在布袋的作用下滤去气流中的粉尘,净化后的气体由除尘器出风口排出,经过风机站管道、风机,最后由 50 m 高排气筒排入大气。而被布袋过滤下来的灰尘通过脉冲阀定期循环喷吹落入除尘器灰斗中,下落至仓泵中,仓泵加压后将物料输送至目标仓,目标仓安装仓顶除尘器(不设大气排气口)。目标仓可根据需要直接将粉尘再次回收利用,由气力输送方式直接输送到原料场,按比例混配入烧结料送入烧结机综合利用。本项目生产工艺流程如图 1 所示。

除尘系统工艺流程:各吸尘点寅除尘阀门寅除尘管道寅低压脉冲布袋除尘器寅除尘主风机寅消声器寅烟囱。

2.3.2.2 确定除尘选项

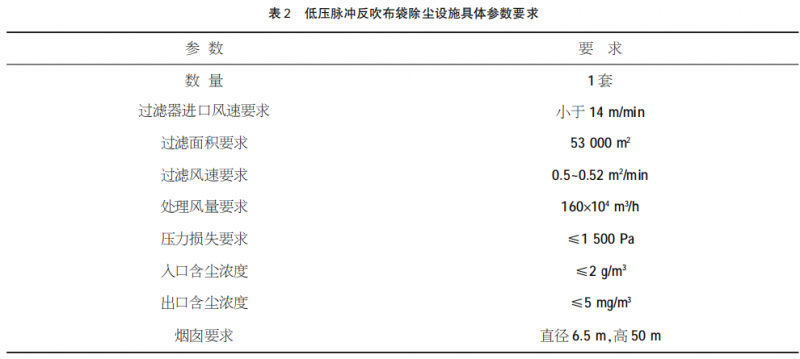

根据炼钢厂转炉区域现场情况,将配置一套过滤面积 53 000 m2、处理烟气量 160 万 m3 /h 的低压脉冲反吹布袋除尘设施,具体要求如表 2 所示。

2.3.2.3 确定除尘系统技术要求

(1)滤袋

选用褶皱滤袋,Φ160×6 500 mm,滤袋为 12 个褶皱,单条过滤面积为 6.07m2,褶皱成型采用自动设备制作,不允许纯手工制品。滤袋袋口必须采用防泄漏结构,袋口设双道整体式毡条卡口,确保滤袋口与除尘器花板密封完整,不掉袋。滤袋缝制采用针线缝纫时,必须对针眼进行涂胶封堵或采用其它有效措施,确保排放浓度≤5 mg/Nm3。

(2)袋笼

与褶皱滤袋配套,纵向筋直径Φ3.8 mm,袋笼支撑件为整体成型式或采用阻焊式。阻焊式钢丝规格:Φ4(中心环)、Φ3(支撑杆)双丝,袋笼采用全自动焊接生产线生产,焊接完成后必须同时进行酸洗或抛丸除锈,外表喷涂有机硅防腐。

(3)滤袋数量:

8 736 条。

(4)滤袋材质 :

550 g/m2 涤纶超细面层针刺毡覆膜滤料。

(5)除尘器布置:采用双排布置,离线卸灰,每排 7 个灰斗,每排 14 个室,每个除尘器灰斗设置空气炮及高低料位计。

料位计采用射频导纳式。

脉冲阀:3 寸淹没式,上海袋配或苏州协昌,672 件。

除尘器外形尺寸:约为 48.16×18 m。

除尘器壁板厚度为 5 mm,灰斗壁板厚度为 6mm,花板厚度为 8~10 mm(保证平整度),支腿最小规格为 300×200H 型钢。为了确保除尘器滤袋的使用寿命以及降低除尘器的运行阻力,主风道向各室分风阀气流速度≤5 m/s,离线阀气流速度≤8m/s。

除尘器进出口气流速度<14 m/s。

除尘器灰斗的倾斜角度不得小于 60 °。灰斗插板阀下预留高度为 3 000。

除尘器供配套进出口织物补偿器,共计 2 台。

除尘器设置配套 6 m3 压缩空气储气罐,并配套减压阀 1 套。

(6)电控系统设置要求

阀分室设置端子箱,端子箱以后的接线及其控制由工厂设计负责。包括除尘器本体钢结构、滤袋、袋笼、喷吹系统等全套设备。

(7)除尘卸灰系统设置

除尘器设置提升阀每室 1 个共计 28 个;除尘器每个灰斗设置空气炮 1 个;6 m3 压缩空气灌 1个,设置在除尘器安装平台上。

2.3.2.4 确定除尘风机

(1)电源条件

风机房高压电源电压等级:10 kV±5%,50 ±0.5Hz 三相三线。低压电源电压等级:(380/220 V±10)%,(50±0.5)Hz 三相四线。PLC 信号:4~20 mA。

(2)水力条件

水压:0.25~0.3 MPa;水温:2~35 ℃;水质:生产净水,悬浮物≤40 mg/L;pH 值 7~8.5,硬度 6DIN。

(3)气体介质条件

氮气压力:0.8 MPa;流量:200 m3 /h。

(4)风机设计参数

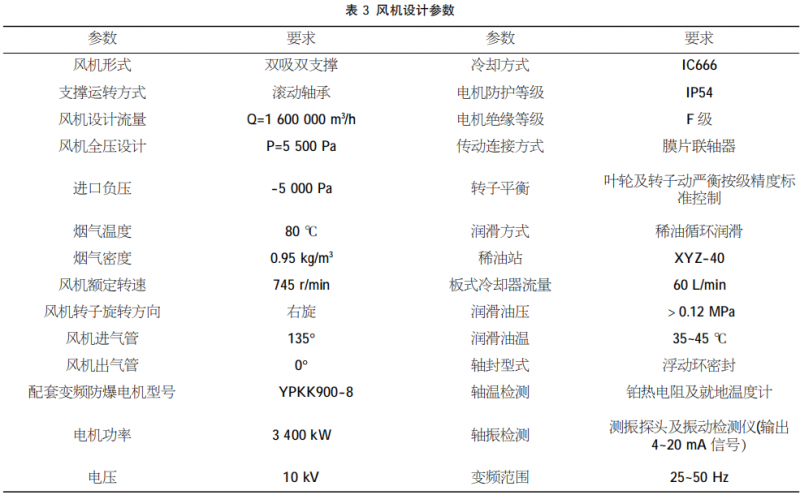

风机设计参数如表 3 所示。

(5)风机连锁参数

轴承温度≥90 ℃报警,轴承温度≥110 ℃ 报警停车;轴振动值≥7.1 mm/s 报警,轴振动值逸11 mm/s 停车。

(6)电机连锁参数

轴瓦温度≥75 ℃报警,轴瓦温度≥85 ℃报警停车;轴振动值≥8.0 mm/s 报警,轴振动值≥9.0 mm/ s 停车。

(7)风机特性曲线及能力要求

设计点效率不低于 83%,风机全压升不低于 5 500 Pa,流量不低于 1 600 000 m3 /h。风机特性曲线要求平坦,喘振点远离工作点。

(8)材质及制造要求

叶轮材质:15Mn;叶轮轴材质:42CrMo 锻件;机壳材质:16Mn;轴承箱材质:HT250;轴承:SKF 或 FAG(带铜保持架);进出风口:16Mn;叶轮材质:高强度合金钢,焊后再进行整体除应力。

2.3.2.5 除尘气力输灰系统

转炉三次除尘气力输送系统包括从除尘器灰斗下料口开始,到烧结配料仓进料口为止的气力输送系统设备、控制系统、管道及其它附件。通过压缩空气,将除尘灰直接输送到烧结配料系统。

气力除灰系统 PLC 主机采用西门子系列,放在各除尘器现场,PLC 柜防护等级 IP54。 气力输灰系统通过 PLC 直接控制和协调各阀门的执行机构或控制仪表正常工作,并带有触摸屏来显示各设备的运行工况,对各用气点上的气源压力进行监控。

综上所述,确定设施改造后的主要性能参数为:联合特钢公司在炼钢厂转炉区域增建一套三次除尘系统,即过滤面积 53 000 m2、处理烟气量 160万 m3 /h 的低压脉冲反吹布袋除尘器,采用褶皱涤纶超细面层针刺毡覆膜滤料,风机功率 3 400 kW,烟囱直径 6.5 m,高 50 m,出口颗粒物排放浓度<10 mg/ Nm3。建成后的转炉三次除尘系统如图 2 所示。

3 结论

钢铁行业的废气具有排放量大、污染因子多、污染面广、无组织排放多等特点,从近几年新发布的钢铁行业为相关环境保护法律法规和污染物排放标准来看,钢铁行业环境保护工作,特别是大气污染防治工作提速、提效工作十分紧迫。天津天钢联合特钢有限公司炼钢厂转炉区域三次除尘系统项目自 2018 年 12 月开工建设,于 2019 年 4 月份建成投入试运行,项目的投入,将颗粒物排放浓度控制在 10 mg/Nm3 之内,减少了转炉区域粉尘无组织排放,保证了污染物的达标排放,提高了职工工作环境质量,也改善了周边环境空气质量,对社会、企业及职工十分有益。

参考文献

[1] 耿立志. 钢铁行业大气污染防治现状简析与若干建议[J].资源节约与环保,2015(11):24-25.