王玉明,许永跃,胡德生

(宝山钢铁股份有限公司中央研究院,上海 201999 )

摘要:对焦炉炭化室沉积石墨进行了工业分析和元素分析,并对其显微结构进行了观察。结果表明,石墨样品以碳沉积物为主,含有少量挥发煤粉夹杂物。石墨中硫元素含量要大大高于焦炭中硫元素含量,高硫煤使用对抑制炉墙石墨生长不利。焦炉炭化室不同部位沉积石墨的光学结构不同,与焦炭结构相比石墨结构致密、孔隙小。XRD分析表明,焦炉沉积石墨的石墨化程度要远远高于常规焦炭的石墨化程度,其微晶结构更趋近于规则化。石墨与空气反应表明,清除沉积石墨需将温度控制在 1000℃以上,增加空气量或氧气量,以提高清除石墨的效率。石墨与空气的快速反应区间要远远小于焦炭与空气的快速反应区间。

关键词:石墨;焦炉炭化室;微观结构;反应机理

石墨在日常生活中具有很多用途,如作为耐火材料、导电材料、耐磨润滑材料等[1-4],石墨也可以作为电极来生产各种金属,这些都是石墨有利的一面。但是石墨也有不利的一面,如在焦炉炼焦生产过程中,随着煤热解过程的不断进行,石墨在炉墙不断集聚,这样将会造成推焦困难,从而影响生产的正常进行[5-7]。

在炼焦生产过程中,焦炉炉墙及炉顶很容易沉积石墨。由于煤属于多种化学元素的混合物,而煤在炼焦炉中进行高温干馏的温度随结焦时期不同而变化,所以了解煤的全部化学反应是比较困难的。目前认为,炭化室结石墨是因为荒煤气在高温作用下,某些大分子碳氢化合物分解产生CH4或其他烃,部分 CH4及烃在高温作用下热解,析出游离碳和 H2,游离碳附着于炭化室炉墙砖和炉顶砖上,最终形成炉墙石墨和炉顶石墨。当焦炉开工率较高时,石墨的生成速度明显加快。石墨的附着不仅会造成推焦电流上升,引起推焦困难,损伤炉墙,缩短焦炉寿命,还会减小焦炉的有效容积,降低炼焦产能。炭化室顶部结石墨严重,造成平 煤困难,大、小炉门冒烟着火严重[8-10]。总之,炭化室结石墨会引起节能与环保方面的问题。因此,抑制炉墙石墨生长和清除炉墙已生成的石墨,是焦炉作业管理的一项重要内容。

1 石墨工业分析和元素分析

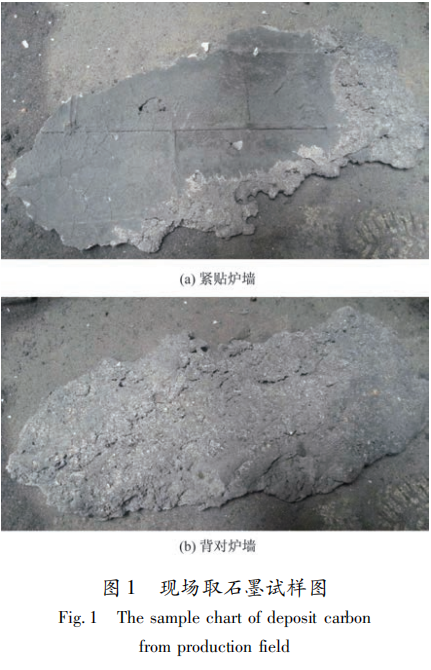

焦炉一旦发生难推焦,处理非常困难,需要人工扒焦,并且严重影响装煤和推焦过程。图 1为从宝钢某焦炉炭化室内取得的石墨样品,可以看到,样品呈现灰黑色并且发亮,在石墨紧贴炉墙的一面可以清晰地看到焦炉炭化室内炉墙砖的位置痕迹,在背对炉墙的一面,石墨聚集样品致密,表面形状不规则,凹凸不平。聚集的石墨主要为煤在加热过程中由于气体上升而携带的部分热解的煤粉、装煤过程中煤的细颗粒附着于墙面以及在加热过程中大量的裂解碳。

石墨的工业分析按照焦炭的工业分析标准来进行测试。石墨的元素分析利用长沙开元开发的元素自动分析仪 5ECHN2200进行。

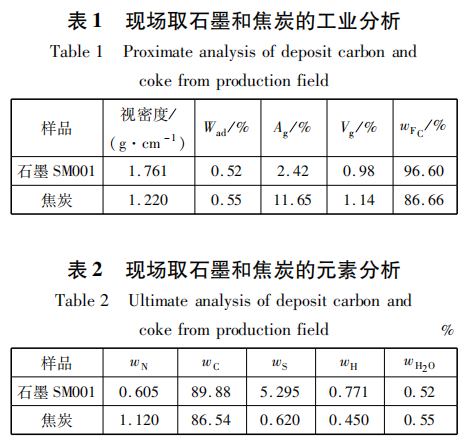

表 1和表2给出了现场取样石墨以及生产焦炭的工业分析和元素分析结果。从表1中可以看到,石墨样品固定碳含量达到 96.60%,远远高于生产焦炭的固定碳含量86.66%,含有少量的灰分和挥发分,并且含有的灰分远远小于正常生产焦炭中的灰分。由以上分析结果可知,石墨样品以碳沉积物为主,炼焦开始时煤热解气化产物带出的灰尘及石墨中夹杂煤粉决定了石墨沉积物的灰分含量。气相热解的固体产物的灰分极少,因而焦炉炭化室沉积石墨的灰分较低,表明其中夹杂煤粉含量较低。

表2的元素分析结果表明,石墨中的碳含量要高于正常焦炭中的碳含量,石墨中的硫含量要远远高于焦炭中的硫含量。这也许是煤中的有机硫和无机硫在煤的热解过程中发生分解生成了硫的气体化合物,从而进入热解气体中,而热解气体与沉积的石墨进行接触,石墨结构致密,空隙小,比表面积大,有利于气相中的硫的化合物附着于石墨中或者与石墨进行反应。随着煤热解的进行,硫的化合物不断附着于石墨表面,随着石墨的不断沉积,石墨中的硫含量不断增加。根据前人的研究,石墨中硫的富集反过来又有利于热解碳的不断沉积,从而相互促进,导致石墨的不断沉积。由于石墨沉积厚度较大,表面粗糙,使推焦时焦炭与炉墙的摩擦力增加,导致推焦大电流的发生进而导致难推焦的发生。这就从另一个侧面进一步表明使用高硫煤对控制炉墙石墨的生长是不利的,对于炉龄较高的焦炉尽量少用高硫煤。

2 沉积石墨的结构形貌分析

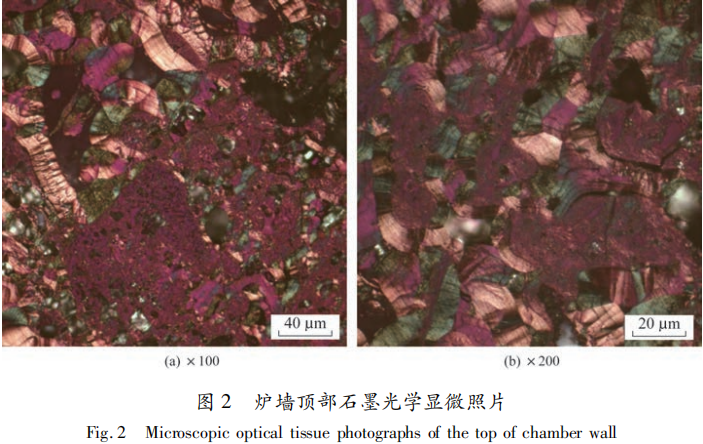

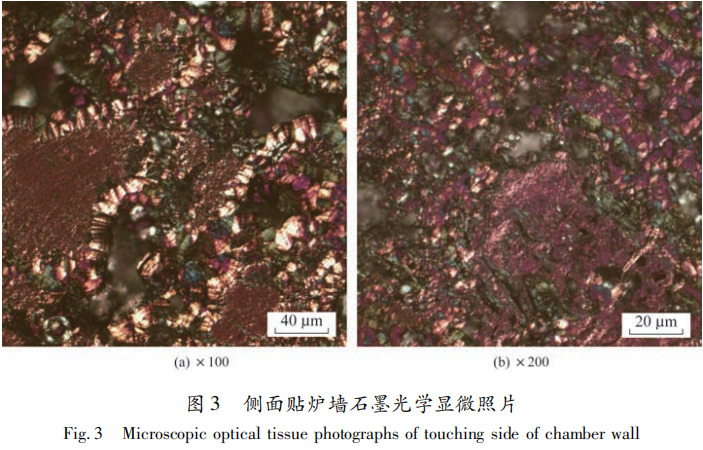

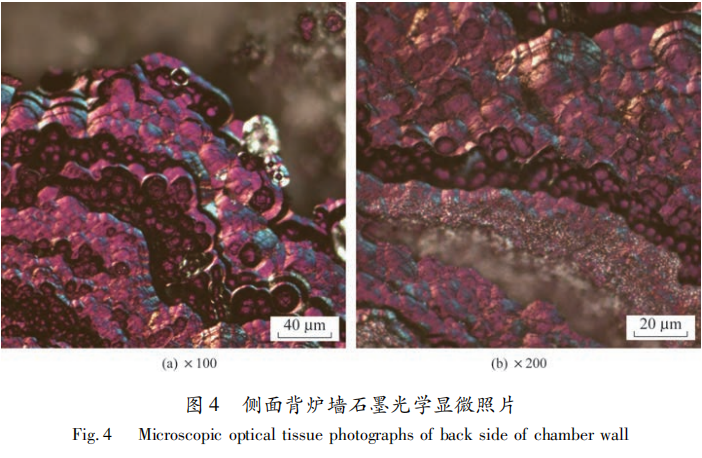

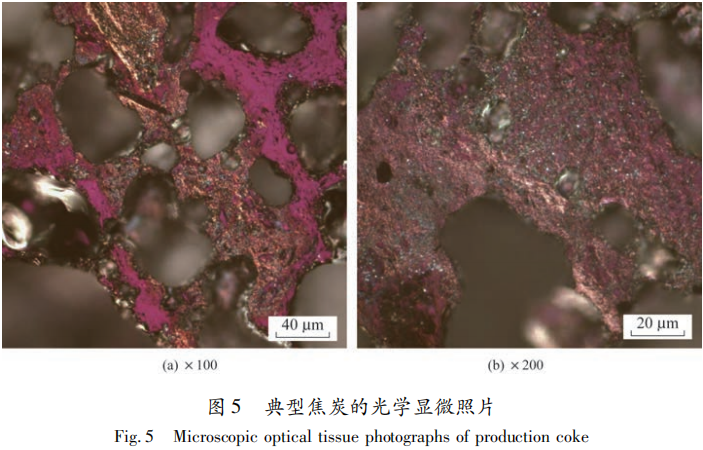

图2~4为焦炉内炉墙顶部以及炉墙侧面的沉积石墨在不同倍数下的光学显微照片,图 5为常规生产焦炭的光学显微照片。

石墨根据结构形貌可以分成以下结构:

(1)分层或发光的碳。此类结构为煤热解形2成的煤气中的烃类气相在 850~990℃时形成。

(2)纤维或丝状热解碳。

(3)散状热解碳或 1100℃以上时出现的炭黑。

(4)夹杂物。

石墨是煤热解干馏过程中产生的气相物热解后的固体产物。气相沉积碳之间的夹杂物是由于荒煤气在上升过程中夹带的煤粉黏附在石墨表面经过高温干馏和煤气侵蚀后产生的残留物,含有较多的灰成分。

以碳为主的沉积物中的灰含量很低,而焦炉炭化室炉墙积石墨中约 2.4%的灰分也主要来自于石墨的夹杂物中,因此石墨中灰分含量的高低主要由黏附在石墨表面的煤粉干馏后灰分含量的高低所决定。当装炉配合煤挥发分一定,荒煤气沿炭化室炉墙表面向炉顶空间流动时,荒煤气夹带的煤粉量越大,则黏附在石墨表面的煤粉量就越大,形成的夹杂物厚度就越大,结果导致石墨生长速度加快。炼焦生产实践证明,入炉煤粉碎细度过小,或入炉煤水分过低,炉墙石墨生长速度就会加快,这是荒煤气在炉墙表面向炉顶空间流动时夹带的粉尘量增大所致。

图2是现场取炭化室顶部石墨的光学显微照片,可以看到,顶部沉积石墨的光学结构主要以纤维和丝状热解碳为主,也含有部分的夹杂物,同时也包含有部分煤热解后的光学显微组织结构,热解碳中也含有较小的孔隙,这主要是由气体的溢出以及沉积石墨时的无序性所形成的,同时也有部分在装煤时附着于炭化室顶部的煤热解后造成。

图3是现场取炭化室侧面紧贴墙面一侧石墨的光学显微照片,此处石墨的光学结构主要以纤维和丝状热解碳、散状热解碳或炭黑以及夹杂物为主,也有部分的焦炭显微光学结构,这是由煤热解后部分黏附在侧面炉墙所造成的,同时由于此处与炭化室炉墙接触,温度经常处于 1100℃以上,从而产生了高温出现的炭黑。

图4是现场取炭化室侧面背墙面一侧石墨的光学显微照片,可以看到,沉积的物质类似于一根根水平的荧光棒堆积而成,沉积物主要由分层或发光的碳和纤维或丝状热解碳组成。

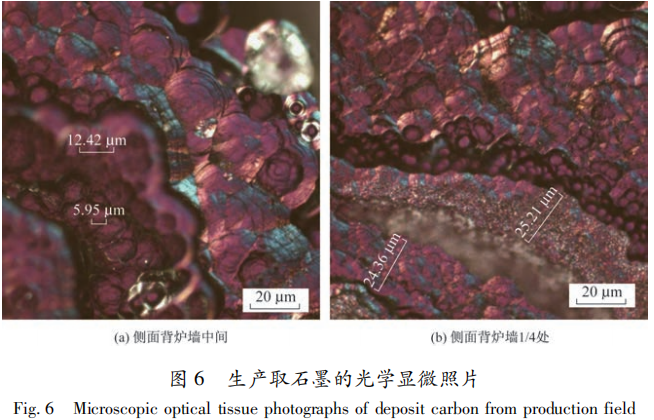

从图6可以看到,沉积碳的结构单元的直径较小的为5.95μm,结构单元直径较大的为12.42μm,沉积碳结构单元间结构紧密,结构间有少量孔隙,但孔隙很小。由图4还可以看出沉积石墨的侧面表现出明显的断裂特征,并且在 2层生长顺序较好的以碳为主的沉积物之间存在夹杂物层。根据石墨偏光显微照片的特征及沉积层厚度由图4可以推断,在装煤的过程中会有部分粉煤黏在炉墙上,然后随着温度的升高有部分挥发物质会沉积于炉墙上面形成沉积碳,在形成沉积碳的同时,由于煤的大量热解,煤气量大,煤气在炉墙与半焦裂缝处的流动过程中会夹带部分没有热解或者部分热解的煤物质黏结到沉积碳的表面,随着温度的继续升高,气流减小,又有部分煤热解气体形成沉积碳沉积于炉墙沉积物表面,就这样炉墙表面不断地沉积石墨,从而形成较厚的沉积石墨层。从上面的分析可知,2层沉积物与 2层夹杂物以及之间的孔隙是在1个炼焦周期内生成的,因此可根据石墨侧面分层结构大致计算石墨的生成速度。由图6的石墨光学显微照片可以看到,1层夹杂物的厚度大约为25.21μm,1层石墨沉积物的厚度大约为 24.36μm,中间还有一定的孔隙层大约为20μm,根据前面的分析可以计算出1个炼焦周期生成石墨的平均厚度约为0.15mm。1个炼焦周期为 20h,则1个月生成石墨的量约为 5.5mm,这与生产中实际测得的数据基本一致。根据前面的分析和生产经验,当石墨累积1mm以上时,就需要采取措施,否则随着石墨的不断长大将会产生推焦大电流,造成难推焦事故的发生。因此一般在1周左右就需要对炉墙进行观察,在半个月左右需要对炉墙进行一次石墨的清理工作,清理使用大流量吹氧促使石墨燃烧的方法,从而保证焦炉的正常生产。

图5为正常条件下生产的焦炭在不同倍数下的光学显微照片。可以看到,焦炭的光学结构主要为细粒镶嵌和粗粒镶嵌为主,在显微结构中具有较丰富的孔隙结构。与图 2~4相比,焦炭的孔隙结构更丰富,孔隙直径更大,由于图2~4所示为焦炉炉墙的沉积石墨,主要为气相沉积为主并夹杂部分气体携带的煤颗粒经过热解的产物结构,这与配合煤经过高温热解脱除挥发分后形成的热解产物结构有较大的区别,基本为不同类物质结构。

3 石墨微晶结构表征

当 X射线照射到物体上时,一部分光子由于和原子碰撞而改变了前进的方向,造成散射线。当散射线的波长与入射线相同,并且具有一定的相位关系,两者就可以相互干涉,形成衍射现象。上面所说的这个条件就是布拉格(Bragg)定律,是入射线与晶面所成的交角(θ)及 X射线波长(λ)之间的关系:

![]()

式中:d为晶面层间距。

实际的衍射线总是有一定的强度分布,即具有一定宽度,这种分布称为衍射峰形。影响峰形的一个重要因素就是晶粒的大小,其间的关系满足谢乐(Scherrer)方程[11]:

式中:Lhkl为晶粒垂直于晶面方向的平均厚度;λ 为 X射线波长(0.1541838mm,Cukα做射线源);β为衍射峰(hkl)半峰宽;K为常数,K=0.91Lc,1.84La,Lc和 La分别为石墨层片堆积高度和层片直径。

可见,晶粒尺寸越小,衍射峰就越宽。因此,X射线衍射的一个重要应用就是确定微晶尺度的大小,对衍射线线形进行分析得到峰位角及半峰宽,就可以计算出垂直于(hkl)晶面方向的晶粒尺寸;而根据布拉格方程还可以计算出对应晶面的层间距(d)。

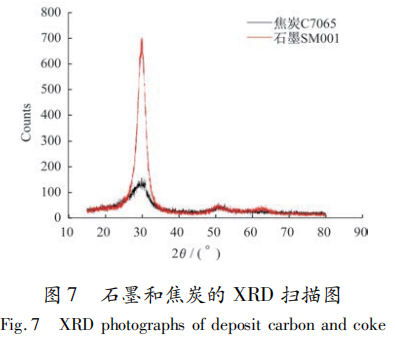

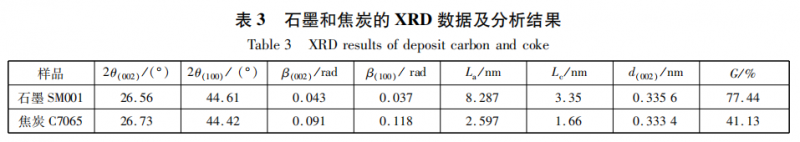

图7给出了石墨和焦炭的 XRD扫描图,焦炉沉积石墨的特征峰强度要高于焦炉生产常规焦炭的特征峰强度。根据式(1)和式(2),结合图7可以计算出焦炉炉墙石墨和常规焦炭的微晶结构参数如表3所示。从表3可以看到,焦炉炉墙石墨的微晶结构尺寸层片直径(La)大于5nm为8.287nm,层片堆积高度(Lc)为3.35nm,层间距d(002)为 0.3356nm,大于理想石墨晶体的层间距0.3354nm,因此炉墙沉积石墨中的晶体是微小的不完整的类似于石墨晶体的微晶。微晶层片直径越大,层片堆积高度越高,微晶的层间距越接近于 0.3354nm,焦炉沉积石墨越趋近于石墨晶体,其石墨化程度就越高,表3中 G值数据也说明了石墨的石墨化度要高于焦炭的石墨化度。

对比焦炉沉积石墨与常规焦炭的微晶结构参数可以看到,与常规焦炭相比,沉积石墨的半峰宽不论是002还是 100峰均小于焦炭的半峰宽,焦炉石墨的层片直径(La)和层片堆积高度(Lc)均远远高于焦炭的层片直径和层片堆积高度,其中层片堆积高度约为焦炭的2倍,而层片直径则更明显高于焦炭,沉积石墨的层间距也比焦炭更接近于理想石墨晶体,说明其石墨化程度增加。基于以上分析,焦炉沉积石墨的石墨化程度要远远高于常规焦炭的石墨化程度,说明沉积石墨的微晶结构更趋近于规则化。导致焦炉沉积石墨与焦炭晶体结构参数的较大差异的原因为:焦炉生产的炉墙温度要高于炼焦生产过程的平均温度,焦炉沉积石墨主要为气相沉积碳,碳含量更高,易于向石墨结构转变,气相沉积碳的碳结构较煤初热解后产生的半焦中碳结构更规则、更有序。

4 石墨高温反应动力学

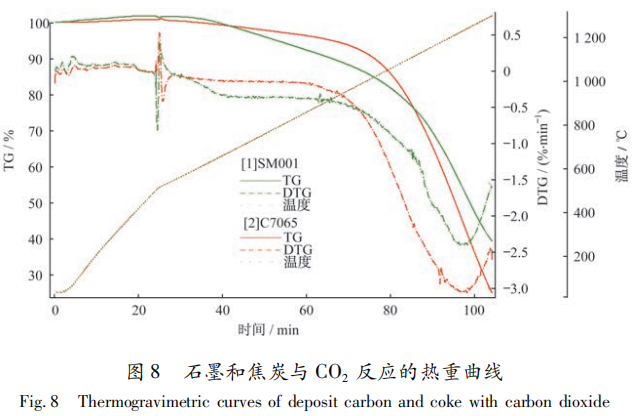

图8为石墨和焦炭与 CO2 反应的热重对比图,试验条件为从常温升至1300℃。常温至500℃升温速度为10K/min,并通入10mL/min 的氮气;500℃至1300℃升温速度为 10K/min,通入 10mL/min的氮气和60mL/min的二氧化碳至试验完成。从图8中的 TG和 DTG曲线可以看到,石墨较焦炭要先发生与 CO2 的气化反应。石墨和焦炭与CO2的反应主要分为三个阶段:初始反应阶段、加速阶段、减速阶段。反应由开始的化学控制过程向气体扩散控制转变,由于石墨较为致密,焦炭较石墨具有更多的孔隙,从而对焦炭而言 CO2更容易扩散到孔隙内,更容易发生反应。随着反应的进行,由于石墨和焦炭内碳质的大量消耗,参与反应量变少,反应速度逐渐变慢。从图8可以看到,在相同的条件下,最终焦炭的反应量要大于石墨的反应量,大约有14%的差值。

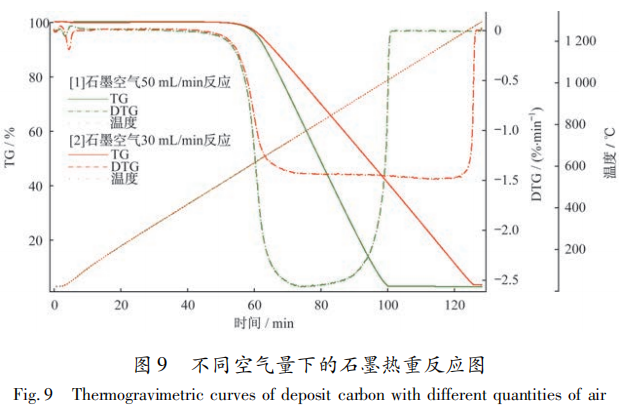

图9为石墨与空气在不同气量条件下反应的热重分析图。具体反应条件为从常温升至1300℃,升温速度为10K/min,并通入氮气为10mL/min,空气为30和 5mL/min至试验完成。从图9可以看到,石墨与空气的反应与空气量的关系很大。石墨与空气的初始反应温度为492.3℃。石墨与空气的反应基本分为三个阶段:初始反应加速阶段、反应最大速度阶段、反应减速阶段。空气量越大反应越快,在空气量为30mL/min时,反应达到最大速度的初始温度为723.8 ℃,反应最大速度为 -1.47%/min,在反应到 1227.8℃时反应速度开始减小,直到最终反应停止,在反应的快速阶段,基本有80%的石墨参与反应;在空气量为 50mL/min时,反应达到最大速度的初始温度为 760.7℃,最大速度为 -2.57%/min,在反应到 907.5℃时反应速度开始减小,直到最终反应结束,在反应的快速阶段大约有 50%以上的石墨参与反应。反应到最终,大约有2%左右的石墨未被反应,这就是沉积物中夹杂物灰分。从以上的分析可以看到,要清除焦炉炭化室炉墙的石墨,需要将石墨与空气的反应处于第二阶段———反应最大速度阶段。综合以上分析以及正常生产炉墙情况,应该将清除石墨的温度控制在 1000℃以上,并且为了节约时间快速反应,应提高反应的空气量或氧气量,以提高生产过程中清除石墨的效率。

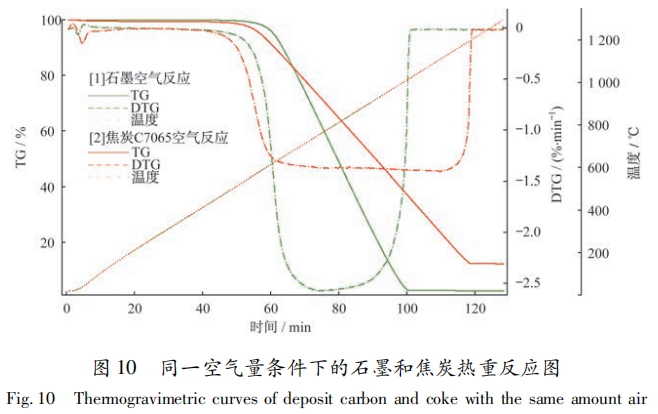

图10为石墨和焦炭与空气反应的热重对照图。具体反应条件为从常温升至1300 ℃,升温速度为 10K/min,并通入氮气为 10mL/min,空气为 50mL/min至试验完成。从图 10可以看到,石墨与焦炭的初始反应速度接近,在 697℃之前石墨与空气的反应速度要慢于焦炭与空气的反应速度,随着反应的进行,在 697℃之后石墨与空气的反应速度加快,从而快于焦炭与空气的反应速度。这是因为石墨中含有的主要是气相沉积碳,而焦炭中还有其他的杂质,焦炭的石墨化程度也远远低于石墨,从而焦炭与空气的反应更慢。从图10中 DTG曲线也可以看到,石墨与空气的快速反应区间要远远小于焦炭与空气的快速反应区间,也从另一个侧面反映了石墨与空气的反应速度要优于焦炭与空气的反应速度。反应完成后焦炭反应残留物大约为15%左右,而石墨反应完成后的残留物大约为2%左右,这也反映出石墨中主要以碳为主,同时也含有部分煤粉尘挥发夹杂物,焦炭中的灰成分含量要远远大于石墨中灰成分含量。

5 结论

(1)工业分析和元素分析表明,石墨样品主要以碳沉积物为主,含有少量挥发煤粉夹杂物。 石墨中的硫含量要远远高于焦炭中的硫含量。

(2)石墨中硫的富集与热解碳的沉积相互促进,导致石墨的不断沉积,造成推焦大电流和难推焦事故发生,高硫煤使用对控制炉墙石墨的生长不利。

(3)石墨显微结构分析表明,焦炉炭化室不同部位沉积石墨的光学结构不同,与焦炭结构相比,石墨结构致密,孔隙小。1个炼焦周期生成石墨的平均厚度约为 0.15mm,1个月生成石墨的量约为5.5mm,与生产实测数据基本一致。

(4)石墨微晶结构分析表明,焦炉沉积石墨的石墨化程度远远高于常规焦炭的石墨化程度,沉积石墨的微晶结构更趋近于规则化。

(5)石墨和焦炭与CO2 的反应表明,石墨与CO2的起始反应温度较焦炭更低。在相同的条件下,最终焦炭的反应量要大于石墨的反应量,差值约为14%。石墨与空气反应表明,空气量越大,反应越快,要清除焦炉炉墙的石墨,需将清除石墨的温度控制超过1000℃以上,提高反应的空气量或氧气量,以提高清除石墨的效率。石墨和焦炭与空气的初始反应速度接近,石墨与空气的快速反应区间远远小于焦炭与空气的快速反应区间。

参考文献

[1] 路琴,杨明,何春霞.纳米 SiC与石墨填充 PTFE复合材料的摩擦磨损性能[J].材料科学与工程学报,2009,27(2): 195-198.

[2] 谢凤,季峰.石墨微粒在航空润滑脂中的摩擦学性能[J].合成润滑材料,2017,44(4):21-24.

[3] 任晓聪.石墨提纯工艺的研究进展[J].广州化工,2018,46 (3):11-13.

[4] 杨苇,王贝贝,周进生.我国石墨资源勘探开发现状和产业发展思考[J].资源与产业,2017,19(6):57-63.

[5] 吴宏杰.7.63m焦炉炉顶空间结石墨的原因分析及处理[J].安徽冶金,2008(2):22-24.

[6] 王建,徐芹,许军.7m焦炉石墨生长速度快原因分析及解决措施[J].包钢科技,2015,41(6):6-9.

[7] 孙兵.顶装焦炉石墨生长原因分析及对策[J].四川冶金,2016,38(6):56-61.

[8] 谷啸,赵松靖,许标.7.63m焦炉炉墙结石墨的原因及控制[J].燃料与化工,2011,42(5):32.

[9] 中川朝之.向焦炉炉顶空间喷射雾化水并抑制石墨黏附的研究[J].世界钢铁,2003,3(2):24-30.

[10] 龙菊兴.炭化室清除石墨的新方法[J].燃料与化工,2003,34(3):120-121.

[11] Yoshiaki Kashiwaya,Kuniyoshi Ishii.Kineticsanalysisofcoke gasification basedonNon crystal/crystalratio of carbon[J].ISIJ international,1991,31(5):440-448.