王文生,刘 伟,魏航宇

(河北钢铁集团邯钢公司)

摘要:随着环保要求和钢铁市场形势的变化,限产条件下烧结矿生产受到了很大的限制,特别是开停车次数增加, 高炉配吃烧结矿质量波动明显。 根据现场实践找出了应对操作制度,减少了炉况波动,邯钢 2000m3 高炉完成焦比 375kf / t,燃料比505kg /t。

关键词:高炉;烧结矿;操作制度

0 概述

邯钢5 # 高炉 2005年由1260 m3 扩建成为2000m3 ,建成后整个配套系统却有很多部分未进行相应升级,对高炉原燃料供应系统影响较大,高炉焦炭配吃两种以上,且比例调整频繁,高炉配吃烧结矿来自几个不同的烧结车间,不同烧结机之间从混匀料到烧结方式差别较大,通过对不同车间烧结矿配比定比例后,整体烧结质量有所好转。 但近年来由于环保要求越来越高,在降本压力不断增加的情况下,公司对烧结原料进行了控制,使得一些性能较好的烧结原料配比降低较多,烧结矿整体品位和性能都有所下降,烧结车间为了提高烧结矿性能被迫采取降低机速、增加白云石配比和提高碱度等措施。 另外,邯钢几乎只对烧结矿的品位、碱度、成分、转鼓强度和粒度进行跟踪和化验,而对烧结矿的还原性、还原粉化率、软熔性能等每月检查不到 5 次,特别是近期在烧结矿混匀料换堆频繁的情况下,整个烧结原料配比变化较大,但整个烧结矿性能检测几乎缺失,导致高炉炉况反应变化较大。 目前,5#高炉原料结构中烧结矿配比为 70% ~ 75%,烧结矿性能变化几乎成为影响高炉的最主要因素,烧结矿物理性能对高炉来说作用点主要集中在上部块状带,而一些热性能却影响高炉软熔带较多,如软熔带高低、气流分布和渣皮稳定性等[1,2] ,这些因素的稳定已经成 为高炉冶炼的核心内容。 为了弥补烧结矿变化后质 量变化跟踪的不足,高炉车间自 2014 年年初建立了 烧结矿变料跟踪台账,以高炉为直接研究对象,通过 高炉反应性参数的变化与烧结矿变料的统计回归, 确定了不同混匀料情况下的水温差水平,最终制定 出烧结矿变料后的调整措施,稳定了炉况,实现了低 成本原料条件下的良好指标。

1 炉况反应情况

5#高炉炉况波动一般主要体现在压量关系不 适,经常出现压差陡升现象,两料尺动作差,出现偏 尺滑尺现象,气流分布紊乱,常出现“管道”现象,壁 体温度波动,渣皮稳定性差,炉温波动较大;但目前 高炉由于烧结矿波动引起的炉况波动主要体现在壁 体温度频繁波动,气流分布紊乱,水温差较高。

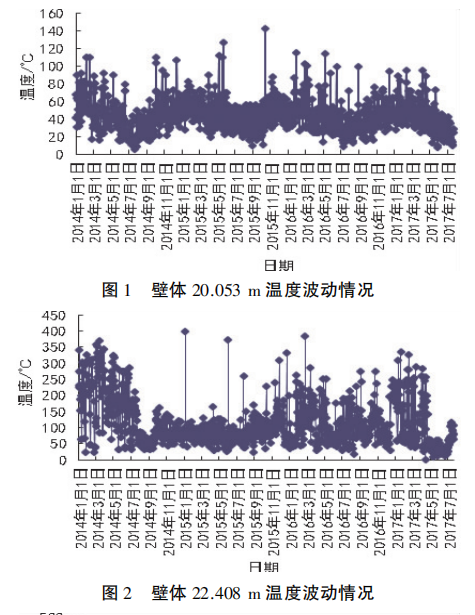

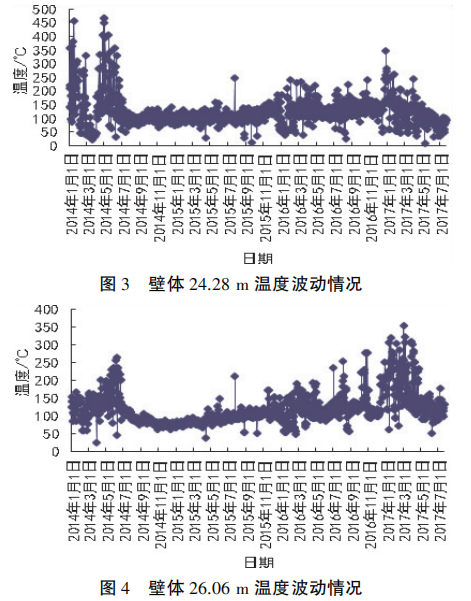

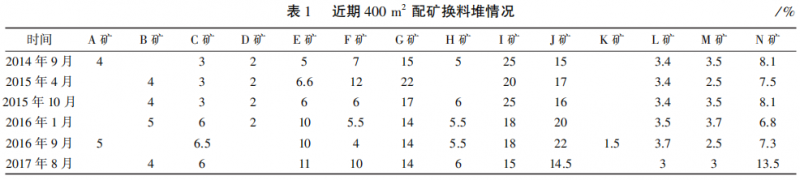

1.1 壁体温度变化

5#高炉壁体温度炉腰以上 8层测温点分别设在 16.018 m、17.929 m、20.253 m、22.408 m、24.28 m、 26.06 m、29.62m、33.125m。 其中,烧结矿性能变化主要引起的温度波动从 20.053m 测温点开始,逐渐推移至 22.408m、24.28m、26.06m。 20.053m 测温点温度开始波动后5h,22.408m 测温点温度开始大浮动波动;22.408m测温点温度开始大幅度波动后6h,24.28m测温点温度开始大幅度波动;24.28m 测温点温度开始大幅度波动后 7h,26.06m 测温点温度开始大幅度波动。 但渣皮稳定过程会以26.06m稳定开始15h 左右后 24.282m、22.408m、20.053m 位置逐渐稳定,波动顺序时间依次是 7h、 6h、5h,高炉壁体温度波动变化分别如图 1、图 2、图 3、图 4 所示。

1.2 气流分布变化

烧结矿性能变化一般都会引起高炉软熔带的变化,特别是烧结矿配比较高的高炉,软熔带的变化对煤气流分布变化影响较大,特别是对中心和边缘气流分布状态影响更大,高炉边缘与中心气流分布较弱,温度都比较低,一般边缘温度为 70 ~ 90 ℃ ,中心温度为 550 ~ 650℃ ,烧结矿性能变化后中心气流和边缘气流分布急剧变化,温度变化较大,边缘温度超过 100 ℃ ,中心温度达到 670 ℃左右。

1.3 水温差

目前,邯钢 5#高炉炉况波动的最直接体现就是水温差,水温差的波动影响较大,进水温度控制在42~ 45 ℃ ,一般高炉水温差稳定在 3.5 ℃ 。 烧结矿性能不同表现出的水温差也不同,有些烧结矿会使得一段时期内水温差稳定在 3 ℃ 以内,有些烧结矿会使得水温差平均高达 3.7~4.0 ℃ 。 水温差的变化过程对炉况影响最大,整个变化过程体现出气流分布和壁体温度的变化,变化过程中使得下料不均,炉温难控,而且水温差的稳定过程跟参与控制时间有关,早期控制一般 3 ~ h 能够稳定,但如出现较大波动且控制力度不够,波动时间会延长至 1 ~ 2 天,甚至出现高炉水温差长时间高位运行的情况。

2 烧结矿变化情况

2.1 烧结矿变化情况

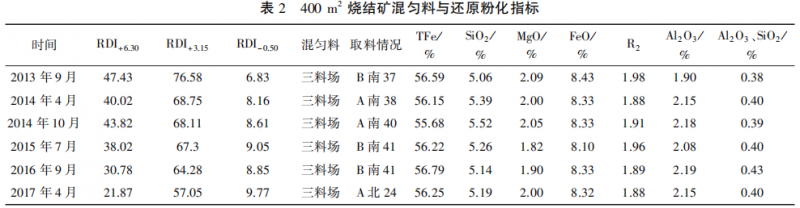

5#高炉配吃 400m2 烧结机生产的烧结矿,一般料场备料混匀料每堆都在10 万 t 左右,烧结稳定期10天,但也经常出现 2 天左右换堆现象,每次换料堆后混匀料结构配比都会出现较大变动,高炉反应性参数变化明显,最直接反映是高炉壁体的温度变化,400m2 烧结机生产的常见配矿的烧结矿换料堆情况见表 1。

2.2 烧结矿性能变化

400m2 烧结机生产的烧结矿每日抽样指标化验只有成分、转鼓强度和粒度组成,但这些数据日常变化很小,而对高炉影响较大的还原粉化、还原性、矿相分析、软熔性能和滴落性能等指标送检样数几乎 10天才一次,并且检测结果几乎 10天左右才能 够报出,检测结果对生产几乎没有任何指导意义,只 能做后期分析处理结果用。 近期 400m2烧结机生 产的烧结矿换料堆后还原粉化率和混匀料成分指标 见表2。

3 操作制度的转变

3.1 建立长期跟踪回归模式

邯钢 5#高炉自 2013年 9 月份起建立了烧结矿变料堆与高炉反应性参数数据库,实时跟踪高炉反应性参数变化与烧结矿混匀料的变化趋势,并进行回归统计找出了每种混匀料对应的反应性参数范围,同时对混匀料中各种配料性能进行了跟踪回归, 找到了各种原料配比变化对高炉反应性参数的影响情况,找出了几种配料的冶炼规律,特别是澳矿的 PB 和杨迪等矿料。

3.2 操作方式的改变

高炉炉况波动最直接体现在水温差的稳定性,间接引起炉温波动和气流分布的变化,因此对水温差引起的炉温波动和气流分布进行控制就可以减少其对高炉操作的影响。 为此,制定了水温差波动的时间性和阶段性应急预案。

3.2.1 水温差波动应急预案

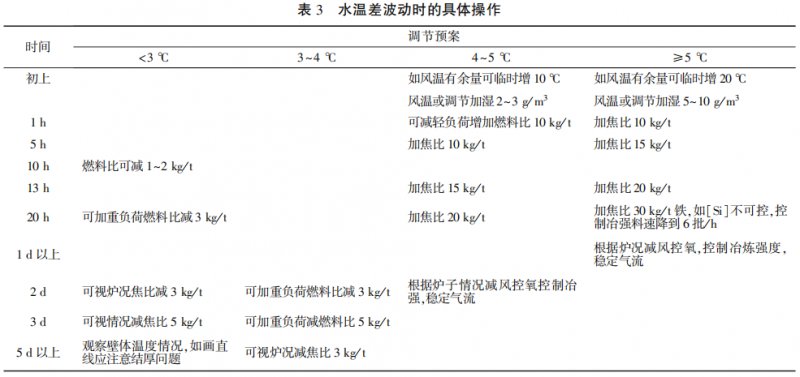

进水温度和流量处于正常状态,水温差波动时,对风温、加湿、煤粉、焦炭负荷等操作进行调整,具体操作见表3。

3.2.2 操作制度的调整

目前,5#高炉基本操作制度已经定型,每次烧结矿更换料堆后都会对操作制定进行相应调整,出现长期性影响时应对上部制度进行调整,出现短期性影响时主要以下部送风制度、热制度和造渣制度调整为主。

3.2.2.1 装料制度

由于原燃料降成本措施的实施,原料整体质量下降较多,特别是品位下降了0.5% ~ 1%,致使高炉炉内气流分布与炉料分布情况变化不相适应,水温差稳定性变差。 水温差不稳定后,通过对炉顶装料制度和送风制度做出相应的调整,基本起到了稳定水温差的作用,但由于原燃料条件一直处于波动状态,高炉布料制度和送风制度也应该跟随调整。

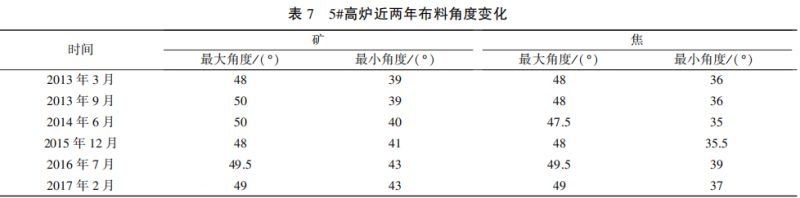

2011 年~2017 年,5#高炉主要布料角度变化见表7,布料环数和料线对炉料分布情况起较大作用。 今年以来,5#高炉随着布料角度的变化,布料环数和料线变化较为明显,布料环数一直处于上升趋势,特别是炉况出现较大变化后,为了适应烧结矿变化引起的波动,布料环数的调整一定意义上相当于定点布料,调整后的效果还是较为明显的。 料线主要是块状带厚度的一个体现, 2014 年3 月前料线一直处于1.5m,由于 5#高炉左右探尺自开炉以来很少走齐,偏差较大,特别是炉顶装料后,焦炭和矿石所反应情况更不相同。 针对这种情况,2014年后逐步寻找最大角度,进入 2015 年后通过整体的炉顶装料制度调节,两探尺基本走齐,偏差较小。

3.2.2.2 送风制度

煤气流的第一次分布和形成过程主要受送风制度的影响,送风制度主要包括风口长短、面积,所对应的鼓风动能和炉腹煤气量的大小等,风口的长短和面积是对应于装料制度相应调节的一个主要手段,每次风口的调整都是由于高炉煤气流分布出现偏差,且鼓风动能偏离正常值范围,另外还应根据中心和边缘温度情况选定合适的风口长度。 5#高炉所用风 口 主 要 包 括 550mm × 120mm、 550mm × 110mm、500mm × 120mm 和500mm × 110mm四种,其中的 550mm 长风口使用较谨慎,最多不能超过6个。 根据日常烧结矿变化引起的波动,高炉下部操作制度主要对动能和炉腹煤气量进行控制,不同烧结性能的烧结矿对应不同的动能和煤气量,主要调整手段是风量和富氧量的调节。

3.2.2.3 热制度和造渣制度

炉况波动最易引起炉温变化,导致冶炼失常,热制度和造渣制度水平的稳定是整个高炉稳定的核心,但烧结矿变化后对应热制度也应做出相应调整。使用引起水温差较高的烧结矿混匀料时,铁中[ Si]控制在 0.38% ~0.45%,使用引起水温差较低的烧结矿混匀料时铁中[Si]控制在0.35% ~ 0.42%,造渣制度中二元碱度控制在 1.18 ~ 1.25,四元碱度控制在1.00~ 1.05。 正常情况下,保证[Si]0.35% ~0.45%,铁水含[ S] ≤0.03%,渣中 Al2O3 ≤16%。 当渣中Al2O3 ≥16%时,分析原因,调整炉料结构,降低渣中Al2O3 含量。 若炉料结构调整后 Al2O3 ≥16%,提高炉温物理热,保证物理热≥1510 ℃ 。

4 分析及结论

4.1 烧结矿性能分析

烧结矿更换混匀料后,由于缺少较多主要高炉数据,因此只能从配矿上看。 400m2 烧结机混匀料原料结构为国内精粉和进口矿粉,国内精粉:邯邢、司家营、本地精粉,属于磁铁矿;进口矿粉主要有两种:巴西系列和澳矿系列,矿粉为赤铁矿、赤铁矿和褐铁矿混合、褐铁矿,邯钢曾对几种矿粉进行试验研究。

(1)同化性能。 从最低同化温度看,澳矿系同化性能强于巴西系。

(2)液相流动性。 液相流动性一般以 SiO2 质量分数较高的强于以 Al2O3为主要酸性氧化物的矿粉。

(3)SFCA 生成能力。 一般外矿粉 SFCA 生成能力较强,且液态流动性较高的矿粉 SFCA生成能力较强,SiO2 质量分数增加,配加CaO 也相应增多,液相数量的增多一定程度上有利于SFCA 生成。

(4)粘结相强度。 巴西系矿 SiO2质量分数适中,Al2O3含量低,使得粘结相强度较高,但澳矿系的半褐铁矿由于烧结过程中内部容易产生大气孔,使得裂纹数量增加。

(5)从几种矿粉的烧结性能来看,粘结性强的矿粉有利于冷强度;而使用同化性好和液相流动性好的矿粉有利于烧结速度和烧结成品率的提高;SF⁃CA 生成能力强的和同化性能适中的有利用低温还原粉化和热态强度的提高,但整体烧结速度和成品率相应受到一定影响。

4.2 操作结论

根据以上矿粉烧结性能和混匀料配比情况,制定了合理的操作制度,以稳定炉内气流变化,主要调节如下:

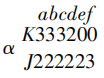

(1)高炉根据配矿情况动能控制在 8500 ~12000 N·m/ s,回旋区深度控制在1.525~1.643m,炉腹煤气量控制在4800~5050m3 / min,煤气指数控制在 55~60 m3 / (min·m2 ),k 值控制在 2.800 ~ 3.000,布料 制度变为 ,料线使用 1.3m 情况下调整 布料平台宽度为 1.25~1.35 m;

,料线使用 1.3m 情况下调整 布料平台宽度为 1.25~1.35 m;

(2)对粘结相强度和同化性能较强的矿粉生产 的烧结矿选择较大动能和深度指数,同时炉渣碱度 采用下限控制,并建议烧结车间以1.95m / min 的烧 结速度进行生产;

(3)对粘结性强、流动性能好的矿粉生产的烧 结矿,采取上部布料矩阵压制边缘措施,且最内环圈焦炭增加一圈;

(4)烧结矿变化初期的控制最为重要,热制度的稳定是整个炉况稳定的基础。

5#高炉水温差波动 应急预案根据变化时间能够较好地将热制度稳定住,保证炉况的稳定顺行。

5 参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002:158-165.

[2]赵铁良. 迁钢 1号高炉炉缸水温差异常的处理[J]. 炼铁,2009,28(1):12-16.