李晓兵

(河北钢铁集团宣钢公司)

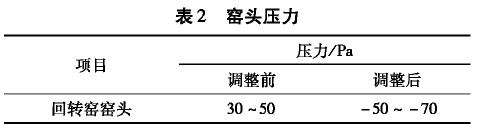

摘 要:分析了回转窑出现正压的原因,通过系统梳理风的流向和风机设计参数,操作上釆取增大脱硫塔的静叶开度和主抽风机的风量、匹配合理的热工制度和操作参数,彻底治理了回转窑窑头正压,使得窑头压力保持在-50~ -70 Pa,稳定了球团生产工艺过程,保证了设备的正常运转。

关键词:回转窑;正压;措施

0 前言

链篦机-回转窑球团法的设备是由链篦机、回转窑、冷却机三大主体设备集合组成的,其特点是干燥、预热、焙烧和冷却工艺过程分别在不同的设备上进行。生球干燥、脱水及预热过程是在链篦机上完成的,高温焙烧是在回转窑内进行的,而冷却是在环冷机上完成的[1]。该工艺流程生产的球团矿质量好,但也有不足之处,如热工参数不合理、冷却风量不匹配、生球质量差等,从而造成回转窑窑内粉末增加,窑头出现正压,导致窑内结圈或回转窑设备损坏,进一步影响球团工序的正常生产。

1 宣钢2#链篦机-回转窑现状

宣钢球团2#链篦机-回转窑生产线于2010年投产,目前系统漏风严重且热风管道部分积料,风机机壳集尘较多,影响了主抽风机、耐热风机的运行效率;造球盘、辐筛等工艺设施功能缺失,工艺参数运行不稳定。上述一系列问题导致回转窑窑头出现正压,窑头护铁局部烧红变形,耐材脱落,制约了球团矿产品质量的提升,严重影响了回转窑设备和耐材的使用寿命。

2 窑头正压原因分析

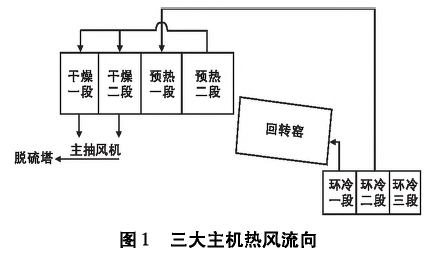

窑头正压问题影响了三大主机的安全稳定生产、球团矿的产量和质量,因此对回转窑窑头出现正压进行了系统梳理和排查。窑头出现正压说明系统内气流流动阻力大,气流通道不顺畅。对环冷机、回转窑、链篦机、主抽风机、脱硫塔的热风流向进行梳理,具体为:环冷一段的热风供应回转窑,环冷二段的热风供应预热一段,回转窑的热风供应预热二段,预热二段的热风供应干燥一段、干燥二段,干燥一段、干燥二段的热风供应主抽风机,主抽风机的热风供应脱硫塔,如图]所示。

2.1 主抽风机与脱硫塔的气流分析

主抽风机的热风经过增压风机加压后,进入脱硫塔,经过喷淋层后排出。正常情况下,增压风机入口应为负压状态,但增压风机的入口压力却是300 Pa,说明脱硫塔喷淋层与气流逆向流动,对气流阻力较大,气流无法正常排出,导致增压风机入口正压影响到主抽风机的热风通过,该因素是导致窑头正压的原因之一。

2.2链篦机、回转窑、环冷机风机的气流分析

2.2.1回转窑、链篦机热风管道是否堵塞影响气流通过

对链篦机热风管道进行检查,均正常,无堵塞物,且链篦机内烟罩压力为-30 ~ -50 Pa,均为负压,可以排除窑头正压是由于链篦机热风管道的堵塞而影响气流通过造成的。由此可知,窑头正压主要是由于窑内阻力大而导致的。

2.2.2 回转窑结圈,横截面积缩小,气流经过产生阻力

因辐筛边部磨损,间隙增大,中间局部粘料,间隙变小,辐筛间隙不合理,筛分效果差,导致链篦机布料偏析,干燥预热不均匀;同时,铲料板使用时间长,与链篦机篦板的间隙增大,导致链篦机底部球团部分进入斗提内,球团在斗提内降温后重新进入高温回转窑内,球团温度迅速升高易产生裂纹,在回转窑内滚动更易形成粉末。在高温焙烧过程中,粉末在回转窑内粘结在窑壁上形成结圈,长时间生产不正常,结圈量逐步增大,导致气流流动截面积缩小,窑内产生正压。

2.2.3 环冷机进入窑内的有效风量增加

回转窑窑内热风主要由环冷一段提供,对环冷机的密封装置进行全部更换,密封效果明显改善,但环冷机鼓风机的风机转速仍按检修前设置,造成冷却有效风量提高,进入窑内的风量增加,窑内结圈,气流通过截面积缩小,热风无法正常输出,这是造成窑内正压的原因之一。

2.2.4 回转窑护铁的冷却风与环冷一段热风产生逆向对流

回转窑窑头筒体变形,安装的护铁连接处存在缝隙,冷却风机鼓出的冷风对护铁降温时,部分冷风经过缝隙进入窑头,与环冷一段的热风形成逆向对流,阻碍了部分热风进入回转窑内。

3 窑头正压预防措施

经过系统排和梳理发现,导致窑头正压原因主要有:(1)脱硫塔喷淋层阻力;(2)环冷机密封改造后,漏风率降低,环冷一段风机转速不变的条件下,致使环冷机一段的风通过受料区进入窑内的风量增加;(3)链篦机生球干燥预热效果差,入窑粉末量增加,引起回转窑结圈,气流通道截面缩小,导致气流通道受阻。综合考虑上述原因,逐项进行治理,主要采取以下措施。

3.1 提升脱硫塔烟气处理能力

根据增压风机负荷,将增压风机静叶开度由45°增至50°,增加了对主抽烟气的处理量,确保增压风机入口的压力保持在-300 Pa,减少对主抽风机的阻力。

3.2 匹配风机风量

链篦机、回转窑、环冷机系统内各风机风量的走向为:鼓风机(助燃风机)T耐热风机T主抽风机。目前,宣钢球团生产所使用的原料均为磁铁矿,其氧化过程分为三个阶段:链篦机预热段、回转窑、环冷机,各阶段的氧化比例为65:10:25o因此,匹配了三大主机风量才能实现球团矿在整个过程中连续充分的氧化⑵。

(1 )主抽风机转速由800 r/min提高至850 r/min,增加了链篦机主抽风机和耐热风机有效风量,确保球团矿在链篦机内充分氧化,同时满足链篦机负压保持在-50 Pa。耐热风机抽取预热二段的热风供应至干燥一段、二段,满足生球脱除水分所需的热量。根据干燥段温度梯度的升高幅度,耐热风机转速由400 r/min提高至430 r/min,能够使生球在链篦机充分干燥,同时确保预热二段处于负压状态。

(2) 环冷机分为三段冷却,每段有3个风箱。其中,环冷一段2#、3#风箱的冷却风经过炽热球团矿层后变为高温烟气,通过回热风管道进入窑头,1#风箱属于受料区,其热风逆向经过受料区水梁进入窑头。利用检修将环冷机密封装置进行了整体改造,漏风率降低后,有效冷却风量提高,在保证排矿温度受控的前提下降低了冷却风机的开度,环冷一段鼓风机电机转速由45 Hz逐步降低至36 Hz,在环冷一段1#风箱管道内设置可调整的挡板,控制冷却风量,适当增加环冷二段、三段鼓风机电机转速,改善冷却效果。

(3) 控制窑头冷却风机风量。窑头部位护铁需用冷却风机降温,但冷却风与环冷机风的方向不同,安装的护铁之间存在缝隙,导致冷却风进入窑内,导致热风阻力增大。因此,为彻底杜绝该难题,在护铁缝隙处安装挡板,避免冷却风进入窑内。同时监控护铁温度,在保证温度小于300七的前提下控制冷却风机的开度。

3.3 强化造球和布料系统管理

造球和布料是球团工艺的重中之重,是三大主机系统稳定生产的基础。因此,强化造球和布料系统管理,使生球密实,落下次数达标,布料平整,干燥预热效果好,减少球团产生的粉末进入回转窑,而造成窑内结圈。

3.3.1 造球系统改造

造球系统的主要影响因素:系统产生的球团干返料循环进入造球系统,对造球盘底衬磨损严重,同时引起水分波动,影响生球质量和生球流量。为彻底改变干返料对生球的影响,对皮带进行改造,将干返料倒运进入配料仓,按比例配加,重新进入润磨机,既改善了混精的细度,又可以提高混精水分的稳定性,生球落下次数可提高1 ~2次,生球流量波动幅度降低,流量稳定性提高了 15%,对稳定链篦机的热工参数起到决定性作用。

造球盘的造球速度和质量与倾斜角度、刮刀位置、刮刀转速、加水位置等息息相关。为了制造出质量良好的球团,不仅要求造球盘能产生滚动运动,使物料滚动成球,而且能使物料产生一定的压实力,这就要求造球盘的安装应倾斜合适的角度,一般在45° ~ 50°[2]。根据原料细度低的现状,摸索调整,发现造球盘的倾角为47。时的出球速度和生球落下达到最佳。

3.3.2布料系统改造

链篦机的布料工艺流程为:摆头皮带-大辐筛T宽皮带T小辐筛。布料效果的好坏直接影响到后续热工参数、回转窑的氧化气氛和球团矿质量。通过摆头皮带摆动幅度优化控制、辐筛改造等措施,确保辐筛筛分效果,提高生球的合格粒级,满足链篦机的布料要求。

3.3.2.1 摆头皮带控制

摆头皮带控制对链篦机的布料效果来说至关重要。生球料流在摆头皮带的落点变化时,会影响摆头皮带在大辐筛的落点,进而影响宽皮带的生球流量,最终体现链篦机的布料效果。因此,调整摆头皮带圆盘驱动装置的限位开关位置和停留时间,可以达到控制摆头皮带在大辐筛两侧的摆动幅度和停留时间。

3.3.2.2 棍筛改造

布料系统主要设备是辐筛,辐皮在加工过程中产生1 mm左右粗糙的纹理,表面粗糙,需要利用停机机会对辐皮重新打磨抛光。

辐筛两侧挡料板为锯齿状,锯齿的顶部与辐皮间距大于生球宜径,因此在辐筛边部容易漏料,加剧对辐皮的磨损。将挡料板形状改造为圆弧状,可以缩小与辐皮的间距,彻底根治边部漏料的现象,延长辐皮的使用寿命。

3.4改善工艺操作

生球流量、布料厚度和平整度等影响到链篦机和环冷机热风均匀分布和通道顺畅。如果链篦机布料厚,环冷机布料薄,冷风通过环冷机时的阻力小,气流进入环冷机或链篦机时的风量大,而链篦机生球透气性差,气流通过链篦机时的阻力大,间接造成回转窑正压。

通过调整工艺操作参数,可以确保热风输入和输出顺畅,主要包括:(1)链篦机布料厚度由170 ~180 mm调整至160 ~ 170 mm,环冷机布料厚度由500 mm调整为600 mm,匹配主机之间热风通道,保持气流输入和输出顺畅。(2)控制干燥机煤气压力,保证干燥效果,每周检测润磨机钢球高度,及时补加钢球,满足润磨要求,为造球提供细度好、水分合适的精粉。检测生球落下次数,及时调整造球剂的配比,确保生球落下次数5 ~7次,生球合格粒级达到90%以上,表面光滑含粉少。观察小辐筛流量变化,及时调整链篦机机速,避免因生球流量不稳定,生球布料厚度波动,造成链篦机机速过快,生球在链篦机上的干燥和预热效果差,入窑后球团破裂,粉末量增加,加速回转窑结圈。(3)确保链篦机篦板完整,无孔洞,减少漏风,使生球干燥预热好。跟踪窑尾倒料情况,判断铲料板与篦板的间隙,及时进行复位。

4 效果

通过对脱硫系统和三大主机参数进行调整、工艺设施改造、强化工艺操作等,回转窑窑头正压的问题得到彻底解决,窑头压力为-50 ~ -70 Pa,正常受控。窑头压力参数具体见表1。

回转窑窑头压力变为负压后,保护了窑头部位的耐材、机械件,缓解了回转窑内结圈周期,风机合理用风,热风流向顺畅,热工制度趋于合理,球团矿干燥预热、焙烧均匀。

5 结语

球团生产过程控制主要造球布料操作及三大主机热工参数。造球、布料是球团工序稳定生产的基础,热工参数稳定是稳定生产的保障。回转窑窑头出现正压反映出球团系统造球、布料、热工制度等方面的不足,通过对其进行梳理和分析,采取相应的措施,彻底解决了窑头正压难题,提高了球团工序生产的稳定性,改善了球团矿的质量。

6 参考文献

[1] 范广全.球团矿生产技术问答(下册)[M].长沙:冶金工业出版社,2010:354-355.

[2] 傅菊英,朱德庆.铁矿氧化球团基本原理、工艺及设备[M].长沙:中南大学出版社,2007:146 -147.