葛慧超1,陈红升2

(1日照市产品质量监督检验所,山东 日照 276826;2 日照钢铁有限公司,山东 日照 276806)

摘 要:对矮胖型小高炉开炉快速达产实践进行总结分析,合理的开炉料填充是开炉的关键,对于矮胖型高炉要疏通边缘气流的同时,更要疏通中心气流。通过合理的填充开炉料和进行高炉快速开炉技术,开炉 6 d 利用系数达 3.36 t/(m3·d),实现了开炉快速达产。

关键词:高炉;矮胖型;开炉;炉料;气流

1 前 言

高炉开炉在安全的基础上追求快速达产达效。近些年,日钢对传统中小高炉进行了扩容改造,在充分利用原高炉框架的基础上,采用砖壁合一薄内衬炉型、降低炉腹角等设计,以达到改造扩容的目的。改造后的高炉炉型为矮胖型,日钢对改造后高炉的开炉及操作积累了丰富经验。4# 高炉于 2014年 8 月 21 日 19:58 点火送风,次日 6:58 出第一炉铁,27日产铁2 523.4 t,初步达到3.36 t/(m3·d)的设计利用系数。因准备充分,组织得当,开炉期间总体炉况稳定顺行。

2 开炉实践

2.1 高炉设计参数

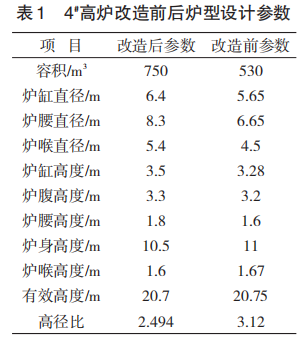

4# 高炉第三代炉龄为薄壁矮胖炉型,设计炉容750 m3,在第二代530 m3 厚壁瘦高炉型的基础上扩容改造而来,高炉设计参数如表1所示。

改造后的高炉炉腹角由81.12°降至73.94°,相应高径比由 3.12 降为 2.494,由高瘦型改造为矮胖型。

2.2 开炉前准备工作

2.2.1 设备调试

高炉开炉要求所有机械设备、电气设备、控制设备高度可靠,实现无故障运行;要求铁水处理系统畅通无阻,铁水有可靠的出路;要求煤气系统有足够的放散能力和足够的煤气用户;要求冲渣系统工作可靠,水渣有可靠的出路;要求备足原燃料,能适应强化冶炼的需要。完成以上工作后可进行高炉烘炉。

2.2.2 高炉烘炉

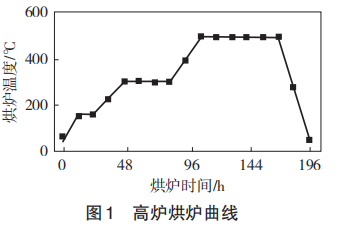

4# 高炉于 2014 年 8 月 11 日 11:28 分开始送风烘炉,风温75 ℃(全冷风),初始风量500 m3 /min,然后根据烘炉曲线调整风温风量,使升温速度和恒温控制达到要求,烘炉过程如图1所示。

由图 1 烘炉曲线可知,本次烘炉在 300 ℃和500 ℃进行充分保温,以便使耐火砖中SiO2缓慢且充分的完成相变,但是经查阅相关资料[1],SiO2在180~270 ℃由 β-白硅石向 α-白硅石转变,在573 ℃由 β-石英向 α-石英转变,所以烘炉温度应该达到573 ℃并保温一定时间,这是高炉烘炉需要改进的地方。

2.3 高炉开炉料的填充原则

2.3.1 炉缸填充

为保护生态环境,避免毁坏森林,目前高炉多采用全焦开炉方式,而本次高炉开炉充分利用当地条件,采用质地坚硬的果木柴开炉,既经济环保,又利用传统木柴开炉点火温度低、灰分少及利于开炉出铁等优势。本次开炉炉缸全部采用果木柴填充。

2.3.2 含铁炉料起始位置

高炉开炉过程的关键是软熔带的形成,软熔带形成时高炉透气性迅速降低,风量萎缩,如何平稳过度是开炉进程的关键。传统高炉开炉含铁炉料起始位置多在炉身中下部,现在高炉开炉多利用极低的负荷降低含铁炉料的起始位置至炉身下部或炉腰上部,以上负荷递增,以便软熔带的逐步形成,高炉操作压量关系平稳过度。本次开炉,由于利用木柴填充,加之考虑原燃料条件,含铁炉料起始位置定在炉身下部(炉腰上沿约1.5 m位置)。

2.3.3 布料方式

传统高瘦型小高炉开炉布料,主要是充分发展边缘气流,确保风量及压量关系稳定,促进开炉进程,但对于矮胖型高炉,不仅需要发展边缘气流,同时更要疏通中心气流,确保炉缸活跃,利于渣铁排放;原则上炉身中下部负荷料采用单环布料,以发展两股气流;炉身上部焦炭分环布料,塑造焦炭平台,矿石仍然单环布料,即焦炭最小布料角度小于矿最小角度,避免矿石滚至中心,原则上中心和边缘不布矿石。

2.4 高炉开炉料装入

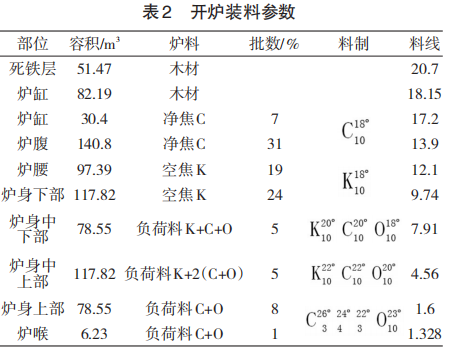

开炉料的配料与填充方案是确保高炉顺利开炉的关键。根据日钢高炉开炉的经验,结合原燃料条件,确定开炉料结构:高碱度烧结矿72%+低碱度烧结矿15%+球团7%+块矿6%。负荷料的选择:矿批8 000 kg,焦批2 900 kg,焦炭负荷2.76。空焦:焦批2 900 kg+白云石600 kg+萤石120 kg。全炉焦比2 846 kg/t;炉渣碱度0.92;初次铁水含硅3.0%。高炉开炉装料详见表2。

2.5 开炉操作

2.5.1 确定送风风口

根据以往开炉经验,开炉采用10个风口送风,铁口上方6#~10# 风口送风,其余间隔堵泥,16个风口总面积为 0.166 2 m2,堵完风口后风口面积为0.103 9 m2。

2.5.2 炉内操作

8 月 21 日 11:00 开炉料装料完毕,11:26 起送 冷风(105 ℃)预热整个料柱,同时吹出粉尘,利于点火后炉况顺行。

当日 19:58 点火送风,点火风压 50 kPa,风量900 m3 /min,风温720 ℃,点火初期由于料柱充分预热,风压未有明显波动;22日0:58送煤气,之后高炉逐渐加风至 190 kPa,5:00—8:00 由于负荷料开始软熔滴落,风压逐步萎缩至155 kPa,6:58开铁口出第一炉铁。随着高炉出铁,高炉逐步加风提压,13:25 开 13#、6# 风口,高炉进一步加风提压,24:00开始喷煤,至 23 日 11:00,风压加至 265 kPa,顶压 165 kPa,风量 1 530 m3 /min(堵 2 个风口)。高炉仅用 39 h 各项参数调节完毕,高炉基本达到正常水平。期间未没有出现崩滑料、悬料等炉况,但出现偏料情况,其中东尺 4.03 m,西尺 4.97 m(铁口方向),随着开风口及装料制度的调整,逐步消除。

2.5.3 炉前操作

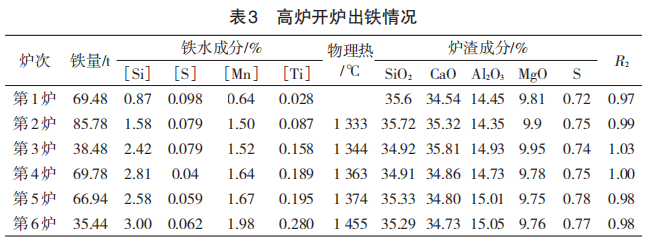

高炉 8 月 22 日 6:58 在送风 11 h 后,高炉开铁口出第1炉铁,料柱透气性较好,风压155 kPa,风量1 100 m3 /min,比以往经验多 200 m3 /min,所以整体出铁较为顺利;但是由于开炉出铁[Si]偏低,加之[Ti]偏高,渣铁整体流动性较差。另外炉渣Al2O3含量 14%~15%,对此配加 MgO,渣中镁铝比按 0.65进行配料计算,以保证渣的流动性。开炉出铁情况如表3所示。

2.6 高炉参数优化

后续随着炉况的逐步稳定,全开风口,并优化布料制度,沿用“平台+漏斗”的布料模式,塑造合理的焦炭平台,对矿石分环布料,疏通两股气流、稳定压量关系的同时,提高煤气利用率。主要布料制度:![]()

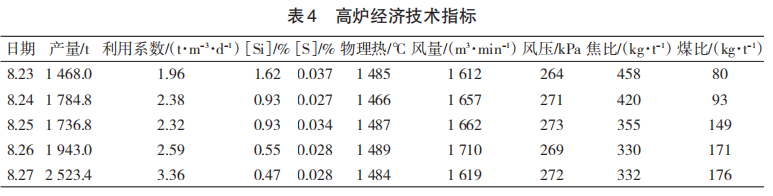

8 月 26 日富氧系统检修完毕,高炉开始富氧,并对各项参数进一步调整,8 月 27 日高炉开炉 6 d后,风压达到270 kPa,利用系数达到3.36 t/(m3·d),达到设计指标。开炉后高炉经济技术指标如表 4所示。高炉不仅实现快速达产,同时燃料比将至510 kg/t以下,取得了良好的经济技术指标。

3 结 论

3.1 对于矮胖型高炉开炉,开炉料的填充是开炉操作的关键,由于高径比降低,炉腰直径比改造前提高24.8%,填充料要疏通边缘与中心两股气流,尤其是中心要塑造合理的漏斗,确保中心气流的畅通。

3.2 本次开炉由于炉料填充合理,点火送风后压量关系平稳,点火送风初始风量较大,风压155 kPa时,风量达1 100 m3 /min;另外,送风前对料柱进行8h冷风吹扫,料柱透气性良好,导致风多料块,开炉炉温偏低,第 1 炉[Si]仅 0.87%,比理论值低 3.0%,所以开炉焦比应在3 000 kg/t以上。

3.3 送风点火后,出现偏料现象,造成原因是堵风口不均匀,传统开炉方式,考虑利于出铁,铁口上方风口均不堵,本次亦是铁口上方 6#~10# 风口未堵泥,导致炉缸工作不均匀,对矮胖型高炉,应注重气流的均匀分布,应所有风口交叉堵泥,开炉气流分布就是正常炉况气流分布。

3.4 本次开炉点火送风前累计打压5次,对送风系统、高炉本体、煤气系统的漏点进行了充分的焊补,开炉后杜绝了外围影响引起的休减风情况,加快强化冶炼进程。

参考文献:

[1] 范广权.高炉炼铁操作[M].北京:冶金工业出版社,2010.