杨 斌,吴友文

(酒钢集团宏兴股份公司钢铁研究院,甘肃 , 嘉峪关,735100)

摘要:高炉中喷吹干熄焦除尘灰(工艺焦粉),不但可以降低生铁成本,在一定程度上也可以缓解适合高炉喷吹的无烟煤资源短缺的弊端,对环境保护也有积极的意义。对评价高炉喷吹用燃料的各项可行性指标,如燃料的化学成分、燃烧性、着火点、爆炸性、发热值、反应性、可磨性等进行系统研究和分析。通过对干熄焦除尘灰代替部分高价无烟煤,有利于钢铁企业降低成本、提高废弃资源的利用率,也有利于节能减排,提供高炉喷吹技术指导。

关键词:干熄焦除尘灰;着火点;燃烧率;反应性;可磨性;优化喷吹结构

1 前 言

国内高炉冶炼生铁成本居高不下,固体废弃 物等资源循环利用较低。干熄焦除尘灰是炼焦工艺的副产品之一,长期以来无法高效率地利用该资源。近年来,我国钢铁行业面临着优质原燃料资源日渐匮乏、行业竞争激烈、钢铁产品利润下降、钢铁企业经营压力巨大的严峻挑战 [1]。采取有效措施降低生产成本成为钢铁企业走出困境的唯一出路。随着高炉的大型化及节能减排的深入开展,绿色制造及对固体废弃物的回收综合利用等措施成为炼铁的重要研究方向。干熄焦除尘灰是炼焦工艺的副产品,据统计,焦化厂产生的干熄焦除尘灰约占焦炭产量的 4.0%左右。以往将干熄焦除尘灰再利用的方法主要是作为原料用于烧结工序,由于其粒度较小,容易被气流抽走,造成干熄焦除尘灰没有充分利用,燃耗升高、烧结的产量、质量以及成本控制造成一定的影响。

如果不采用上述办法处理,长期堆存会对环境造成严重的污染,因此,有部分企业尝试用干熄焦除尘灰在高炉喷吹。

2 燃料成分

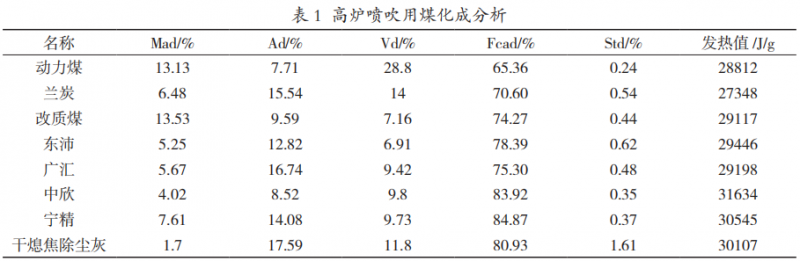

高炉使用过的喷吹用燃料种类较多,曾先后使用过的重油、无烟煤有宁精、东沛、中欣、广汇、焦炉煤气、天然气、塑料、麦秸秆等,也曾少量配加使用过兰炭粉、兰碳块,但总体基本保持动力煤配比较低的喷煤结构,喷吹燃料成本较高。近几年来,为降低喷吹成本,在对各单种煤基础性能指标进行实验室研究的基础上,对高炉喷燃料结构进行不断优化。首先,由于动力煤挥发份较高,价格较低,增配动力煤配比后不但可以降低喷吹煤成本,还能促进混合煤粉的充分燃烧,降低燃料消耗。其次,引进一种改质无烟煤、兰炭、焦化除尘灰等,焦化除尘灰也是以高挥发分的弱黏结或不黏结性煤为燃料,经低温干馏炭化,提取煤中焦油物质和大部分挥发分后的变焦产品,所不同的是焦化除尘灰、兰炭是在 1000℃、600℃左右的温度下干馏产物,而改质煤煤是在 400℃左右的温度下干馏产物,因而三者成份及性能大有差别 [2]。为弄清各种煤的基础性能指标,对高炉常用喷吹煤进行了实验室实验与研究。高炉常用喷吹煤化学成分结果见表 1。

从表 1 元素分析结果看出,高炉喷吹用燃料中挥发分在 6%~28.8% 之间,动力煤为烟煤,挥发分为 28.8%;兰炭粉的灰分含量均较高,分别达到 15.54%;改质煤水分含量最高,广汇煤灰分最高,在配煤时要注意高水分和高灰分煤种的配加比例。单燃料的发热值均在 27000J/g 以上,发热值较高。从工业分析结果可以看出,虽然干熄焦除尘灰的挥发分较动力煤低,但是由于含碳较高,所以干熄焦除尘灰热值较动力煤、兰炭、改质煤、东沛、广汇较高。各单种煤发热值从高到低排序为:中欣、宁煤、东沛、干熄焦除尘灰、广汇、改质、动力煤、兰炭。动力煤硫含量最低,为 0.24%,其它 8 种燃料中干熄焦除尘灰含量硫高 1.61%,在调整燃料结果时要注意炉温和炉渣碱度控制,确保铁水质量。

3 喷吹燃料的性能

3.1 高炉喷吹燃料的燃烧率

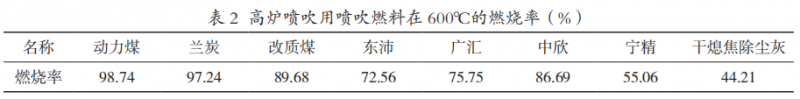

喷吹燃料的燃烧性的好坏,直接影响煤粉喷入高炉内利用率的高低,因此非常有必要对各类喷吹喷吹燃料的燃烧性进行研究。实验室检测 8种常用喷吹燃料燃烧性指标见表 2。

从表 2 可以看出,干熄焦除尘灰的燃烧性能较差,其煤粉燃烧率只有 44.21%,明显低于无烟煤和烟煤。烟煤的挥发分质量分数比较高,快速热分解和挥发分的燃烧速度都 比较快。焦化干熄焦工艺除尘灰内碳的形态与焦炭完全相同,结构致密,燃烧过程主要以层状燃烧为主,燃烧速度较低。

3.2 喷吹燃料的反应性

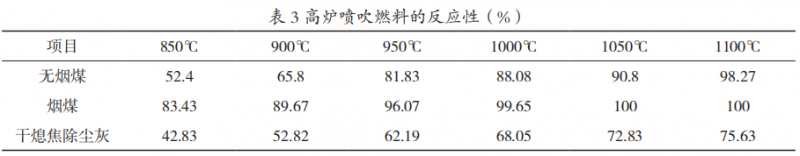

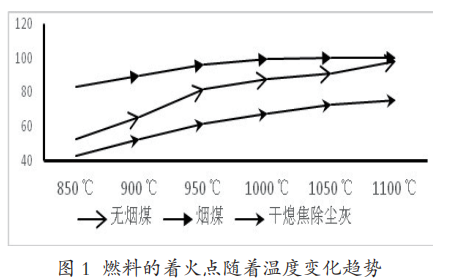

由于高炉直吹管的风速快,煤粉在高炉风口前停留的时间很短,煤粉的着火点越低,煤粉在高炉风口区域燃烧需要的时间越短,这就越有利于煤粉的充分燃烧,降低未燃煤粉产生的数量;另一方面,煤粉自燃的可能性也就越大,煤粉在磨煤、输送、储存过程中的安全性就会降低。考虑到燃烧和安全两方面的因素,部分钢铁企业规定高炉喷吹用煤着火点不得低于 260℃。高炉喷吹煤种对煤粉着火点的影响见表 3,燃料的着火点随着温度变化趋势见图 1。

从表 3 和图 1 看出,干熄焦除尘灰的反应性最差,在 850℃时的反应性为 42.83%,比烟煤的反应性低约 40 个百分点,干熄焦除尘灰在1100℃时的反应性为 75.63%。干熄焦除尘灰的反应差意味着高炉喷吹时形成的未燃煤粉的活性差且高炉内未燃煤粉的消耗能力变低,从高炉逸出进入重力灰和布袋灰中的碳元素都会增加,导致高炉燃料比升高。同时,未燃煤粉也可能伴随液态渣铁进入炉缸,降低炉缸温度,大量富集会造成炉缸不活跃和炉缸堆积 [3]。

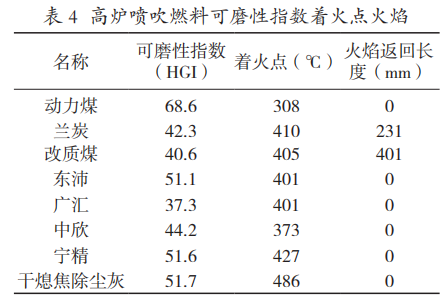

3.3 喷吹燃料可磨性指数着火点火焰

依据 GB 2565-1987 煤的可磨性指数测定方法 ( 哈德格罗夫法 ) 来测定本次试验材料的可磨性指数 HGI。实验设备为 CHK60 哈氏可磨性指数测定仪。测试前将已制备好的试验试样( 粒度为 0.63~1.25mm) 进行干燥处理 : 将试验试样放置在恒温 105℃的干燥箱中干燥 120min 以上。测定过程为称取 (50±0.1)g 的试验试样并倒入干净的研磨机内,设定转速为 (60±0.25)r/min,随后将研磨好的试验试样用 200 目 (75μm)筛子充分筛分, 对200 目 (75μm) 筛上试样称重,再用 (50±0.1)g 减去称重值得到筛下值 W。

最后用公式计算试验试样的哈氏可磨性指数HGI:HGI=13+6.93×W,式中 :HGI 为哈氏可磨性指数;W 为 (50±0.1)g 减 去 200 目 (75μm) 筛 上试样称重值;着火点的测定依据 GB/T18511-2001煤的着火点的测定方法来测定本次试验试样的着火点。试验设备为R BX03 煤粉着火点测定仪。

测试前将试样粒度破碎至 3~5mm,并在恒温 80℃的干燥箱中干燥 120min。测定过程为:用量筒量取约 10mL 试样分别放入着火点测定仪中,安装好试验设备,打开氮气阀及空压机,调整流量至400mL/min,控制升温速度为 10~20℃ /min。当试样温度差值加大时,着火点已测定,存储试验数据,断电、停气。观察时间温度曲线,找出温差开始加大时的温度点,即为该试样的着火点。高炉喷吹煤种对煤粉可磨性能的影响见表 4。

从表 4 看出,按照哈氏可模性分级标准,干熄焦除尘灰属于较好磨的燃料。由于高炉直吹管的风速快,煤粉在高炉风口前停留的时间很短,燃料的着火点越低,煤粉在高炉风口区域燃烧需要的时间越短,这就越有利于煤粉的充分燃烧,降低未燃煤粉产生的数量;另一方面,燃料自燃的可能性也就越大,燃料在磨煤、输送、储存过程中的安全性就会降低。考虑到燃烧和安全两方面的因素,部分钢铁企业规定高炉喷吹用燃料着火点不得低于 260℃,燃料的可磨性代表一定磨煤工艺条件下,不同煤粉所能破碎的程度。可磨性好的煤粉可以在较短的时间内达到所要求的粒度,有利于提高制粉效率和产量,降低制粉所消耗的电能和成本。而可磨性差的煤粉则降低生产效率,增加成本。一般要求煤粉的可磨性指数在60~90HGI 较为合适。煤的可磨性影响磨煤机的台时产量,酒钢各单煤中动力煤的可磨性指数最高,为 68.6HGI,东沛、宁煤次之,广汇煤可磨性最低。各单煤的可磨性排序为:动力煤、干熄焦除尘灰、宁煤、东沛、兰炭、改质、中欣、广汇。

着火点指标可为煤粉制备设备选型、干燥介质温度确定及工艺参数控制等提供依据。高炉喷煤过程中希望煤粉能快速着火、迅速燃烧。因此,煤粉的着火点低一点好;但低着火点的煤粉仓贮时又易着火爆炸。因此设计煤粉喷吹系统时,应充分考虑两方面因素,烟煤的着火点温度相对较低 296℃;干熄焦除尘灰的着火点温度相对较高,达到 486℃,在磨煤、输送和储存工艺过程中的安全性非常高,基本上不存在自燃和爆炸的危险。从实验室检测结果看出,高炉各单煤的着火点在 308~486℃之间,能够满足喷吹用燃料对着火点的要求。其中干熄焦除尘灰着火点最高为486℃;动力煤着火点最低为 308℃。单煤着火点从高到低的排序结果为:干熄焦除尘灰、宁煤、兰炭、改质、东沛、广汇、中欣、动力煤。

此外,从实验室检测结果看出,改质煤的火焰返回长度达 401mm,属于爆炸性较强的煤种,但其挥发分为 7.16%,达到无烟煤的级别,这可能与其改质后的结构有关;兰炭的火焰返回长度为 231mm,属于爆炸性煤,其它单煤的火焰返回长度均为 0mm,为无爆炸性煤。通过合理搭配,同时将系统氧含量控制在 10% 以内,7 种煤均可满足高炉喷燃料安全性要求。改质煤由于爆炸性较强,在配煤时要加以注意,其配比不宜太高。

燃料的爆炸性过高会在生产中引发安全隐患,一般认为干燥无灰及挥发分低于 10% 的煤基本没有爆炸性,高于 10% 为有爆炸性,高于 25% 为强爆炸性煤。

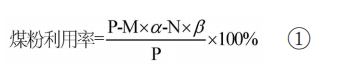

3.4 燃料利用率分析

煤粉燃烧率通过高炉煤粉燃烧率通用模型计算得出其结果,干熄焦除尘灰的燃烧性能较差,其煤粉燃烧率只有 44.21%,明显低于无烟煤和烟煤。烟煤的挥发分质量分数比较高,快速热分解和挥发分的燃烧速度都比较快。焦化干熄焦工艺除尘灰内碳的形态与焦炭完全相同,结构致密,燃烧过程主要以层状燃烧为主,燃烧速度较低,为弄清煤粉在高炉内的利用率情况,为弄清煤粉在高炉内的利用率情况,对高炉除尘灰进行岩相分析,根据岩相分析可计算高炉煤粉利用率情况 [4],具体计算结果见表 5。

式中:P- 高炉煤比,kg/t;M- 吨铁重力灰量,kg/t;ɑ- 重力灰中未燃煤粉含量;N- 吨铁布袋灰量 kg/t;β- 布袋灰中未燃烧煤含量。

由表 5 数据和公式①计算,高炉优化配煤结构后,煤粉利用率达到 99.1%,较优化前的97.9% 提高了 1.2%,说明高炉动力煤配比提高到36%,并增配 12% 焦化除尘灰后,煤粉燃烧性变好,燃烧更加充分,煤粉利用率提高,有利于降低燃料消耗和燃料成本。

实时掌握原煤燃烧率的波动变化对保证喷煤的安全和稳定十分必要。燃烧率的方法采用常用的静态热重法(热重法(TG 或 TGA):在程序控制温度条件下,测量物质的质量与温度(或时间)关系的一种热分析方法)。为便于分析,选择燃烧温度达到 500℃、600℃和 700℃时的燃烧率。

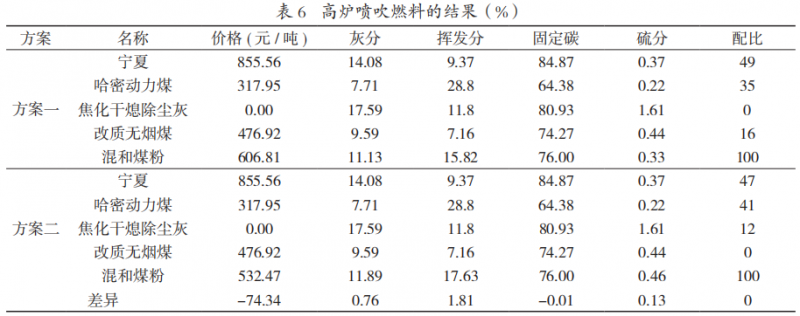

4 优化高炉喷吹调整

高炉喷吹煤基本维持“35% 动力煤 +55% 无烟煤 +10% 改质无烟煤”的配煤结构,这种配煤结构的好处是煤粉成份相对稳定,混合煤粉固定碳较高,固定碳达到 76.6% 左右,但是由于酒钢地处西北,优质无烟喷吹煤资源紧缺、价格高,造成喷吹成本高。为降低喷吹成本,逐步提高了动力煤配比和配加焦化干熄焦除尘灰。在提动力煤配比之前,对三个喷煤系统设备、管道及阀门系统进行强化,减少漏风情况,另外对喷煤系统技术操作标准进行修订、完善与细化,根据各煤种着火点及爆炸性指标严格控制系统温度、氧含量及 CO 含量,确保系统安全[5]。具体配燃料结构优化调整见表 6。

从表 6 得出,高炉喷吹焦化除尘灰后,混合燃料中的固定碳和其它成分保持不变,但高炉喷吹燃料成本由 629.53 元 /t 下降至 557.47 元 /t,节约 72.06 元 /t,高炉喷吹焦化除尘灰可以增加动力煤比例和降低燃料成本及改善环境。

5 结 论

⑴通过实验室试验研究,高炉使用的动力煤、宁精无烟煤、改制煤、焦化除尘灰均可满足高炉对喷煤的质量要求。

⑵将焦化除尘灰用于高炉喷吹,配加比例12%,替代了部分价格较高的无烟精煤,拓宽了资源渠道,焦化除尘灰属于爆炸性弱的燃料,提高高炉喷吹的安全性。

⑶干熄焦除尘灰符合高炉喷煤工艺 过程的质量要求,在缺乏合理利用途径的条件下,高炉喷煤少量配加,影响磨煤机的台时。同时借助于烟煤配比的提高、煤粉可磨性改善,可有效中和广汇可磨性较差的缺点。

⑷干熄焦除尘灰代替部分高炉喷吹无烟煤,不但可以降低喷煤成本,在一定程度上也可以缓解适合高炉喷吹的无烟煤资源短缺的弊端,对环境保护也有积极的影响。

⑸低成本炼铁不仅降低综合成本,从某种意义来看,也是资源综合利用的一种方式。从炼铁的发展历程来看,每一种新资源的开发利用都可以是降低生铁综合成本、资源综合利用的进步。

参考文献

[1] 李新创 . 优化产业布局提高钢铁竞争力 [J]. 中国冶金 ,2015,06.

[2] 张春霞 , 王海风 , 张寿荣 . 中国钢铁工业绿色发展工程科技战略及对策 [J]. 钢铁 ,2015,10.

[3] 刘国庆 , 刘清才 , 姚璐 . 干熄焦除尘灰与低灰煤混合燃烧特性及动力学 [J]. 过程工程学报 ,2015,02.

[4] 王洪顺 , 周永平 , 张国星 . 干熄焦除尘灰代替部分喷吹煤的研究与应用 [J]. 燃料与化工 ,2014,04.

[5] 姜曦 , 周东东 . 近年来中国大高炉生产指标浅析 [J]. 炼铁 ,2016,03.