郭永贵 任全军 郭有林

(河钢集团宣钢公司焦化厂)

摘要:介绍了装煤车对位、装煤、推焦车平煤等操作方法,实现炭化室内煤料装满、平透、压实、机焦侧不缺角。在不缩短结焦时间和不变配煤比的情况下,尽可能多的增加单孔装煤量,提高焦炭产量,改善焦炭质量;降低炉顶空间温度,减少石墨的生长;降低炼焦耗热量,提高焦炉的热工效率;提高推焦、装平煤等设备利用率,节约备品备件费用;避免了炉体局部高温,延长了焦炉的使用寿命;在增加焦炭产量的同时,同时大大降低了对环境的污染。

关键词:单孔装煤量;平煤;螺旋;石墨;

0 引言

宣钢焦化厂2008年投产的5#、6#焦炉为JN60-6型复热式焦炉,孔数50×2,随着高炉大型化,对焦炭的产量和质量要求越来越高,如何提高焦炉的产能,增加焦炭产量,提高焦炭质量,最大限度地满足炼铁的生产需求,并且有助于降低煤气消耗和节能减排。提高焦炭产量可以通过缩短周转时间、改善配煤结构增加低挥发份优质焦煤的配量、提高来实现,但缩短周转时间对炉温、焦炭质量有较大影响,改善配煤结构会增加配煤成本,因此,提高单孔装煤量是实现焦炉增产高效的最好方法。在不缩短结焦时间和不变配煤比的情况下,尽可能多的增加单孔装煤量,提高焦炭产量,改善焦炭质量;降低炉顶空间温度,减少石墨的生长,降低炼焦耗热量,提高焦炉的热工效率;提高推焦、装平煤等设备利用率,节约备品备件费用;避免炉体局部高温,延长焦炉的使用寿命;在生产更多焦炭的前提下,最大限度的降低对环境的污染。所以提高单孔装煤量是焦炉生产的研究和工作重点。焦化厂5#、6#焦炉投产以来,紧紧围绕提高单孔装煤量、增加焦炭产量做工作,本发明通过规范、执行装平煤操作方法,提高单孔装煤量,进而实现焦炉的增产增收和节能环保。

1 影响单孔装煤量的因素

根据焦炉装平煤生产操作实际情况,认真分析了影响制约生产操作及单孔装煤量有以下因素:

1.1煤车装煤机械和螺旋高低转数,影响内炭化室煤料堆密度。。

1.2推焦车平煤杆结构和平煤杆在炭化室内有效行程,是影响炭化室内煤料装满、平透、压实及焦侧是否缺角的主要因素。

1.3装平煤操作质量直接影响炭化室煤料装满、压实、拉平和装匀。涉及装煤车下煤及推焦车平煤两个操作的技术协调和配合。在具体操作中,因煤车下煤较快、平煤程序不适而造成螺旋堵塞的现象也时有发生。

1.4炉内结有石墨,石墨是荒煤气在高温下裂解的炭粒逐渐沉积而成的,石墨增长的速度与炭化室内温度有直接关系,炉内如果结石墨很多,对装煤量有很大影响,并恶性生产操作。

2 提高单孔装煤量具体实施方案

2.1提高5#6#装煤车螺旋转速

我厂5#6#装煤车下煤方式为螺旋式,在保证装煤过程中不挤煤和除尘效果的情况下,尽可能提高装煤车螺旋高低转数,将5#6#煤车螺旋转数低转由350调为450转/分,高转由750调为900转/分。

2.2调整5#6#推焦车平煤杆前后限,改造平煤杆结构

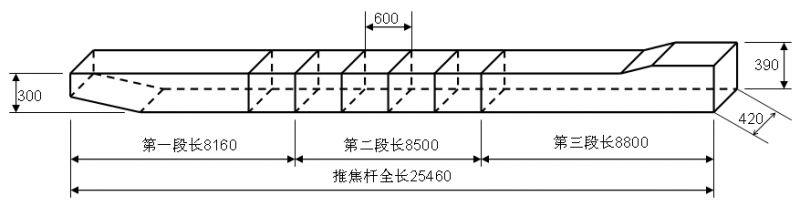

将5#6#推焦车平煤杆各加长600mm,保证平煤杆全长25460mm,行程达到16600mm,调整了平煤杆前后限位,保证进入炭化室有效长度15900mm,保证平煤杆到前限位时,平煤杆头距离焦侧炉门砖200mm,并且将斜型平煤杆头改造为船形箱体式结构,平煤杆在向前运动平煤时,能够起到向前推煤和压实的作用,杜绝焦侧炭化室缺煤、缺角的现象。平煤杆结构如下图:

平煤杆示意图

改造后焦侧缺角现象大有改观;并提高炭化室内煤料堆密度和减少带回大量的余煤,节约了装煤时间,增加了单孔装煤量,也大大降低了余煤回送系统设备的磨损。

2.3优化装平煤操作:

2.3.1定期对煤车煤斗、装煤口和螺旋给料机进行清理,保证装煤时下煤快速顺畅,提高下煤速度和冲力。

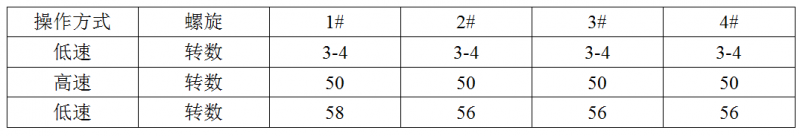

2.3.2装煤车螺旋给料器有高低转速两种,高转速可提高下煤速度和冲力,增加煤的堆比重,因此装煤时,螺旋应尽早切换为高速,但过早容易造成挤煤,我们经过操作实践摸索,确定出以下装煤切换高低速时机,以低速启动螺旋给料机,3-4转切为高速装煤至50转后改为低速装煤直至完毕,此换速过程可力求高速装煤,增加装煤量,又避免造成挤煤,影响生产。

2.3.3装满煤是在平通的前提下,尽量使炭化室有效空间被占满,从而达到多装煤的目的,提高煤车、推焦车和炉顶工实际操作技能及责任心和相互配合作业的能力,进而实现提高单孔装煤量的目的。

2.3.4通过对以前的单孔装煤量、煤线、焦线的统计和分析,总结出5#6#煤车基本螺旋转数如下表:

每班接班前,必须了解上班装煤转数,装煤量、配煤水分等情况,实际装煤时根据装煤量和所测煤线进行适当调整当班的装煤转数,以保证整个炭化室装煤均匀,减少焦饼凹凸不平和缺角现象的发生。

2.3.5选择合适的平煤时机,过早容易损害平煤杆,过晚易造成挤煤,经过实践摸索确定,煤车装煤到50转开始平煤,为了保证焦侧不缺角,焦侧1#螺旋要多装2-3转。

2.3.6保证一定平煤时间,平煤不好,影响炉顶操作,严重时可造成堵眼难推焦,长杆与短杆要结合使用,具体为:1趟长杆(平煤杆进入炭化室有效长度15900mm)-2趟短杆(平煤杆进入炭化室有效长度8160mm)-1趟长杆-2趟短杆-1趟长杆,特别是最后一趟长杆必不可少。

2.3.7针对不同的配煤水分和细度,采用不同装煤方法,以实现装煤量的最大化:

A、对于水分约10.0% ,细度约68%时的煤,采用正常装煤方法,此种煤的堆密度比较适中,装煤开始后螺旋在3转时切为高速状态, 50转时开始平煤降为低速,56转(58转)停止装煤。平煤时采用半拉出平煤杆的方法进行平煤。

B、对于水分在11.0%以上,细度在65%~68%的煤,装煤时不能过多,因这种煤的堆密度比较大,成焦后收缩较小,并控制煤线在300以上,平煤时采用全拉出平煤杆的方法进行平煤。

C、对于水分在l0%以下,细度在68%以上时的煤,一般采用强化装煤方法,即装煤到5转时切为高速状态, 52转时开始平煤,平煤时停装5-10秒钟左右,以利于将炭化室内煤压实,再开始装煤并降为低速,到58转(60转)停止装煤。高速转不能过多,防止挤料。

2.4石墨的清理

炭化室内如果结石墨很多,对装煤量有很大影响,形成了恶性循环:装煤不足——炉顶空间温度过高——结石墨严重——装煤不足。

2.4.1在保证焦炭质量的情况下,尽可能降低焦饼中心温度950-1000℃和炉顶空间温度780-800℃,以控制石墨的增长。

2.4.2石墨清理方法:炉顶空间石墨采用推焦杆头安装刮刀,刮刀大小随石墨多少而调节,并安装石墨吹扫风管,对炉墙石墨进行吹扫,炉口部位用钎子捅掉,防止石墨影响装煤;在出炉过程中随时检查机焦侧炉墙石墨生成情况,发现石墨厚度>10mm必须用铲子清理,尽可能保证炭化室有效空间最大化,防止因石墨造成难推焦而恶化生产。

3 实施后效果

装平煤技术的创新,实施后有以下效果

3.1使装煤速度快,缩短操作时间,在配煤比不变的情况下,改善焦炭质量,3.2保证炭化室内焦炭均匀成熟,推焦顺利,延长焦炉使用寿命。

3.3、加强岗位之间联系配合,操作紧密有序,控制好装煤、推焦烟尘。

3.4、针对不同的配合煤水分和细度,煤车采用不同的螺旋转数,提高炭化室内煤料堆比重。

3.5、调整平煤杆的前后限位,保证平煤杆伸入炭化室的长度,保证焦侧不缺角。

3.6、改造平煤杆结构,提高炭化室内煤料堆密度和减少带回大量的余煤,节约了装煤时间,增加了单孔装煤量,大大降低了余煤回送系统设备的磨损。

3.7、控制、清理炭化室内炉墙石墨,实现炭化室有效空间最大化,增加单孔装煤量,改善热工效率,降低煤气消耗,杜绝难推焦现象的发生。

3.8、实现了焦炉生产稳定顺行。

4 结语

炼焦装平煤技术的创新,使岗位人员操作联系紧密,装煤、推焦过程顺利进行,烟尘控制效果明显,在不缩短结焦时间和不变配煤比的情况下,提高了焦炭产量,改善了焦炭质量,节约备品备件费用,提高了热工效率,降低了煤气消耗,减少了炉体维护,延长了焦炉使用寿命。