雷 鸣1 张明星1 杜 屏1 刘 潮2 魏红超2

( 1. 江苏省沙钢钢铁研究院,江苏 张家港 215625; 2. 江苏省沙钢集团有限公司炼铁厂,江苏 张家港 215625)

【摘要】 沙钢 2500 m3 高炉二代炉役初期,部分风口小套内壁下部出现严重磨损,磨损处 呈沟壑状; 同时发现对应的煤枪出现了弯曲变形,煤枪出口向下偏离风口中心线。使用数值模 拟方法,对比分析了煤枪出口与风口中心线重合、向下偏离两种工况下煤粉的运动。研究结果 表明: 煤枪出口偏离风口中心线时,煤枪出口处煤粉与风口内壁下部接触是导致风口磨损的主 要原因。进一步研究煤枪弯曲变形的原因发现,该高炉经大修后,煤枪直径增大了 1 倍,但载气流量没有相应增加。采用数值模拟计算了不同载气流量下煤枪的冷却强度,发现载气流量偏小,煤枪冷却强度不足,从而导致了煤枪的弯曲变形。据此采取了增加煤枪载气流量的措施,煤枪变形和风口小套磨损得到了有效控制。

【关键词】 高炉;风口小套;磨损;煤枪变形;数值模拟

风口是高炉冶炼送风所必需的重要工艺设备,其寿命的长短直接影响高炉的顺行。风口破损大致有熔损、开裂及龟裂、磨损和曲损 4 种形式[1]。近年来,国内多座高炉曾出现过风口内壁磨损的问题,如宝钢由于煤比过高导致风口磨损[2],武钢由于煤枪角度、位置、煤粉粒度等原因导致风口磨损[3],涟钢因送风不均匀造成风口磨损[4]。

兴澄特钢通过数值模拟发现,风口小套过长、碱金属含量过高、煤枪与风口中心线之间的夹角过大以及煤枪材质的耐磨、耐高温性能差是小套磨损的主要原因[5]。张全等[6]建立了风口小套气固两相流模型,并对喷煤量、风口材质、风口几何尺寸、风口收缩角以及热风速度和煤粉颗粒粒径等因素进行了模拟计算,找出了影响风口小套磨损的主要原因。沙钢对风口内煤粉的运动也进行了数学模拟,得到了煤粉的运动轨迹[7]。沙钢2500 m3 高炉经大修后风口内壁磨损,并根据上述经验对高炉喷煤相关参数进行了调整,但无明显效果,因此,本文对该高炉风口磨损的原因及机制进行了深入研究。

1 风口磨损情况

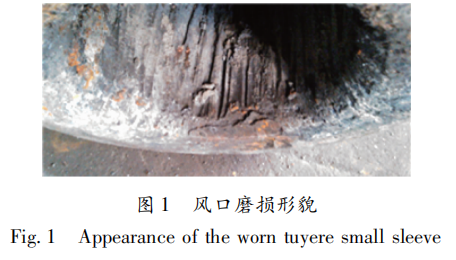

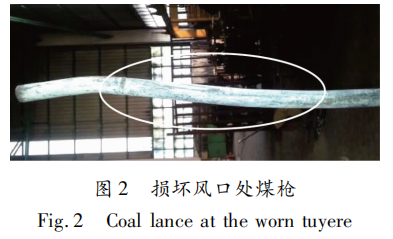

沙钢 2500 m3高炉二代炉役开炉不久,风口内壁频繁磨损,造成风口寿命缩短,高炉频繁休风。磨损形貌如图 1 所示,可见风口内壁下端出现了多条沟壑状磨损痕迹,分析认为是由于煤粉摩擦风 口 内 壁 所 致。该高炉煤枪插入角度为9° ~ 11°,煤枪出口距风口前端约 200 mm,煤粉粒度 < 74 μm( 200 目) 的比例在 70% 以上,煤比为160~170 kg /t,插枪管理严格,在大修前风口小套并未出现内壁磨损迹象。对高炉风口损坏情况的调研后发现,损坏风口对应的煤枪出现了弯曲变形,并向下倾斜,见图2,煤枪出口偏离风口中心线,推测煤粉轨迹发生了变化,并摩擦到风口内壁。

2 风口磨损原因分析

2. 1 煤枪变形对煤粉轨迹的影响

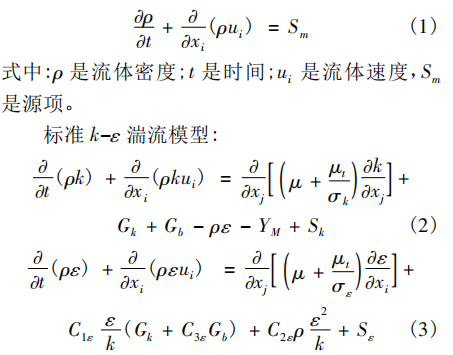

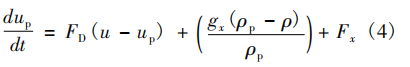

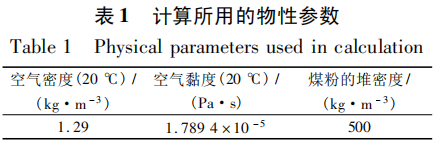

根据现场调研结果,磨损风口的煤枪均出现变形,煤枪下倾约 5° ~ 10°,推测煤枪变形导致煤粉轨迹偏移,摩擦到了风口小套内表面,造成磨损。因此,对煤粉在风口内的运动轨迹进行了模拟,使用 ANSYS FLUENT 商业软件,采用连续性方程、标准 k-ε 湍流模型和 DPM 模型,分别计算了煤枪出口和风口中心线重合、煤枪出口下倾 7° 时煤粉的运动轨迹以及风口内壁的磨损情况。控制方程为:

连续性方程:

式中: k 是湍流动能; ε 是湍流动能扩散; Gk 是由层流速度梯度而产生的湍流动能; Gb 是由浮力产生的湍流动能; YM 是在可压缩湍流中,过渡的扩散产生的波动; C1ε、C2ε、C3ε是常量; σk 和 σε 是 k方程和 ε 方程的湍流普朗特数; Sk 和 Sε 是用户定义的源项。

DPM 模型:

式中: FD( u- up ) 是颗粒的单位质量曳力; u 是流体相速度; up 是颗粒速度; ρ 是流体密度; ρp 是颗粒堆密度; dp 是颗粒直径。

边界条件设为: 热风实际速度 230 m /s; 煤枪载气入口速度 8 m /s; 出口压力 0. 35 MPa; 残差10-3,气体为不可压缩流体。

计算结果如图 3 所示,煤枪出口和风口中心线重合时,煤粉轨迹沿风口中心线周围射出,未接触到风口内壁。煤枪偏离风口中心线 7°时,煤粉轨迹偏离风口中心线,并接触到风口内壁下部,存在磨损,这与高炉风口实际磨损情况相似。因此,认为风口小套内壁磨损是由煤枪下倾变形引起的。

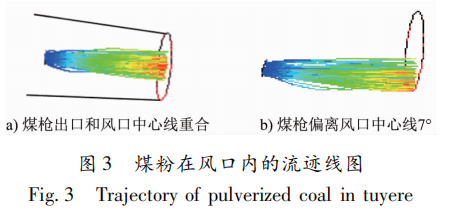

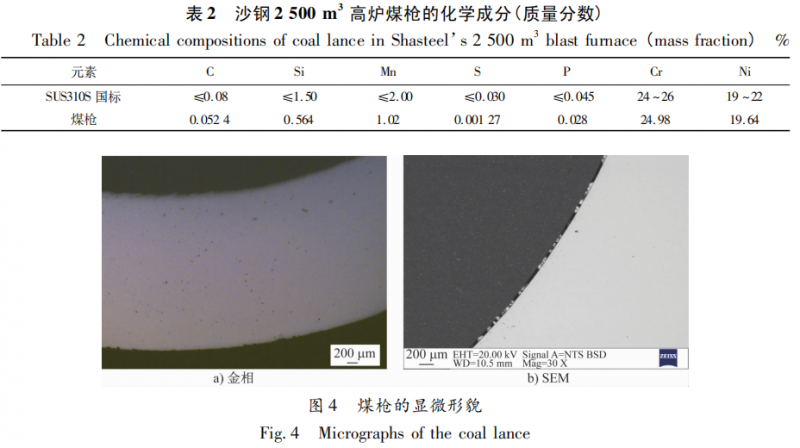

2. 2 煤枪材质分析

由图 2 可知,沙钢 2 500 m3高炉煤枪的枪头部位发生弯曲,弯曲处无磨损、烧损现象。煤枪材质为 SUS310S 耐热不锈钢,和国内多数高炉所用煤枪的材质相同,正常操作时不会变形。但若钢管材质不合格,使煤枪耐高温性能下降,则可能引起煤枪受热变形,因此对沙钢 2 500 m3 高炉的煤枪进行了化学成分分析( ICP 法) ,分别分析了煤枪的焊料、枪头及直段部分,结果如表2所示。由表2可见,沙钢 2500 m3 高炉煤枪的化学成分合格。对煤枪的显微组织进行了金相和扫描电镜分析,未发现裂纹、翘皮等明显缺陷,如图 4 所示。

2. 3 煤枪的冷却

高炉煤枪长期处于 1 200 ℃ 的热风中,工作环境恶劣,主要依靠煤粉载气来冷却,输送煤粉的载气为氮气,不超过 100 ℃。通常载气流量决定了煤枪的冷却状况,若煤枪载气流量偏低,则会引起煤枪的冷却不充分,导致过热变形。高炉经大修后,煤粉的载气流量没有变化,但调查发现,大修后为了提高喷煤量,煤枪的内径由 13 mm 增加到了 26 mm,若载气流量没有变化,载气流速则降低到原来的 1 /4,煤枪的冷却受到影响。据此对大修前后不同载气流速下,煤枪的温度场分布进行了模拟计算。 计算模型如图 5 所示。采用流固耦合方式,模型外侧为固体( 煤枪) ,材质为不锈钢; 内侧为流体( 载气) ,为氮气。模型煤枪长度为 1 m,厚度为 4. 5 mm,内径分别为 13 和 26 mm。计算使用 ANSYS FLUENT 软件,数学模型包括连续性方程( 式( 1) ) 、标准 k-ε 湍流模型( 式( 2) ~ 式( 3) ) 和能量方程[7]( 式( 5) ) :

式中: keff是有效热传导系数; Jj’是组分 j’的扩散通量。

方程( 5) 右侧的前 3 项分别描述了热传导、组分扩散和粘性耗散带来的能量输运。Sh 包括了化学反应热以及用户定义的体积热源项。

模型参数和实际高炉操作参数一致,边界条件设定为:

( 1) 氮气的入口温度为 353 K;

( 2) 热风温度为 1 473 K;

( 3) 氮气流速分别为 30 和 7. 5 m /s;

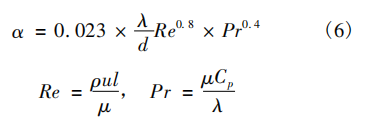

( 4) 煤枪外壁与热风之间的热交换系数由迪 贝斯-贝尔特公式计算得出:

式中: λ 是热风导热系数; d 是风口内径; Re 是雷诺 数; Pr 是普朗特数; ρ 是热风密度; u 是实际风速; l 是风口内径; μ 是热风的动力粘度; Cp 是热风的比热 容。

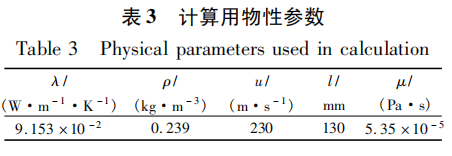

计算所取物性参数( 1 200 ℃) 如表3 所示。

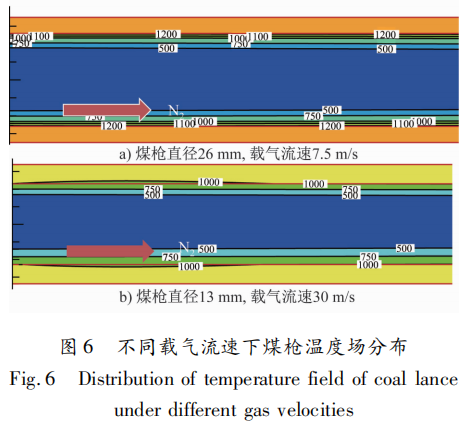

计算结果如图 6 所示,载气流量不变,煤枪直径为 13 mm 时,载气流速为 30 m /s,煤枪温度约1 000 K; 当煤枪直径增大至 26 mm 时,载气流速下降至 7. 5 m /s,煤枪温度提高至 1 200 K 左右。这说明决定煤枪冷却状况的主要因素为载气流速。煤枪直径增大后,若载气流量不变,流速减小,煤枪的冷却减弱。由于 SUS310S 不锈钢的软化温度约 1 123 K,由以上计算结果可知,煤枪直径增大后,枪体的温度高于其软化温度,因此易发生过热变形。

煤粉载气流量不变,煤枪直增大后,载气流速降低,是造成煤枪冷却不足、受热变形的主要原因。煤枪过热变形,直接导致煤枪出口偏离风口中心线,造成风口内壁磨损。

2. 4 措施

经化学分析和数值模拟,发现在材质合格、煤粉流量一定的前提下,造成煤枪变形的主要原因是煤枪内径增大后,载气流速过低,冷却不足,煤枪温度过高,超过了该材料的软化温度,导致煤枪过热变形。因此提出改进建议:

(1))提高输粉的载气流量,使煤枪温度低于软化温度。

(2) 更换煤枪材料,使用更高级别的耐热金属材料。

对沙钢 2 500 m3 高炉采取了第( 1) 种措施,即提高载气流量,增强煤枪的冷却,结果当月变形煤枪的数量大幅度降低,风口磨损也得到了明显改善。

3 结论

沙钢 2 500 m3高炉风口磨损是由煤粉轨迹偏离风口中心线、摩擦风口内壁所引起的,而煤枪过热变形是导致煤粉轨迹偏离中心线的主要原因。经数值模拟计算得出,煤枪变形的主要原因是煤粉载气流量偏小、煤枪冷却不足。提高煤粉载气流量后,煤枪变形明显减小,风口小套内壁磨损得到解决。

参考文献

[1]刘菁.高炉风口破损机理及寿命探讨[J]. 钢铁研究,1998,22( 6) : 11-14.

[2]刘兆宏.宝钢高炉风口使用情况分析[J]. 炼铁,1997,16( 2) ; 6-10.

[3]郑卫国,赵思.武钢 5 号高炉风口损坏原因及对策[J]. 炼铁,2001,20( S1) : 31-33.

[4]陈雪梅,杨文华.涟钢 6 号高炉风口磨损的原因及对策[J]. 炼铁,2009,28( 3) : 25-27.

[5]徐振庭,郭超.兴澄特钢 3 200 m3 高炉减少风口磨损的措施 [J].中国冶金,2017,27( 12) : 40-43.

[6]张全,鄂加强.高炉粉煤喷吹风口磨损模型及应用[J].中南 工业大学学报( 自然科学版) ,2001,32( 4) : 382-385.

[7]雷鸣,张明星. 基于 FLUENT 对高炉风口内煤粉运动的数学模拟[C]/ /第十五届( 2011) 冶金反应工程学会议论文集.沈阳,2011: 530-534.