杨道彬

(南京南钢产业发展有限公司第二炼铁厂,江苏 南京 210044)

摘要: 介绍了南京南钢产业发展有限公司第二炼铁厂通过学习吸取成功经验,并结合自身高炉特点,积极应用多项先进操作技术,促进了高炉操作技术进步,取得了理想的技术经济指标。

关键词: 高炉操作;操作技术;技术经济指标;运用;提升

1 概 述

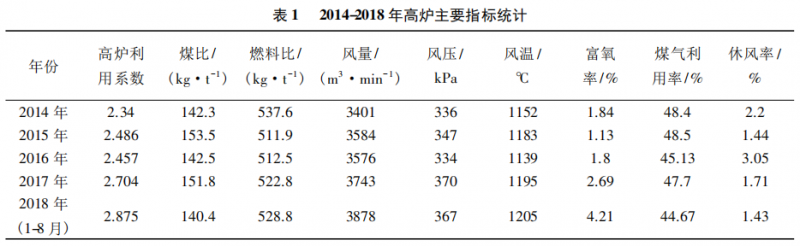

南京南钢产业发展有限公司第二炼铁厂( 以下简称“第二炼铁厂”) 两座 1800 m3高炉( 4#,5#) 分别于 2014 年 1 月 12 日和 2014 年 1 月 24 日开炉投产。投产以来为了尽快提高高炉操作技能,适应大高炉操作特点,炼铁厂技术人员与先进厂家广泛交流,吸取成功经验,并结合自身高炉特点大胆摸索尝试,多项先进操作技术被成功运用到高炉操作中,包括“中心不加焦操作技术”、“高炉休风料精确加入技术”、“高炉定风量定风压操作技术”、“高炉操作数据化管理技术”等。通过高炉操作技术的综合运用,高炉操作者水平得到较大提高,对炉况的掌控能力进一步增强;高炉保持长周期稳定顺行,技术经济指标不断进步,尤其是高炉强化水平得到较大提高,现已处于国内同类型高炉前列。指标统计如表 1 所示。

2 操作技术分析

2.1 高炉中心不加焦技术

中心不加焦操作对原燃料条件、布料平台的合理性、布料的精确性要求较高,操作难度大,但有利于降低消耗。第二炼铁厂从 2014 年 4 月份起进行高炉中心不加焦操作攻关; 对布料矩阵进行优化,搭建合理布料平台,在确保炉况顺行基础上,逐步减少中心焦加入比例,将中心焦比例由 30%降到 20%以下,直至完全取消中心焦操作。

经过近两个月的攻关试验,4#高炉于 2014 年 6月 18 日成功取消了中心加焦操作。在 4#高炉的成功案例基础上,对 5#高炉也大胆调整布料矩阵,逐步减少加中心焦比例,5#高炉于 2014 年 7 月 16 日成功取消了中心加焦操作; 取消中心加焦之后,高炉炉况非常稳定,高炉的抵抗力明显增强,技术经济指标进一步提高。

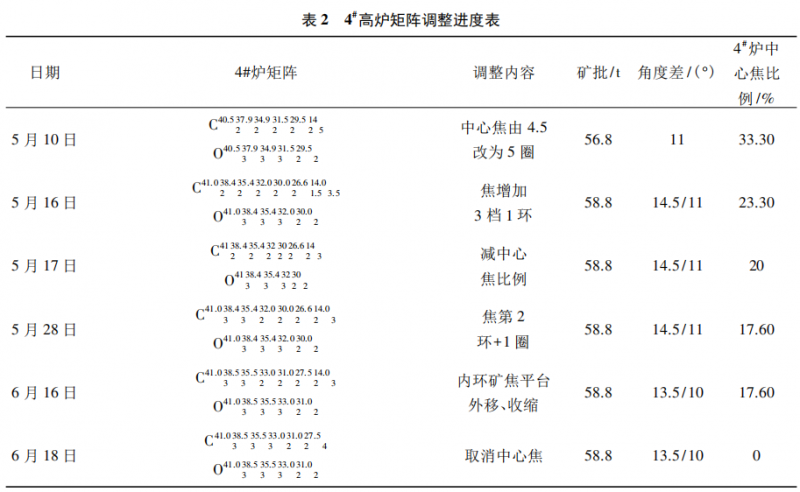

高炉矩阵调整的主要措施如表 2 所示( 以 4#高炉为例,5#高炉参照 4#高炉操作) 。

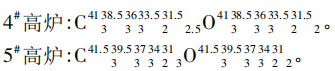

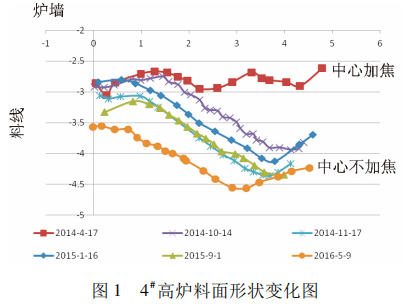

采用中心不加焦操作之后,高炉的料面形状发生本质变化,由中心“馒头”状,变成“平台+漏斗”形状,完全达到了的预期效果( 料面形状如图1所示) 。在日常操作中,利用每次高炉休风机会,对料面进行观察、测量,以此来判断平台的位置,以及平台的宽度和漏斗的深度是否合适,经过不断优化,形成了主流布料矩阵:

矿焦同角度( 41.5°-30°) 、5 环焦+5 环矿、角度差 10°±0.5°。

如图 1 所示,中心加焦时料面形状与中心不加焦时料面形状,两者有本质上的区别。

2.2 高炉休风料精确加入技术

通过经验积累及学习外厂经验,将高炉休风时间和高炉减矿率进行相关分析,找出两者之间的对应关系,编辑计算公式。

在休风时间为 20 h 范围内,休风减矿计算:

( 1) 炉内平均 O/C( R) , R = R0×{ ( 1.0- 0.08 /12×Y) ±a}

( 2) 炉内最小 O/C( Rmin ) ,Rmin =R0{ [1.0-( 0.10 /12×Y+0.10 /80×R1) ]±a}

式中 R0 为现在的 O/C; R1 为现在煤比/1.5 ( kg /t- p); Y 为休风时间; ± a 为根据当日炉热水平调整[(-0.01) -( +0.01) ]。

根据上述公式,制成高炉休风时间和高炉减矿率对应表,如表 2 所示。从表中能非常方便地查到不同休风时间所对应的减矿率,根据减矿率计算休风加焦量( 或减矿量) 。根据高炉冶炼特点,将高炉休风料分成 4 段,分别设立不同的减矿比例,并通过配料计算分别设立合适的炉温及碱度水平。经过多次实践验证,通过该方法确定的休风料,炉温、碱度均比较合适,高炉炉况恢复较快,一般 30 h 以内的休风,高炉在 2 h 就能恢复到位。

2.3 定风量、定风压操作技术

高炉定风量、定风压操作未使用前,每次热风炉换炉都会造成高炉热风压力的波动,如在炉况不佳的情况下换炉会诱发管道和悬料的发生。为了避免换炉对炉况的影响,第二炼铁厂组织了相关技术人员对高炉的风机和计算机控制程序进行了修改和完善,使高炉换炉实现了定风量、定风压操作,从而使高炉炉况运行更加稳定。

具体的实现过程: 1) 在换炉前,当热风工点击自动换炉信号时,高炉鼓风机会自动地切换为定风压,风机静叶开度与风机出口压力联锁;2) 当充压阀打开充压时,风机出口压力会慢慢降低,此时,风机会维持充压前压力,通过风机静叶慢慢加风、减风; 3) 换炉结束,风机检测到信号后,延时 3 min,风机自动切换为定风量操作,风量为换炉前的风量,此时,风机静叶开度与风量联锁。实现高炉换炉时定风压,换炉结束后定风量的自动控制技术,最终达到稳定炉况,稳定气流的目的。

2.4 高炉操作数据化管理技术

2.4.1 操作参数数据化管理

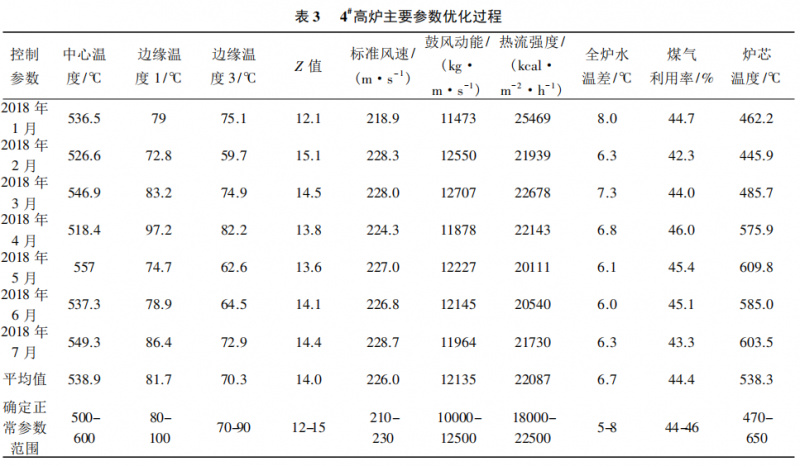

通过摸索和不断总结,对高炉关键参数进行跟踪分析,优化并固化控制范围,以此作为高炉制定操作方针和判断炉况的重要依据。

2.4.2 高炉炉缸工作状况量化评价

将表征炉缸工作状况的关键指标( 如炉缸热状态指标、风口工作指标、炉顶煤气流分布指标、炉料下降指标、渣铁排放指标、送风指标等) 筛选出来,分成 A,B,C,D 四档,设定对应的分值,每班对照打分,根据每班合计总分,对炉缸状况进行评定。综合得分达到 80 分以上为 A 级,60-80 分为 B 级,40-60分-为 C 级,低于 40 分为 D 级。高炉操作者根据不同等级及时采取相应的操作对策。

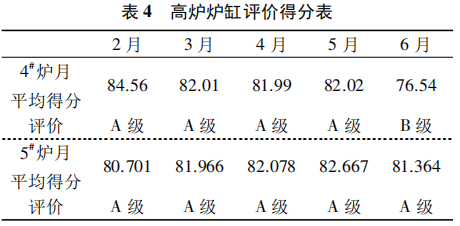

从表 4 中看出高炉炉缸状况一直保持得很好,绝大部分月份在 80 分以上,处于 A 级水平。

2.4.3 炉型及高炉长寿数据化管理

( 1) 建立炉型参数数据库

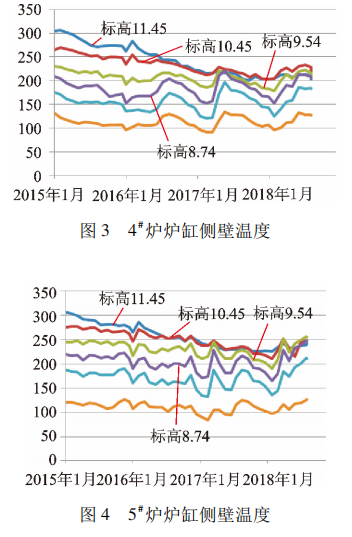

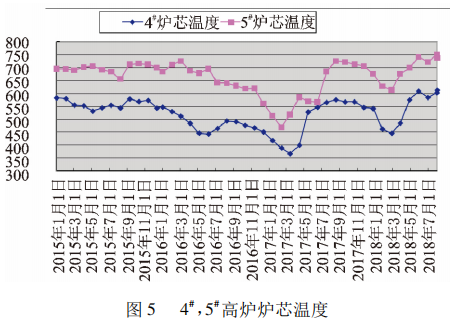

将高炉各段热电偶温度通过二级系统采集下来,分区分段建立数据库,对重点区域( 炉缸侧壁,炉芯,象脚部位) 温度进行重点跟踪,制成趋势图,实时监控。如图 3-4 所示。

从图 3-4 看,2 座高炉从 2015 年至今炉缸区域侧壁温度比较稳定,呈下行趋势,说明炉缸陶瓷杯状况良好,处于安全状态。

从图 5 看,从 2016 年下半年起两座高炉炉芯温度呈下降趋势,到 2017 年 3 月降到最低,通过操作制度的调整及更换上翘严重的风口中套,炉芯温度逐步恢复到正常水平。

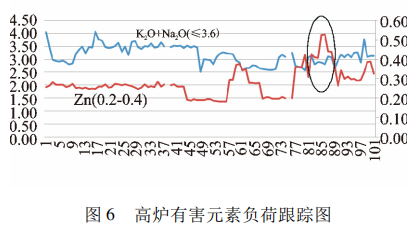

( 2) 建立高炉残留及有害元素

负荷数据库在高炉生产过程中,由于炉料中含有一定的钾、钠、锌等元素,这些元素对高炉生产危害较大,一方面会增强焦炭的反应性,降低焦炭热性能,另一方面会造成耐火材料体积膨胀,挤压中套,引起中套变形、上翘,导致跑煤气和改变进风角度,对高炉生产安全及指标优化影响较大。为此第二炼铁厂建立了高炉残留及有害元素负荷数据库,对照公司关于残留及有害元素负荷的控制标准,及时跟踪负荷水平,发现异常及时反馈至事业部及公司有关部门,及时查找原因、调整用料结构。开炉至今,第二炼铁厂高炉残留及有害元素负荷总体在控,但多数时间处于控制标准上限,尤其是碱金属在 2014-2015 年上半年多数达到警戒水平( 3.6) 。2016 年 2 月 27 日-4月 20 日( 第 5-13 号堆) 混匀料配用干法灰期间,高炉锌负荷明显超标( 图 6 中画圈部分) 。通过多次信息反馈及用料调整,目前锌、碱负荷均在控制要求范围内,比较理想。

3) 建立风口中套角度数据库

钾、钠、锌等元素对高炉内衬的破坏,主要表现在会造成耐火材料体积膨胀,挤压中套,引起中套变形、上翘,进而导致风口套之间移位,跑煤气和改变进风角度,对高炉生产安全及高炉操作影响较大。

以前没有测量手段,对中套位置的判断只能是通过目测看其趋势,无法知道准确的数据。为了准确测量中套角度的变化,厂技术人员发明了精确测量中套角度的工具和方法; 利用每次休风换小套的机会,对该风口中套角度进行测量,建立中套角度数据库( 如图 7 所示) 。从该数据库可以获得一些重要信息: ①中套角度普遍增加了,有些增加比较多( 如 4#高炉 21#风口增加 1.7°,5#高炉 25# 风口增加2.5°) ,说明风口以下砖衬膨胀客观存在,结合前面对有害元素的跟踪结果,认为高炉原燃料对碱负荷的控制必须加大力度,从严制定控制标准并确保不超标。②通过对中套角度的长期跟踪,可以摸索出在什么范围内的角度变化是安全的,什么情况下需要更换风口中套,等等。

3 结束语

高炉操作是一项复杂的系统工程,涉及面广,技术要求高。第二炼铁厂技术人员面对高炉转型升级初期的诸多困难,虚心学习,积极进取,在实际操作中不断总结和运用先进适用技术,高炉保持长周期稳定顺行,技术经济指标不断进步。通过高炉操作技术的综合运用,高炉操作水平得到进一步增强,提高了高炉操作者攻坚克难的信心。