许永钢,徐 冰,何 奎

(马钢股份公司三铁总厂烧结分厂 安徽马鞍山 243000)

摘 要: 针对熔剂破碎系统无法自动化控制等问题,结合智能化、自动化控制物料平衡方式,实现大循环上的恒定,通过自动设定的方式,实现熔破系统进出料量均衡,从而达到破碎系统的进出料量的自动控制。

关键词: 自动控制; 熔剂破碎系统; 物料平衡

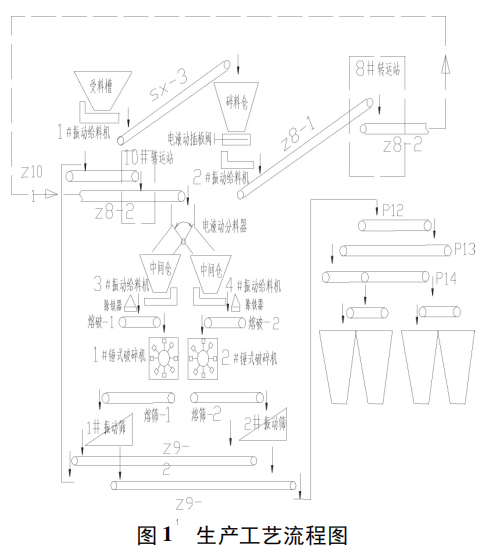

马钢三铁总厂烧结石灰石破碎区域于 2007 年投产,设计总产能是 2 台 150T /D,占烧结原料配比的 3% - 4% ,其作为烧结配料的重要配料料种之一。但由于设计及物料原因,干湿度一直难以把控,造成其薄弱环节 - 两个中间仓的槽位无法有效控制,致使下游设备可逆式锤机有时过负荷运行,有时无料空转,造成不必要的浪费。

由于来料的干湿度不均,中间仓的槽位一直难以控制致使下游设备可逆式锤机有时过负荷运行,有时无料空转,造成不必要的浪费。该环节操作完全依靠操作人员对来料干湿度的经验把控,反复在两个中间仓之间计算机手动去切换每个仓的进料时间长短来均衡槽位,操作人员要不断的进行进仓的切换,消耗很大的精力,尤其是在来料湿度大的情况下,操作人员的精力消耗过大。

1 熔剂控制系统存在的以下原因

熔剂破碎给料控制系统改造前主要存在以下问题: ①进出料量不平衡,导致生产不连续; ②熔剂破碎中控操作,生产破碎效率不能满足配料生产需求。其对烧结配料产生影响: ①生产过程不稳定,人工给料时为避免中间仓满仓,采用的是间断式料批上料,空负荷时间较长生产效率低下,不能保证满负荷生产; ②为达到产量要求,生产时间长,设备检修时间断,造成的设备故障率升高; ③锤机空负荷运行期间现场扬尘较大,不符合环保排放要求。

2 自动化系统的设置原理以及改造方案

本次将熔破系统的进出料量进行大循环上的恒定,通过自动设定的方式,实现熔破系统进出料量均衡,运用物料平衡、定时给料的方式实现全系统满负荷生产,从而达到破碎系统的进出料量的自动控制。在其中进行子系统即中间仓进料翻板的自动切换,通过时间设定模式,达到自动转换,消除中间仓空仓、漫仓的可能,大大降低操作人员的劳动强度,避免因操作疏忽而导致的“漫仓”情况的发生。成品系统进行成品仓自动转换控制: 根据烧结料仓料位情况,自动选择低料位进行进仓作业,当达到设定料位高度时,转向另一台机低料位仓室进料。由此循环达到进仓自动控制。

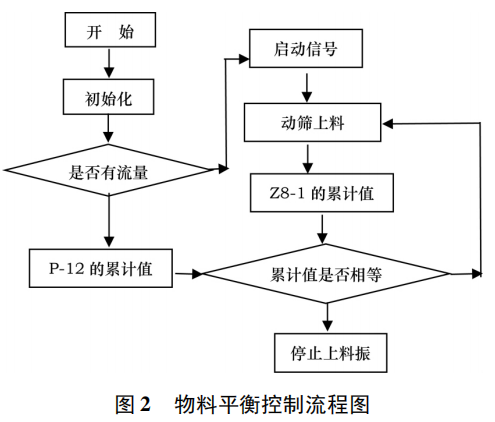

2. 1 物料平衡控制模型建立

对上料皮带和出料皮带增加计量装置的控制策略,在 PLC 控制系统运用物料平衡模式控制,利用称重传感器测定实际流量判定进出物料的累计值是否相等,如相等,发出给料机停机命令,不相等测继续上料,通过累计值比较自动确定是否执行自动停给料机命令。

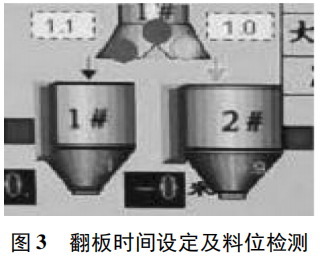

2. 2 自动定时控制翻板

通过时间窗口设置及现场仓位测算,通过时间对翻板定时工作,满足给料进仓,当物料高度高于2. 4m,则发出满料位的报警信号提示。

3 实施效果

自动控制方式实施后,为生产解决了难题,实现以下目标任务。

( 1) 实现高料位自动预警停振动给料机。进料累计量等于出料累积量后,给料机自动停机。

( 2) 实现自动定时控制翻板。依据中间仓料位计高度计算进料时间,设定翻板的切换工作时间,不断调整给矿进度,使中间仓料位保持稳定,减少翻板动作次数,确保最佳给料状态,充分发挥设备能效。

4 结束语

综上所述,在生产操作中合理采用智能化、自动化控制技术对破碎给料系统进行改造,有利于设备运行能力的最优发挥,降低了操作人员的工作强度,能够实现连续精确的系统生产控制,同时对于节约能耗、延长检修周期具有积极意义。目前,改造后的熔破自动控制系统在现场使用,运行良好,工作稳定,为烧结的高效生产提供了有效可行的新方法。

参 考 文 献

[1] 宋恩泽. 给料破碎机破碎系统的技术特点[J]. 煤矿机电,2012,2

[2] 廖常初. PL C 编程及应用( 第 2 版) [M]. 北京: 机械工业出版社,2016