吴示宇,张兴锋,彭 鹏,沈爱华,聂长果

( 马钢股份公司炼铁总厂 安徽马鞍山 243002)

摘 要: 处于炉役末期的马钢 1#高炉,通过加强原燃料的管理,加强炉体监控,量化钛元素的沉积量,严格控制铁口状态等多种手段,在炉缸炭砖遭到严重侵蚀的条件下,实现炉役末期的安全生产,充分挖掘高炉的边际价值。针对炉役末期炉缸的状况展开分析,钛元素的使用量要与高炉的产量相匹配,堵风口操作的同时要兼顾炉缸活跃性的变化。

关键词: 炉缸;炭砖;高炉; 维护

1 炉缸炉底结构

1. 1 冷却结构

1 号高炉第二代采用工业净水开炉循环方式冷却,炉缸炉底使用 5 层光面铸铁冷却壁,铁口位于第 3 层,风口位于第 5 层,易发生象脚状侵蚀的炉缸炉底交界处位于第 2 层。采用常压供水,供水压力 0. 5 Mpa,单块冷却壁热面水流量 15 m3/h -16 m3/h,冷面水流量 13 m3/h - 14 m3/h。每层的供水总流量约为 900 m3/h。在炉役末期,对位于铁口下方的第 2 层部分冷却壁改为高压供水,供水压力 1. 6 Mpa。[1]

1. 2 内衬结构

炉底满砌 4 层炭砖,其中,第 1 层为国产石墨炭砖,第 2 层、第 3 层为国产微孔炭砖,第 4 层为进口超微孔炭砖。5 - 15 层为环砌大炭砖,其中 5 -11 为进口超微孔炭砖,12 - 15 层为国产微孔炭砖。

炉底铺设两层陶瓷杯垫,每层厚 400 mm。环砌炭砖热面设陶瓷杯壁,铁口区陶瓷杯壁作加厚处理。

风口区使用刚玉质的大块组合砖,设置膨胀垫、铜皮、缓冲泥浆等。

2 炉缸维护的措施

2. 1 碱金属的管控

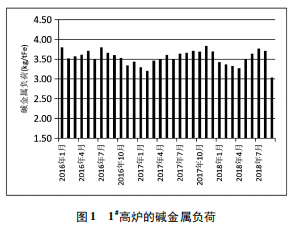

炉役末期的高炉,陶瓷杯侵蚀殆尽,炭砖热面直接与渣铁接触,碱金属对炭砖的破坏作用表现得更加明显,炭砖内部热应力加大,产生微裂纹,碱金属蒸汽渗入其中,与炭砖的灰分发生反应,体积膨胀,加剧炭砖裂纹的扩展; 与 CO 发生反应,形成石墨沉积,造成炭砖异常膨胀,出现环裂。[2]另外,碱金属会促进焦炭的溶损反应,破坏焦炭的性能,恶化中心料柱的透气透液性,也不利于高炉炉缸的维护。1# 高炉通过对入炉原料的管控,将碱金属控制 在 4kg /tFe 以下,为高炉炉缸维护起到了积极的作用。

2. 2 原燃料的管理

将湿焦的配比从 28% 降低到 25% ,每天对槽 下的湿焦要进行 6 次取样,检测水分,发现水分异常的,及时通报,并采取补水焦的措施。将位于料尾的 5B 焦仓的筛网更换为 28 mm 的大筛网,提高中心焦的粒级,改善中心料柱的透气性。

维持稳定合理的炉料结构,确保烧结矿的质量,要求烧结矿的含粉≤5% ,粉烧比≤150 kg /t。使用高钛球团矿期间,降低自产球团矿比例,整体球团矿的比例控制在 20% - 23% 。

2. 3 工艺制度的调整

炉役末期高炉的维护仍要以炉况的稳定顺行为中心,保持稳定充沛的炉缸热量、合适的送风制度与装料制度。在生产过程中有效管控鼓风动能、理论燃烧温度,严格管控生铁含[Si]和铁水温度。

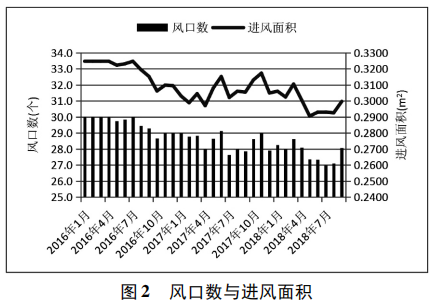

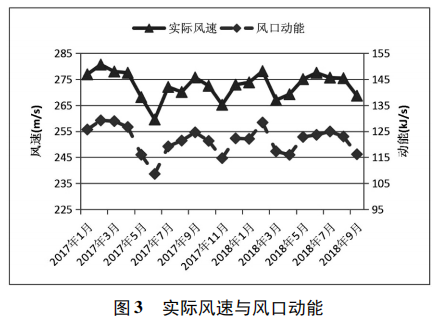

降低冶强是最有效的护炉手段之一,当铁口区下方冷却壁水温差持续上升时,要采取休风堵风口,休止铁口的措施,减少铁水的冲刷,以此达到控制此方向水温差上行的趋势。在降低冶强的同时要通过调整风口面积调整顶压等多种手段,将实际风速与风口动能维持在合理的水平,将高炉的中心吹透。[3]

1# 高炉将生铁含[Si]控制在 0. 5% - 0. 6% 的 水平,生铁含[Ti]控制在 0. 13% - 0. 15% 的水平,兼顾护炉的效果与铁水流动性两个方面。铁水温度保持砸 1490℃ 以上,让铁水中溶解更多的碳元素,减少铁水对炭砖的溶蚀作用。

2. 4 提升钛负荷

1# 高炉在 2017 年 7 月份开始配用高钛球团矿,提升钛负荷护炉,此举可以促进炉内高熔点物质的形成,并在炉缸的薄弱区域凝结,起到保护炭砖的作用,但同时,若是不恰当地使用钛矿,则会降低渣铁流动性,恶化炉况,造成风口小套频繁烧损,高炉边缘堆积等问题的发生。

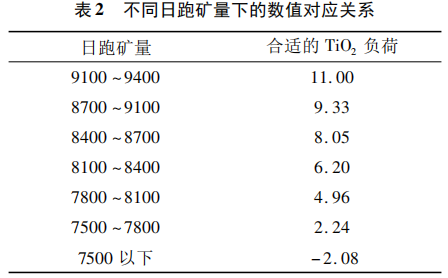

对 1#高炉使用钛矿护炉期间的数据进行线性回归分析,发现钛负荷的调整要随着日跑矿量的提升而提升,随着日跑矿的量的下降而下降( 表 2) 。

2. 5 加强铁口维护

1#高炉在炉役末期选用优质的炮泥,保证铁口泥包的强度,控制铁口深度在 3. 1 m - 3. 3 m 之间。

过深的铁口会丧失强度,并会加强铁口区下方的冲刷。过浅的铁口又会让铁口区失去保护。严格控制出铁时间,经过摸索,合理的出铁时间是 2 h - 2.5 h,要求炉前以此出铁时间为目标,根据炉内铁量,调整钻杆直径,合理控制出铁流速,确保在目标时间内来风。杜绝跑泥,减少未来风堵口的次数,堵口后,泥炮的保压压力保持在 24 MPa - 25 MPa,并维持 20 min 后退炮。

3 炉缸维护的效果

1# 高炉的炭砖遭到了比较严重的侵蚀,最薄处的残余炭砖仅 200 mm,通过多种炉缸维护手段相结合,保证了炉缸的安全,推迟大修时间 3 个月,累计多生产生铁 48 万 t,创造了巨大的边际价值。

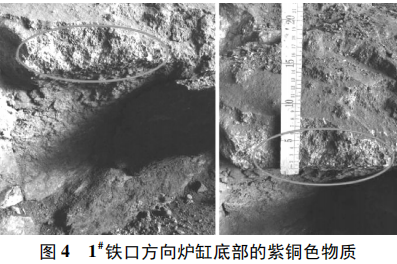

1# 铁口方向炉缸底部象脚区域沉积了 40 mm- 50 mm 厚的紫铜色物质,与凝固的铁块混合在一起,质地比较坚硬。该 物 质 中 Ti 元 素 含 量 高 达42. 14% ,C 元素含量 14. 14% ,N 元素含量5. 17% ,说明 TiC 和 TiN 在 1#高炉炉底发生了沉积,起到了一定的护炉作用。

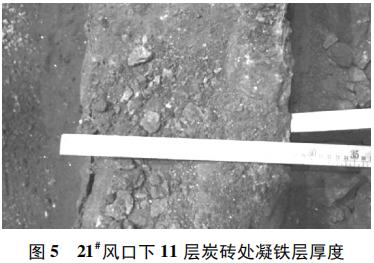

但是 1# 高炉仍不可避免地出现了一定程度的炉缸边缘堆积的问题。放残铁后料面沉降高度约0. 59 m。放残铁后,入炉测量死料柱尺寸: 母线长 3. 5 m、底部直径 6. 1 m。用几何上的相似原理推算生产状态下死料柱的体积为 41 m3。死料柱并非位于炉缸的几何中心,而是整体偏向于 16# - 24# 风口方向,正好与凝铁层的厚度相对应,16# - 24# 风口下的凝铁层明显比其它区域厚。造成炉缸的边缘堆积和死料柱的偏移跟长时间的堵风口操作有很大关系,在炉役末期,要避免长时间地偏堵某个方向的风口,通过缩小风口直径的方法来缩小进风面积更为妥当。

4 结语

在护炉的同时,应充分维持煤气流的合理发展,保证炉缸中心的活跃度,减少铁水环流对炭砖或者凝铁层的冲刷、溶蚀。

钛矿的使用要合理,不能在产量提升阶段停用钛矿,相反,应该随着产量的提升而适当提升钛负荷。

护炉期间,采用长期偏堵风口的措施时,要避免炉缸的边缘堆积,可以采用定期调整被堵风口的方向或缩小风口直径的方法来缩小进风面积。

参 考 文 献

[1] 汪保平,王茂华,等. 国内大型高炉基本状况[M]. 长春: 时代出版社,2006

[2] 张福明,程树森. 现代高炉长寿技术[M]. 北京: 冶金工业出版社,2012

[3] 张兴锋,吴示宇. 高炉体检制度在马钢 1#高炉上的应用[J]. 安徽冶金科技职业学院学报,2016,26( 增刊)