徐兆春,章香林,王 军

(马鞍山钢铁股份有限公司,安徽马鞍山 243000)

【摘 要】 马钢炼钢转炉采用的是传统湿法一次除尘即 OG 系统,粉尘排放浓度在 10~50 mg/m3之间波动,无法满足国家对炼钢超净排放的要求,进行转炉一次除尘改造势在必行。通过采用传统湿法一次除尘与湿法径流式静电除尘器结合,达到转炉一次除尘系统超净排放,同时减少改造成本及设备占地面积,并进一步改善环保排放指标。

【关键词】 转炉一次除尘;超净排放;技术路径;湿法静电除尘器

引言

马钢现有10座炼钢转炉,采用的是传统湿法一次除尘系统。以 120 t 转炉为例,一次除尘系统主要包括溢流文氏管、重力脱水器、RD可调喉口文氏管、弯头脱水器、湿旋脱水器。含尘高温烟气经上述除尘脱湿后粉尘排放浓度在 10~50 mg/m3之间,虽没有超过国家现行法规对已有转炉排放的要求,但超过国家现行法规规定的新建转炉的排放要求,更无法满足国家 2018年 5月推出的《钢铁企业超低排放改造工作方案》对炼钢排放的要求,进行转炉一次除尘超净排放改造势在必行。

1 马钢炼钢转炉一次除尘现状概述

1.1 工作原理

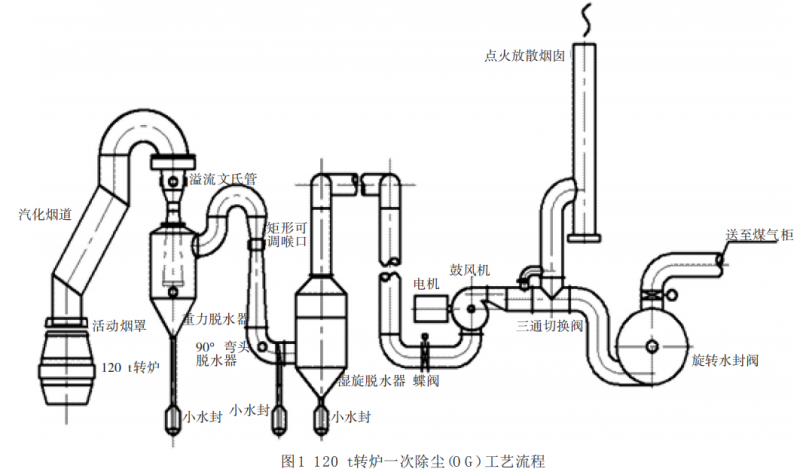

转炉炼钢时炉口溢出 1400~1600 ℃的含尘高温烟气经汽化冷却烟道后降温至900 ℃左右,然后含尘烟气依次进入溢流文氏管、重力脱水器、RD可调喉口文氏管、90°弯头脱水器、湿旋脱水器,烟气经上述除尘脱水后,除去烟气中的粉尘。

经 OG 系统净化后的煤气由一次风机抽入,经三通阀、旋转水封逆止阀后进入煤气柜储存供使用;不具备回收条件的煤气经三通阀切换至放散烟囱点火放散排放。粉尘经上述 OG系统水洗后进入到循环水中,带粉尘的循环水经分离、沉淀、浓缩、脱水等处理后变为污泥,经脱水后污泥均由泥浆泵送烧结进行资源回收利用,处理后的循环(浊环)水闭路循环使用。

1.2 运行现状及存在问题

马钢120 t 转炉一次除尘烟气净化系统采用传统的 OG 湿法除尘系统,系统工艺流程见图 1。目前转炉一次除尘运行过程中存在的主要问题有:

(1)一次除尘系统烟气排放不达标:目前,马钢120 t 转炉一次除尘系统烟气的粉尘排放浓度在10~50 mg/m3之间波动,虽没有超过国家现行法规对已有转炉排放的要求,但随着国家对环保排放标准不断的提高,尤其是对钢铁企业超净排放的要求越来越严格,以目前的排放浓度已无法满足<10mg/m 要求。

(2)炼钢厂房空间限制无法大规模改造:马钢3座120 t转炉由北至南并排布置在炼钢主厂房内,由于是多年前老厂房平改转改造,所以转炉之间相隔间距并不大,18 m 平台至 30.7 m 平台布置有汽化系统、除尘净化系统、熔剂加料系统、电气房所等。受到设备布置所限制,各层平台现有空间位置相当紧张,无法进行一次除尘系统的新建或大规模改造。

2 超净排放技术要求

为严格控制钢铁企业烟气排放对环境的污染,国家相继出台了多项法律法规和技术标准,2018年底,国家生态环境部正式发布了《国家先进污染防治技术目录(大气污染防治领域)》。该目录涉及工业烟气污染防治等三大技术领域共 35 项先进技术,其中推广技术23项、示范技术12项。

主要涉及转炉一次除尘的技术有:(1)转炉煤气湿法洗涤与湿式电除尘复合除尘技术(示范技术),湿法洗涤结合湿式电除尘,出口颗粒物浓度可<20 mg/m ,大幅提高转炉烟气除尘效率。(2)转炉煤气干法电除尘及煤气回收成套技术(推广技术),经除尘后颗粒物排放浓度可<10 mg/m ,实现了转炉煤气的干法深度净化、粉尘循环利用、煤气高效回收,及全系统的自动化、智能化,保证了系统的运行安全。

3 国内相关企业的做法

近年来,国家对环保愈加重视,我国冶金工业大气污染排放标准越来越严格。为了达到国家要求的排放标准,国内相关钢铁企业都进行技术改造来改善转炉一次除尘效果。

山西太钢炼钢转炉是国内较早采用干法电除尘技术的钢铁企业,其干法除尘系统的除尘效果在国内钢厂中达到领先水平。干法除尘系统核心技术是干式蒸发冷却塔+干式静电除尘器,除尘效率较高排放指标能达到 10 mg/m 以下且电耗少,综合能耗低,除尘后的干灰处理也较简单。

首钢迁安炼钢转炉一次除尘改造结合自身特点经过充分论证,采用的是“OG+湿式电除尘”技术方案,即保留现有 OG 湿法一次除尘系统设施的基础上增加湿式静电除尘器及配套系统。由于这种创新性方案将现有 OG湿法除尘同静电除尘器组合起来,净化后烟气中粉尘含量可以降低到 10 mg/ m ,为破解冶金行业环保难题积累了经验,提供了可借鉴的路径[1]。

马钢炼钢转炉一次除尘改造的技术路径和方案对于马钢炼钢转炉一次除尘改造来说,其目的是在尽量少影响转炉冶炼生产的前提下,选用成熟、先进、安全、可靠的除尘技术使转炉烟囱排放和回收煤气中粉尘含量降低到≤10 mg/m3,同时尽可能利用现有设备,减少占地空间,降低投资成本。

4.1 工艺技术路径

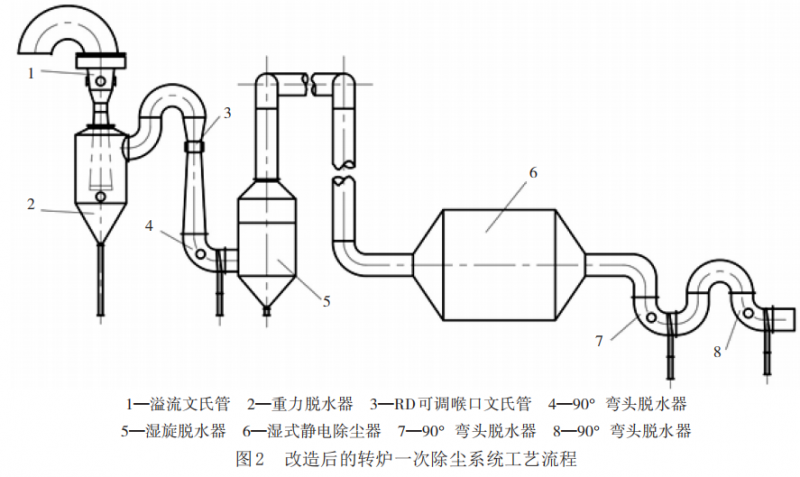

为达到以上目的,结合国内相关企业的成功做法,以马钢 120 t转炉为例,一次除尘系统改造可采用湿式除尘系统,即 OG 系统+湿式静电除尘器+90°弯头脱水器+ 90°弯头脱水器的工艺技术路径。

转炉高温含尘烟气经过 OG 系统降温除尘以后,进入湿式静电除尘器。由于含尘烟气经过湿法除尘后含有大量的水汽,所以经湿式静电除尘器净化之后的烟气,通过管道输送至 90°弯头脱水器,脱水器内设置旋流片,烟气中的水汽通过离心力进行脱水,经过两道90°弯头脱水器进一步降低水汽含量之后,烟气通过煤气回收系统进行回收或放散。

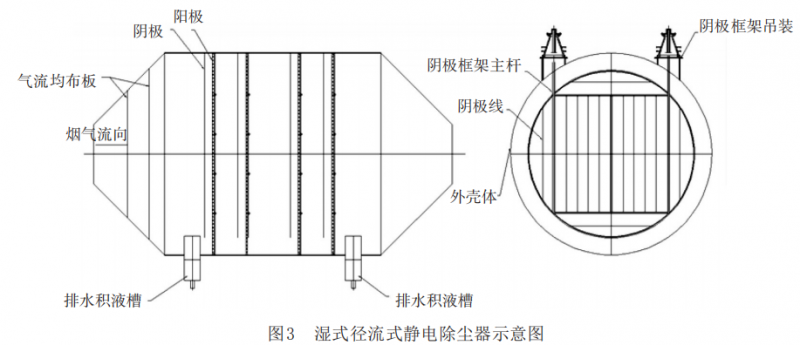

4.2 湿式径流式电除尘器工艺

湿式静电除尘器采用径流式。径流式静电除尘技术的基本原理是将收尘阳极板垂直于气流方向布置,使电场力的方向与引风力的方向在同一水平线上,使粉尘颗粒在引风力与电场力的共同作用下,在新型阳极板上完成捕集[2]。由于粉尘受到的引风力与电场力方向相同,增大了粉尘的驱进速度,提高除尘效率。

湿式径流式电除尘有以下特点:

(1)除尘效率高

除尘效率可达 99.9% 以上,新型的收尘极布置方式使除尘器对于 PM2.5 以下粉尘颗粒、小液滴及气溶胶有较好的去除效果,金属丝网的物理拦截作用也可以去除大部分直径较大的粉尘和液滴。

(2)耗水量、耗电量小

单台设备运行耗电量<100 kW,每炉冲洗一次,每次冲洗水量只需3 t,节水节电,降低运行成本。

(3)运行稳定,二次电压较高

极线与极板距离固定不变,场强稳定均匀,绝缘子绝缘处理可靠,二次电压长时间稳定在 60 kV左右。

(4)使用寿命长,维护量低

设备内部无运动部件,与烟气有接触的部位均选用不锈钢,不会造成腐蚀,设计寿命在30年以上。

(5)高压清灰,提高冲洗效果

采用多排冲洗喷嘴布置方案,冲洗水压 1.5MPa,提高了收尘极的冲洗效果。

(6)设备体积小,重量轻

极线极板的布置方式使设备布置紧凑,尤其适用于空间狭小的改造项目。

因转炉烟气中含有高浓度一氧化碳,除尘器内部存在爆燃的可能性,为减少气流湍流窝集效应,提升除尘器的抗爆性能,湿式径流式静电除尘器采用圆形壳体,直径约 5 m,并在前后过渡段各设置 2个泄爆阀。为保证超低排放的除尘效率,内部设置为四级电场。在除尘器内部设置冲洗装置,冲洗极线、极板、气流分布板上的积灰。为保证气流均匀,在除尘器入口处设置2层气流分布板。

湿式径流式静电除尘器供水水质为工业新水。冲洗后的含尘污水先排入水封罐中,再排入水坑中,用水泵输送至现有OG浊环水系统。

5 结论

(1)现有转炉一次除尘采用老 OG 法湿法一次除尘,其除尘系统的辅助系统功能完备齐全,与湿法电除尘器对接可最大程度利旧现有主引风机、三通阀、水封逆止阀等设备,减少建设投资和建设周期。

(2)一次除尘采用湿法电除尘器,可以通过优化极板及电场,使除尘效果稳定达到≤10 mg/m3,同时与干法电除尘器相比较占地面积较小,便于施工。

(3)系统末端采用两道 90°弯头脱水器,保证系统整体脱水效率,减少了烟尘湿度。

(4)净化后的烟气含尘量降低,明显增加一次风机使用寿命,减少维护频率,提升转炉作业率。

(5)所有设备结构简单、可靠、便于维修,且均为成熟技术,定修可以与转炉本体同步进行。

[ 参 考 文 献 ]

[1] 宋玉 . 首钢股份公司采用新工艺改造转炉除尘系统[EB/OL]. (2016-08-25)[2019-02-28]. http://www.csteelnews.com.

[2] 倪志勇.赤峰热电厂超低排放除尘器技术比选[J].化工管理,2016(29):217.