马银华,赵恒波,党平,崔晓波

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

摘要: 针对鞍钢鲅鱼圈 7 m 焦炉烟气 SO2 排放指标偶有超标的情况, 分析了焦炉烟气中SO2 的主要来源,提出了降低焦炉煤气 H2S 含量、减少焦炉炉墙窜漏和控制异常生产状况下焦炉烟气 SO2 指标等方面的措施,实施后,焦炉烟气 SO2 排放指标能够控制在 25 mg/ m3以下,满足标准要求。

关键词: 环保;焦炉烟气;SO2;精脱硫工艺

鞍钢股份有限公司鲅鱼圈钢铁分公司炼焦部(以下简称鲅鱼圈) 装备有国内首套自主设计的7 m 52 孔 JNX-70-2 型焦炉 4 座, 设计年产焦炭255 万 t,正常生产状态下,焦炉以高炉煤气加热为主,同时掺混一定比例的焦炉煤气,以保证炉头温度,掺混体积比控制在 3%~5%。 2015 年 1 月 1日《炼焦化学工业污染物排放标准》正式实施,要求焦化企业焦炉烟囱排放烟气中 SO2≤50 mg/m3,对于一些特排地区指标更为严格, 要 求 SO2≤30 mg/m3。鲅鱼圈 7 m 焦炉烟气 SO2 排放指标一般为 25~40 mg/m3,偶有超标情况。 因此,分析了焦炉烟气中 SO2 的主要来源,并从煤气净化脱硫、焦炉炉体密封、 焦炉煤气加热系统调整等方面进行了改进, 以确保焦炉烟气中 SO2 排放指标达到合格标准。

1 7 m焦炉烟气中 SO2 主要来源

1.1 焦炉煤气燃烧产生 SO2

鲅鱼圈 7 m 焦炉为复热式焦炉,正常生产状态下,以高炉煤气加热为主,但由于焦炉煤气过剩,后续煤 气 平 衡 需 要,高炉煤气中会配入一定比例的焦炉煤气,掺混比按照 3%~5%控制,但实际掺混比较高, 通常大于 5%, 焦炉煤气耗量为10 000~15 000 m3/h。 高炉年修或生产情况异常时,倒换为纯焦炉煤气加热。

1.1.1 焦炉煤气中 H2S 燃烧生成 SO2

焦炉煤气中的硫主要以 H2S 形态存在[1-3]。 焦炉煤气净化脱硫脱氰采用真空碳酸钾法脱硫工艺, 出口 H2S 质量浓度通常控制在 300 mg/m3,按此计算, 焦炉煤气燃烧影响烟气排放的 SO2 浓度将达到 14~21 mg/m3。

1.1.2 焦炉煤气中有机硫燃烧生成 SO2

焦炉煤气中有机硫主要包括二硫化碳(CS2)、噻吩(C4H4S)、甲基噻吩(C5H6S)和甲基醇(CH3HS),以及少量其他硫醇、硫醚类的有机硫[1-3]。焦炉煤气中有机硫的总质量浓度为 500~900 mg/m3。 焦炉煤气中有机硫的平均含硫质量分数约为 60%, 其总含硫质量浓度为 300~540 mg/m3,产生的 SO2 质量浓度为 600~1 080 mg/m3。

1.2 焦炉炉墙窜漏的荒煤气燃烧产生 SO2

焦炉炉体砖体砌筑留有一定的灰缝, 焦炉生产过程中,会产生窜漏[4-5],常规焦炉炉体窜漏率一般在 1%左右。 焦炉炭化室炉墙窜漏时,未经处理的荒煤气直接由炭化室泄漏至燃烧室, 荒煤气中的 H2S 燃烧生成 SO2。 荒煤气中含有大量的 H2S气体, 质量浓度一般为 5 000~6 000 mg/m3左右,是精制煤气浓度的 20 倍以上。 因此,即使炭化室炉墙有局部窜漏,也极易造成焦炉烟囱烟气中 SO2排放指标超标。 对于鲅鱼圈 7 m 焦炉,按照荒煤气中 H2S 质量浓度 6 000 mg/m3计算,产生的 SO2 质量浓度为 16 940 mg/m3。若焦炉泄漏率为 1%,每小时泄漏荒煤气约 1 250 m3。 根据计算,仅焦炉炉墙窜漏影响烟囱排放的 SO2 浓度将达到 35 mg/m3。

2 7 m 焦炉烟气 SO2 控制措施

2.1 降低焦炉煤气 H2S 含量

2.1.1 控制配煤硫分

为了从源头控制焦炉煤气 H2S 含量, 在制定配煤方案时,应充分考虑配煤硫分,要求配合煤硫含量在 0.7%以下, 进入脱硫工序前 H2S 含量在6 000 mg/m3以下。 鲅鱼圈炼焦部在保证焦炭质量的前提下, 积极选择低硫主焦煤 (以进口峰景焦煤、萨阿吉焦煤为主),同时停止使用内蒙古高硫肥煤,从而达到控制配合煤硫含量的要求。

2.1.2 改进焦炉煤气脱硫工艺

鲅鱼圈现有焦炉煤气真空碳酸钾煤气脱硫装置,设计煤气处理能力为 125 000 m3/h,脱硫后煤气 H2S 含量≤200 mg/m3。由于焦炉满负荷生产时,煤气发生量为 145 000 m3/h, 现有脱硫装置能力不能满足要求,脱硫后煤气 H2S 含量为400~500 mg/m3。

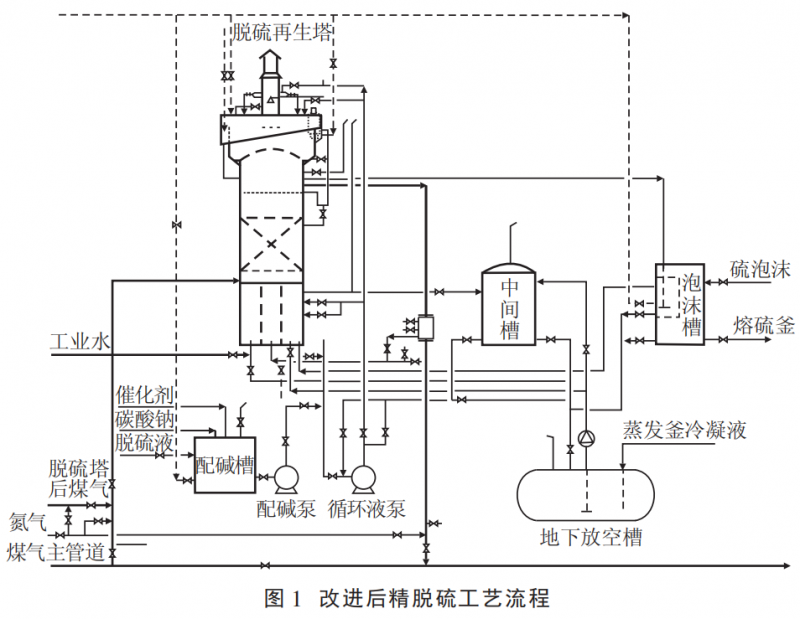

因此,对原脱硫系统进行改造,在原真空碳酸钾脱硫装置后新建一套煤气处理量 为 150 000 Nm3/h的一塔式碱法脱硫装置, 将煤气中的 H2S 含量从400~500 mg/m3降至 20 mg/m3以下。 改进后精脱硫工艺流程见图 1。

焦炉煤气从真空碳酸钾脱硫后接三通进入精 脱硫塔下部, 并在塔内自下而上与顶部喷洒的再生脱硫液于气液分布盘和填料层逆向接触, 进行液相催化氧化的化学反应, 碳酸钠与煤气中的绝大部分 H2S 和 HCN 在脱硫液中充分反应。 由于熔硫会消耗一部分催化剂, 为了保证一定的催化剂浓度,采用连续投加少量催化剂的措施。 反应后的脱硫液流入塔底煤气液封槽, 由精脱硫液循环泵打至再生段,通过自吸式喷射器射流引入空气,并补充一定的动力风, 在再生段底部进行氧化再生反应,再生的溶液保持一定的液位,并通过液位调节器自动调节流到脱硫段喷洒管线进行喷洒,再生的脱硫液与煤气逆向接触,形成一个闭路循环。

2.2 减少焦炉炉墙窜漏

2.2.1 提高集气管压力

为了有助于焦炉炉墙砖缝石墨的生成, 避免外界冷空气窜漏进入炭化室, 造成焦炭和副产品的烧损,在整个结焦过程中,控制炭化室压力,使其略大于燃烧系统压力, 并以结焦末期炭化室底部压力不小于 5 Pa 为原则,控制集气管压力。 由于鲅鱼圈 7 m 焦炉为蓄热室分格设计, 蓄热室顶部吸力无法测量,燃烧系统压力的均匀性差,加之受海上气候影响, 炭化室底部压力在结焦末期波动范围为±10 Pa,因此,为避免炭化室砌体砖缝中积炭被烧掉而造成窜漏, 控制集气管压力高于应设值 5~10 Pa。

2.2.2 降低分烟道吸力

在保证空气过剩系数合理的前提下, 将进风门开度增大 20 mm,分烟道吸力减小 30 Pa 左右,避免加热系统吸力与炭化室系统吸力差过大,造成荒煤气从炉墙砖缝进入燃烧系统, 从而增加废气中 SO2 含量,影响焦炉烟囱指标。

2.2.3 增加看火孔压力

在各周转时间内, 看火孔压力通常应保持在(0±5)Pa 范围内。 看火孔压力偏低,容易出现煤气短路,燃烧不完全,燃烧效率过低,同时炉顶区域的煤粉、焦粉等被吸入立火道(或蓄热室),对炉体造成不可逆转的损害;看火孔压力过高,则炉顶散热增加,恶化炉顶操作环境,同时造成拉条的烧损变形。 根据现场实际情况,为改善边火道温度,同时减少因吸力过大造成的煤气短路问题, 控制看火孔压力略高于正常范围,一般控制在 10~15 Pa,以利于降低蓄热室顶部吸力, 在一定程度上减少了炭化室炉墙的窜漏,减少 SO2 的排放。

2.2.4 改善焦炉炉体密封

鲅鱼圈 7 m 焦炉炭化室平均宽度 450 mm,属于窄炭化室设计, 焦炉废气盘排列紧密, 间距仅200 mm 左右,废气盘与焦炉小烟道连接处密封处理难度大,外部冷空气从此处漏入小烟道,与煤气在小烟道提前燃烧,小烟道、蓄热室温度升高,不仅影响煤气消耗,而且造成压力系统分布不均,炉体窜漏增加。 因此,对废气盘与焦炉小烟道连接处进行重新密封抹补,增加严密程度,降低燃烧系统SO2。 具体措施如下:

(1) 以水玻璃:A 级粘土火泥:水=1:3:5 的比例调成稀浆, 将直径 50 mm、25 mm、10 mm 的石棉绳提前 24 h 浸泡,使绳内充满粘土泥浆。

(2) 用扁铲将废气盘与小烟道连接处原密封材料清理干净,并用风管吹扫干净,以利于重新填塞石棉绳。

(3) 用稀粘土泥浆把废气盘与焦炉小烟道连接处浸湿,根据连接处缝隙大小,选择略粗的石棉绳进行填塞,填塞过程要求绳头相互搭接严密,不允许有漏填,用锤子将石棉绳砸实。

(4) 将 A 级粘土火泥和骨料以 1:1 的比例用水调配成适当软硬的抹补泥料, 将废气盘与焦炉小烟道连接处的缝隙填满填平。

(5) 待石棉绳和泥料基本干燥后, 用稀粘土泥浆涂抹光滑平整,不允许有裂缝或者不严。

2.3 控制异常生产状况下焦炉烟气 SO2 指标

2.3.1 制酸工序异常停机处理措施

鲅鱼圈脱硫制酸工序分为脱硫工序和制酸工序。 运行过程中,若制酸系统发生泄漏、故障停产,为保证脱硫工序正常生产, 将脱硫解析出的 H2S 酸气通入焦炉煤气系统, 烟囱烟气 SO2 指标将大幅提升。 生产过程中,为控制烟气 SO2 指标,具体采取以下措施:

(1) 制酸系统停产后, 焦炉立即停止掺混焦炉煤气,并同时停止焦炉炉头辅助加热。

(2) 制酸工序恢复生产后, 焦炉煤气管道里仍有残余 H2S 酸气, 先打开 2~4 根边炉辅助加热管,少量消耗焦炉煤气,并根据指标情况陆续恢复炉头辅助加热及掺混。

(3) 进行工艺改进, 将 H2S 酸气管线接入精脱硫工序煤气入口,在制酸工序短时间(6 h 以内)停产时,使 H2S 酸气直接进入精脱硫工序处理。

2.3.2 焦炉停止加热过程中烟气 SO2 控制措施

焦炉停止加热后,加热煤气来源切断。 由于焦炉在设计上烟道翻板不是完全密封的, 废气盘上空气盖板也不是完全封闭(开度小于正常加热)隔绝空气的,在焦炉停止加热后,虽然无加热煤气,但仍有空气(少于正常加热用空气)在燃烧系统内流动,从而形成废气,造成焦炉热量不断流失。 由于温度的变化,焦炉炉体出现收缩,炉墙的砖缝等窜漏加剧,在恢复焦炉生产时,焦炉的窜漏率大幅提高,在恢复生产初期造成烟囱烟气中的 SO2 超标排放。 针对此问题,在焦炉停止加热后,需要合理控制烟道吸力和进入的空气量。 通过对现场实际情况进行试验,主要从以下两方面进行控制:一方面,尽量减小烟道吸力,通过对烟道翻板的手动调整,使分烟道吸力控制在 80~100 Pa 范围;另一方面,用石棉盖板将废气盘风门遮盖,预留10~20 mm左右的缝隙。 通过两方面的调整和配合,以确保看火孔顶部无煤气积聚。

3 7 m 焦炉烟气 SO2 排放指标控制效果

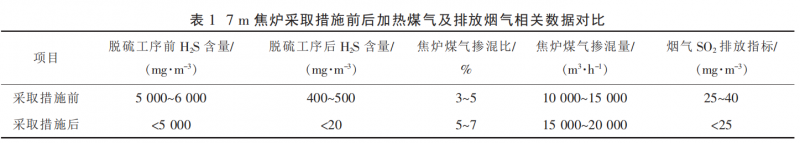

鲅鱼圈 7 m 焦炉采取以上 SO2 控制措施后,焦炉烟气 SO2 排放指标明显改善。7 m 焦炉采取措施前后加热煤气及排放烟气相关数据对比如表 1所示。

由表 1 可以看出,通过配煤源头控制,荒煤气中 H2S 含量降低; 精脱硫工序稳定运行后, 出口H2S 含量控制在 20 mg/ m3以下,焦炉煤气掺混比适当提高, 对烟气 SO2 指标影响不大, 焦炉烟气SO2 排放指标能够控制在 25 mg/ m3以下, 达到了标准要求。

4 结语

鞍钢鲅鱼圈炼焦部 7 m 焦 炉 烟 气 SO2 排 放指标偶有超标,通过采取控制配煤硫分,改 进 焦炉煤气脱硫工 艺,提高集气管压力,降 低 分 烟 道吸力,增加看火孔压力和改善焦炉炉体密封等措施,同时从制酸工序异常停机处理和焦炉停止加热 过 程 中 烟 气 SO2 控制两方面控制异常生产状况下焦炉烟气 SO2 指标, 使焦炉煤气 SO2 排放指标降至 25 mg/m3以下,达到了焦化企业烟囱烟气排放标准的要求。

参考文献

[1] 刘志成. 控制焦炉烟气中的 SO2 和 NOX 排放的探索[J]. 能源研究与管理, 2018(2): 56-57, 66.

[2] 李立业, 田京雷, 黄世平. 焦炉烟气 SO2 和排放控制[J]. 燃料与化工, 2017, 48(2): 1-3.

[3] 李学志, 张善学, 申勇, 等. 控制焦炉烟气中的 SO2 和 NOX 排放的措施[J]. 金属世界, 2015(6):72-74.

[4] 陈勇. 检查及其治理焦炉炉墙串漏实现 SO2 达标排放的方法及措施[J]. 河南冶金, 2016, 24(5): 16-18, 35.

[5] 仇振东, 张建, 车成明. 焦炉烟囱二氧化硫超标排放的分析与治理[J]. 包钢科技, 2016, 42(5): 95-98.